一种梁变截面加固的施工方法及构造与流程

1.本发明属于建筑施工技术领域,更具体地说,涉及一种梁变截面加固的施工方法及构造。

背景技术:

2.现有技术中,建筑改扩建经常遇到需要大幅提高原有混凝土梁承载力的情况。对混凝土梁,此时的加固方法主要有包钢和加大截面加固。其中包钢加固与原构件完全靠结构胶粘结,成本高,耐久、耐火性能一般;加大截面加固对构件的承载力提高幅度大,传统梁三面加大截面做法,需要沿梁跨度方向,通长对梁顶两侧加大截面宽度范围内的楼板进行凿除,以布置梁顶纵筋;但梁加大截面钢筋遇到混凝土柱节点处存在植筋空间小、施工困难,施工质量难以保证,甚至难以满足设计要求等。如何避免梁纵向钢筋植筋,降低施工难度,提高施工质量,是现有技术中需要解决的问题。

3.针对上述问题也进行了相应的改进,如中国专利申请号cn200910104433.0,公开日为2010年2月17日,该专利公开了一种加大截面法梁柱节点加固结构,包括原柱体、原梁,在原梁的下面为加大截面梁,在原柱体与加大截面梁相连接的节点部位通过化学锚栓固定连接有钢套箍,钢套箍套在原柱体上;所述加大截面梁内浇铸有与原梁平行的新配纵筋,新配纵筋的端部设有与钢套箍外表面平行的弯钩,弯钩固定连接在钢套箍的外表面上。施工方法包括:a)设计、制作、安装钢套箍;b)锚固;c)焊接新配纵筋;d)粘结;e)浇铸加大截面梁。本发明使得在多根梁与一根柱相交的情况下,不用在梁上钻孔植筋,不用对钢筋进行截断再连接,施工简便、省工省料;不需要对原柱钻较多较深的孔,不需要将新配的纵筋截断再连接,对于结构加固的效果非常有利。该专利的不足之处在于:虽然解决不在原柱钻过多孔,但是整体强度一般,加固作用有限。

4.又如中国专利申请号cn201820079536.0,公开日为2018年9月4日,该专利公开了一种加大截面加固的框支梁,包括楼板、原框支梁、加固钢板、新梁箍筋和混凝土加固层,所述原框支梁顶部锚固在楼板内,所述原框支梁内包括有用于增强抗剪的原梁箍筋,原框支梁的外表面通过化学螺栓固定安装有加固钢板,所述加固钢板外纵向缠绕设置有新梁箍筋,新梁箍筋的顶部锚入楼板中并与原梁箍筋焊接;所述新梁箍筋和加固钢板之间的间隙中灌注有混凝土,混凝土向外渗透包裹新梁箍筋,形成混凝土加固层,所述混凝土加固层与楼板相交处设置加腋结构。该专利的不足之处在于:虽然能够整体增强稳固性与安全性,但施工繁琐,周期慢。

技术实现要素:

5.1、要解决的问题

6.针对现有梁加大截面遇柱节点施工困难,施工质量差的问题,本发明提供一种梁变截面加固的施工方法及构造。本发明的施工方法通过将新增顶筋从原柱两侧绕过避免将其直接植入至原柱中所带来的施工困难问题,并且减小楼板的凿除作业以及施工过程中临

时支撑的布置,极大的缩短了工期,整体施工质量得到保证的同时保证施工的可适用性;本发明的构造整体构成简单,施工效率高,在满足对需加大截面原梁受力效果的同时大幅减少了植筋操作。

7.2、技术方案

8.为解决上述问题,本发明采用如下的技术方案。

9.一种梁变截面加固的施工方法,包括以下步骤:

10.s1:凿除原梁顶部两侧的楼板形成走位槽,走位槽的长度方向与原梁的长度方向一致,且长度为不小于原梁的梁净跨值的四分之一;

11.s2:以原梁顶面的端部为起点,沿着原梁的长度方向凿除楼板,并在原梁顶面凿槽形成施工槽,施工槽的长度为不小于原梁的梁净跨值的四分之一;同时保持被凿除的楼板的板顶钢筋断开,保持被凿除的楼板的板底钢筋不动;

12.s3:在走位槽内沿着走位槽的长度方向施工新增顶筋,当新增顶筋遇到原柱时,新增顶筋分别从原柱绕过,随后对新增顶筋进行固定;在未凿槽的原梁侧边施工梁顶钢筋,同时将梁顶钢筋与新增顶筋连接;

13.s4:在施工槽内施工若干根梁顶箍筋,梁顶箍筋将新增顶筋与原梁内的钢筋进行绑扎;

14.s5:绑扎完毕后,将被凿除的楼板的板顶钢筋重新焊接成整体,随后进行混凝土或灌浆料进行浇筑,最终完成梁加大截面的施工。

15.更进一步的,在步骤s3中,还包括在走位槽内施工用于分别定位两根新增顶筋的架立钢筋,架立钢筋与新增顶筋通过梁顶箍筋绑扎。

16.更进一步的,所述梁顶箍筋的数量不小于六道。

17.更进一步的,在步骤s4中,原梁两侧的新增顶筋之间还施工有若干根附加钢筋,附加钢筋与新增顶筋连接。

18.更进一步的,在步骤s5中,还包括在原梁底部施工梁底钢筋,梁底钢筋通过化学植筋的方式与原柱固定,且梁底钢筋与新增顶筋通过新增箍筋绑扎。

19.一种采用如上述任一项所述的梁变截面加固的施工方法的构造,包括在原梁顶部两侧开设的走位槽,走位槽的长度不小于原梁的梁净跨值的四分之一,在原梁顶面的端部沿原梁长度方向开设的施工槽,施工槽的长度不小于原梁的梁净跨值的四分之一,走位槽内沿走位槽长度方向设置有新增顶筋,新增顶筋靠近原柱的一端绕过原柱后进行固定,且新增顶筋与原梁内的钢筋通过梁顶箍筋固定,在未凿槽的原梁侧边设置梁顶钢筋,同时将梁顶钢筋与新增顶筋连接。

20.更进一步的,走位槽距离原梁侧边的距离为梁所需加大截面宽度+10cm。

21.3、有益效果

22.相比于现有技术,本发明的有益效果为:

23.(1)本发明通过当梁遇柱时,新增的新增顶筋从原柱的两侧绕过从而规避新增顶筋直接植入至柱中所带来的施工困难,施工质量难以保证的问题,有效保证了施工效率高且质量;同时一改以往对梁顶两侧加大截面宽度内的楼板进行全部凿除的现象,仅通过凿除梁顶以及梁顶两侧的部分楼板,保证需加大截面原梁受力效果的同时大大减小了楼板的凿除作业以及施工过程中临时支撑的布置,极大的缩短了工期,提高经济效益,使得整体的

可施工性增加,受现场环境的约束较小,继而保证施工的可适用性;

24.(2)本发明通过加设架立钢筋,架立钢筋对两根新增顶筋起到定位固定的作用,以此满足新增顶筋间距的构造要求,使得新增顶筋能够正常稳定的发挥其功能作用,保证新增顶筋能够大幅度提升抗弯承载力以及抗剪承载力;并且梁顶箍筋的设置使得新增顶筋与原梁内钢筋形成一个整体,保证力的可靠传递;且梁顶箍筋用于承担新增顶筋绕原柱弯曲所产生的横向分力,确保新增顶筋拉力的有效传递;

25.(3)本发明通过附加钢筋进一步加强对新增顶筋的稳固性,同时提高了需加大截面的宽度范围内承载能力,保证整体的构造满足受力要求的同时增强稳固性;并且附加钢筋与新增顶筋采用单面焊接的形式使得附加钢筋也不会植筋至原柱中,减小施工难度,提高施工效率,缩短工期;并且在原梁底部与侧面采用植筋的方式进入到原柱中实现对梁三面加固的作用,针对不同的位置进行不同的施工,提高施工进度的同时保证施工效率和效果;

26.(4)本发明的加固结构整体构造简单,施工效率高,在满足对需加大截面原梁受力效果的同时无需植筋操作,施工效率高的同时不易受现场环境中原梁与原柱中钢筋分布的影响,极大的减小了施工难度,同时减小了楼板的凿除作业,并且减小了现场临时支撑的设置,节省成本的同时极大的提高了施工效率,整体的普适性较高。

附图说明

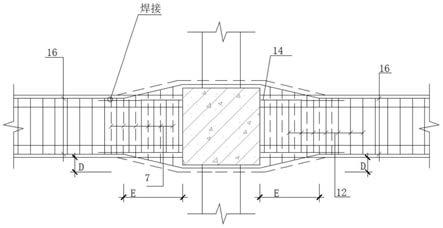

27.图1为梁凿槽的结构示意图;

28.图2为本发明的整体结构示意图;

29.图3为图2中的a-a结构示意图;

30.图4为图2的b-b结构示意图;

31.图5为图2的c-c结构示意图;

32.图6为原柱两侧梁加大截面结构示意图;

33.图7为原柱单侧梁加大截面结构示意图。

34.图中:1、原柱;2、原梁;3、施工槽;4、原楼板钢筋;5、板顶钢筋;6、板底钢筋;7、梁顶箍筋;8、梁顶钢筋;9、拉筋;10、梁腰筋;11、新植钢筋;12、新增箍筋;13、化学植筋;14、架立钢筋;15、梁底钢筋;16、新增顶筋。

具体实施方式

35.下面结合具体实施例和附图对本发明进一步进行描述。

36.实施例1

37.如图1至图7所示,一种梁变截面加固的施工方法,包括以下步骤:

38.s1:凿除原梁2顶部两侧的楼板形成走位槽,走位槽的长度方向与原梁2的长度方向一致,且长度为不小于原梁2的梁净跨值的四分之一,宽度为梁加所需大截面宽度+10cm,预留足够施工空间;宽度为走位槽距离原梁2顶部侧边的距离;便于后续施工的同时不过多进行楼板凿除作业,提高施工效率;在这进行说明的是,原梁2的六个面分别为上下面,左右面和前后面,上面与楼板连接,下面与上面呈对立设置,不与任何物体连接,前后面与原柱1连接,原柱1对原梁2起到支撑作用,而此处的原梁2顶部两侧是指的原梁2的左右两面,此处

的走位槽具体是指在原梁2顶部左右两个位置沿着原梁2的长度方向开设的槽,并且沿着原梁2的长度方向开槽,其走位槽的长度为不小于原梁2的梁净跨值的四分之一,原梁2的梁净跨值ln是指两个原柱1之间的梁的长度;当遇到与原梁2连接的原柱1时,也同时凿除原柱1两侧(此处两侧是指与原梁2两侧方向相同)的楼板,与走位槽连通以此方便后续的施工,凿除原柱1两侧楼板的长度为超过该长度方向的原柱1的长度即可;

39.s2:以原梁2顶面的端部为起点,沿着原梁2的长度方向凿除楼板,顶面端部与原柱1连接,因此向远离原柱1的方向凿除楼板,并在原梁2顶面凿槽形成施工槽3,施工槽3的长度为不小于原梁2的梁净跨值的四分之一;同时保持被凿除的楼板的板顶钢筋5断开便于后续新引进钢筋的施工与绑扎,保持被凿除的楼板的板底钢筋6不动,原梁2顶面未凿除楼板的区间保持原楼板钢筋4不动;传统的对原梁2三面加大截面的做法是需沿梁跨度方向,对梁顶两侧加大截面宽度范围内的楼板进行全部凿除,以布置梁顶纵筋;本步骤中,无需对加大截面宽度范围内的楼板进行全部凿除,只需凿除不小于原梁2的梁净跨值的四分之一长度即可,其余原梁2顶部的楼板全部保留,将梁顶通长钢筋布置在板底,不受影响;在该步骤中,梁净跨值的四分之一是经过发明人不断对需增加的梁顶纵筋进行受力分析及试验所得到的,既能够保证加大截面梁受力效果的同时最大程度的减少楼板的凿除作业;当然,施工槽3的长度范围是在原梁2的梁净跨值的四分之一到全部凿除之间,具体如何选择长度可视具体现场施工情况而定;

40.s3:在走位槽内沿着走位槽的长度方向施工新增顶筋16,当新增顶筋16遇到原柱1时,新增顶筋16分别从原柱1绕过,此处的绕过是指当新增顶筋16遇到原柱1时,新增顶筋16进行弯折,从原柱1两侧的槽内穿过,即当梁加大截面遇柱节点,采用梁顶加腋的方式进行,即对新增顶筋16进行弯折,加腋长度e需满足钢筋弯折1:6的角度要求,也即对于弯折的新增顶筋16而言,其必须满足加腋高度d/加腋长度e≤1/6,因此加固用的新增顶筋16从原柱1两侧绕过而行作为组合截面的新增钢筋,规避新增顶筋16植筋的同时,满足设计要求的大幅度提升抗弯承载力及抗剪承载力;随后对绕过原柱1的新增顶筋16进行固定;此处值得说明的是,对于绕过原柱1的新增顶筋16而言,有两种情况,一种是原柱1两面均与梁连接如图6所示,此时两面梁中绕过原柱1的两侧的新增顶筋16进行连接;另外一种是原柱1就一面与梁连接,如图7所示,此时将绕过原柱1的两侧的新增顶筋16进行绕柱单面焊接完成固定;具体的连接方式视现场具体情况而定;在未凿槽的原梁2侧边施工梁顶钢筋8,同时将梁顶钢筋8与新增顶筋16连接,即对于原梁2而言,其只在梁顶端部及侧面凿除楼板,并形成对应的槽,在所凿楼板对应的走位槽内绑扎新增顶筋16,在未凿楼板对应的梁顶侧边布置梁顶钢筋8,梁顶钢筋8呈紧贴楼板底部设置,因此新增顶筋16与梁顶钢筋8并不在同一水平面上。具体的,梁顶钢筋8虽然设置在未凿楼板的位置,但是端部仍然伸出至原梁2顶部两侧的走位槽内,具体伸出长度为20倍的梁顶钢筋8直径,伸入至走位槽内部分长度为了更好的搭接,与新增顶筋16更好的连接。

41.优选的,在该步骤中,还包括在走位槽3内施工用于分别定位两根新增顶筋16的架立钢筋14,架立钢筋14与新增顶筋16通过梁顶箍筋7绑扎,因两个走位槽3内分别设置有新增顶筋16,架立钢筋14的设置能够有效对两根新增顶筋16之间的宽度进行确定和定位,使得两根新增顶筋16的之间的间距满足构造要求;并且,在这需进行说明的是:本技术对单个走位槽3内的新增顶筋16的数量不做具体要求,可根据实际施工情况以及承重要求进行相

应的选取;架立钢筋14的设置是为了满足两个走位槽3内新增顶筋16之间的间距达到行业要求与规范;

42.s4:在施工槽3内施工若干根梁顶箍筋7,所述梁顶箍筋7的数量不小于六道,避免过低数量的梁顶箍筋7达不到连接强度要求;梁顶箍筋7将新增顶筋16与原梁2内的钢筋进行绑扎,梁顶箍筋7将新增的新增顶筋16与原梁2内的钢筋进行稳固连接,新增顶筋16、架立钢筋14以及梁顶箍筋7、原梁2内钢筋之间的连接使得整体形成一个钢筋笼,可以保证组合截面与原混凝土之间填充密实,确保可靠传力;并且更重要的是,因新增顶筋16绕柱而行进行弯曲时会产生一个横向分力,为了确保新增顶筋16拉力的有效传递,采用梁顶箍筋7进行承担新增顶筋16产生的横向分力,保证新增顶筋16能够稳定牢固的发挥其作用;更进一步的,原梁两侧的新增顶筋16之间还施工有若干根附加钢筋,附加钢筋与新增顶筋16连接,附加钢筋类似于加强筋的存在,为了弥补加大截面宽度范围内仅存在混凝土加固的强度下降问题,附加钢筋与新增顶筋16呈单面焊接,保证连接质量的同时增强原梁2加大截面宽度范围内的承载力;

43.s5:绑扎完毕后,将被凿除的楼板的板顶钢筋5重新焊接成整体,此时对于原梁2顶面加大截面操作完成,还包括在原梁2底部施工梁底钢筋15,梁底钢筋15通过化学植筋13的方式与原柱1固定,且梁底钢筋15与新增顶筋16通过新增箍筋12绑扎;也即在原梁2长度方向施工新植钢筋11,该钢筋直接植入原柱1中,完成对原梁2底面加大截面的操作;还包括在原梁2侧面沿梁长度方向施工梁腰筋10,梁腰筋10也通过化学植筋13的方式与原柱1固定,且梁腰筋10通过拉筋9与原梁2上的钢筋连接,完成对原梁2侧面加大截面的操作,随后进行混凝土或灌浆料进行浇筑,最终完成梁加大截面的施工。

44.本发明通过当梁加大截面施工遇柱时,新增的新增顶筋16从柱的两侧绕过从而规避新增顶筋16直接植入至柱中所带来的施工困难,施工质量难以保证的问题,有效保证了施工效率高且质量;同时一改以往对梁顶两侧加大截面宽度内的楼板进行全部凿除的现象,仅通过凿除梁顶两侧以及梁顶的部分楼板,在未凿楼板区域内施工梁顶钢筋8,凿楼板区域内施工新增顶筋16,通过新增顶筋16与梁顶钢筋8连接完成对整个原梁2沿长度方向的加大截面,仅在原梁2端部的部分区域进行凿除楼板,保证需加大截面原梁受力效果的同时大大减小了楼板的凿除作业以及施工过程中临时支撑的布置,大幅减少了植筋操作,极大的缩短了工期,提高经济效益,使得整体的可施工性增加,受现场环境的约束较小,继而保证施工的可适用性。

45.实施例2

46.一种采用如上述任一项所述的梁加大截面的施工方法的结构,包括在原梁2顶部两侧开设的走位槽,走位槽的长度不小于原梁2的梁净跨值的四分之一,且走位槽的宽度即走位槽距离原梁2侧边的距离为梁所需加大截面宽度+10cm,避免宽度过大造成楼板凿除作业量增加,增加成本以及施工时间;避免宽度过小不利于新增顶筋16的走向,影响整个承载力性能。在原梁2顶面的端部沿原梁2长度方向开设的施工槽3,施工槽3的长度不小于原梁2的梁净跨值的四分之一,走位槽内沿走位槽长度方向设置有新增顶筋16,新增顶筋16靠近原柱1的一端绕过原柱1后进行固定,且新增顶筋16与原梁2内的钢筋通过梁顶箍筋7固定,在未凿槽的原梁2侧边设置梁顶钢筋8,同时将梁顶钢筋8与新增顶筋16连接。

47.本发明的加固结构整体构造简单,施工效率高,在满足对需加大截面原梁受力效

果的同时无需植筋操作,施工效率高的同时不易受现场环境中原梁2与原柱1中钢筋分布的影响,极大的减小了施工难度,同时减小了楼板的凿除作业,并且减小了现场临时支撑的设置,节省成本的同时极大的提高了施工效率,整体的普适性较高。并且本技术的加固结构及施工方法在深圳某一厂房结构加固设计中得到应用,至少减少了50%的楼板凿除量以及临时支撑的设置,极大缩短工期,提高经济效益。

48.本发明所述实例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1