一种寻检修一体化智能抢修方舱

1.本发明涉及应急抢修设备技术领域,涉及一种寻检修一体化智能抢修方舱。

背景技术:

2.自然灾害、突发事件、战争的发生,会造成建筑、道路、通信、电力等基础设施和武器装备严重破坏,尤其是信息化战争中武器装备遭受打击趋于远程化、精确化、智能化,损坏几率会大大提高,均需要采取应急处置措施予以应对。变形、卡死、开坑、断裂、开焊、震裂、脱落、断路、短路、燃烧等是自然灾害、突发事件和战争中设施装备发生破坏的主要损伤模式,其中断裂、变形和卡死比例最大,因此变形零件清理、切割与拆除、破损零件焊补、断裂零件的连接是抢救抢修过程中使用最多的应急抢修方法。

3.抢险救灾和战争案例证实必须突出加强野外设施、装备维修保障能力,应主动靠前保障,保障力量应适度向灾难现场进行配置,因此加强原位抢修以减少后送修理并提高损伤设施、装备的原位修复率,是提高抢险救灾能力的一种有效措施。

4.目前一般利用工程车、直升机、快艇和方舱等机动维修装备及其中配置的便携式维修工具、维修设备对发生损坏的设施、装备进行原位、原件应急抢修,这样能够在较短的时间内使其恢复原有的使用性能,目前已经成为当下完成抢险救灾、恢复装备战斗力的主要形式。但调研发现,当下的野外应急抢修设备存在以下问题:1)集成工具偏少,实用性较差,缺少焊机、切割机、逆变电源等设备,伴随保障能力较差,功能较少;2)技术手段较为传统,管理及操作模式仍需大量人力配合,大大影响了抢修效率。

5.因此,开发一种集成度高、保障能力强、信息化程度高且能够大大提高抢修效率的抢修方舱极具现实意义。

技术实现要素:

6.由于现有技术存在上述缺陷,本发明提供了一种集成度高、保障能力强、信息化程度高且能够大大提高抢修效率的抢修方舱,克服了现有抢修方舱的功能较少、实用性较差、保障能力较差、操作繁琐、需大量人力配合且抢修效率较低的缺陷。

7.为了实现上述目的,本发明提供以下技术方案:

8.一种寻检修一体化智能抢修方舱,包括舱体,舱体依次分为能源供应室和工具存储室两段,所述能源供应室内布置有电池组,与工具存储室对应的舱体水平方向上的左右侧设有工具存储室开合板,通过开合工具存储室开合板即可开启工具存储室,所述工具存储室内设有工具存储室框架,所述工具存储室框架将工具存储室分隔成多层结构且每层结构被工具存储室框架分隔为多个空间,所述多层结构中的最下层的每个空间内均布置有agv小车,多层结构中的其他层的每个空间均设有抽拉式设备固定仓且抽拉式设备固定仓沿着左右两侧的方向抽拉,所述agv小车及抽拉式设备固定仓上均布置有抢修设备;

9.所述舱体上设有中央处理器,所述中央处理器分别与电池、所有的agv小车、所有的抢修设备信号连接;

10.所述舱体的顶部安装有太阳能光伏板,所述太阳能光伏板与电池组连接,本发明的太阳能光伏板和电池组组成一套储能系统,电池组不仅可通过太阳能光伏板充电,还可通过市电充电,相比于传统的能量获取方式,光伏系统能耗低,符合当前环保的发展趋势,同时其运行过程噪声小,在特殊环境下还可通过市电获取电能。

11.本发明的寻检修一体化智能抢修方舱采用通用化、系列化、组合化的设计思想,这能够方便地对巡查、检测、焊接、切割、修补设备及备件进行梳理归类、集成整合,其管理便捷性好,能够大大提高抢修效率;上述寻检修一体化智能抢修方舱的外形尺寸可根据实际需求进行选择,当然也可遵循军标装备研制及选型标准化要求,设定为4012

×

2240

×

2000mm。

12.本发明的寻检修一体化智能抢修方舱,整体设计合理,将舱体分为能源供应室和工具存储室,实现功能分区,能够方便抢修人员使用,提高操作效率,同时工具存储室内设置的工具存储室框架,能够实现工具存储室内的分层分区,下层布置agv小车且agv小车上固定有抢修设备,利用agv小车能够将其上的抢修设备就近运输至指定位置,方便后续使用,能够大大减轻抢修人员的运输/背负负担,提高抢修效率,上层利用抽拉式设备固定仓将各类抢修设备分区存储,这能够方便抢修人员快速找到所需设备,方便设备的梳理归类、集成整合,能够提高抢修人员的作业效率(维修保障作业的实效性和时效性高),其集成化程度高,此外,方舱内的各设备均与中央处理器信号连接,通过中央处理器即可实现对各设备的控制,利用现有较为成熟的设备管理软件(如基于soa物联网技术支撑的远程管理软件,能赋予其预警、故障管理等提醒功能,可对方舱内配置的抢修设备状态进行实时监测,还可利用bds定位子系统实现基础网络通信,实现各类抢修保障信息的数字地图显示,对抢修保障作业方舱、人员、视频进行定位、查询、统计,将多过程集成到统一的图形化界面进行处理,直观快捷,操作方便,当然设备管理软件可根据实际需求进行设计)即可实现对各设备的有序高效控制,这相比于现有技术,极大地提高了抢修方舱的信息化程度,所需人力较少,能够大大提高整体的抢修效率,极具应用前景。

13.作为优选的技术方案:

14.如上所述的一种寻检修一体化智能抢修方舱,所述工具存储室开合板为上翻板形式,所述工具存储室开合板与舱体之间设有工具存储室开合板挺杆;

15.所述舱体的四角位置均安装有舱体支撑挺杆,舱体上舱体支撑挺杆的存在赋予了舱体自行升降的能力,相比于目前常用的利用吊车等吊装设备移动舱体,其整体移动稳定性好且无需吊车进场,对现场的空间要求较小,移动便捷性好;

16.所述电池组包括多块插拔式移动电源模块,可能根据实际需要布置移动电源模块,同时还可将移动电源模块从电池组中拆除,以就近供电或为移动电源模块充电。

17.如上所述的一种寻检修一体化智能抢修方舱,所述工具存储室开合板挺杆包括挺杆驱动单元,所述挺杆驱动单元与中央处理器信号连接,中央处理器发出开/闭工具存储室开合板信号后挺杆驱动单元接受到相关信号执行动作,开/闭工具存储室开合板;

18.所述舱体支撑挺杆通过竖直布置的第一液压装置驱动且所述舱体支撑挺杆可沿着竖直方向伸缩;

19.布置在舱体同一端的两舱体支撑挺杆之间设有水平布置的第二液压装置,第二液压装置固定在舱体上且其两端分别与两舱体支撑挺杆连接,通过第二液压装置即可调整两

舱体支撑挺杆的水平位置;

20.所述中央处理器分别与第一液压装置、第二液压装置连接。

21.利用舱体支撑挺杆完成方舱卸载的过程如下:(1)起始状态舱体同一端的两舱体支撑挺杆间距较小,其收拢在舱体上,开启第二液压装置调整两舱体支撑挺杆的间距,即两舱体支撑挺杆远离方舱载车的中心轴;(2)开启舱体支撑挺杆中的第一液压装置,此时舱体支撑挺杆向下运动直至其与地面接触并将舱体顶起;(3)方舱载车开走,完成方舱与方舱载车的脱离;(4)第一液压装置进行收缩动作,此时舱体支撑挺杆不断缩短直至方舱与地面接触,完成方舱卸载。当然也可利用舱体支撑挺杆进行方舱装载上车,其过程为卸载过程的反过程。

22.如上所述的一种寻检修一体化智能抢修方舱,所述工具存储室框架包括水平布置的工具存储室框架水平杆和竖直布置的工具存储室框架竖直杆,通过工具存储室框架水平杆将工具存储室分隔为多层结构,通过工具存储室框架竖直杆将每层结构分隔为多个空间。

23.如上所述的一种寻检修一体化智能抢修方舱,在工具存储室内最下层的每个空间内agv小车与方舱底板之间设有一可翻转对扣式支撑板,所述可翻转对扣式支撑板的一端通过铰链与方舱底板固定连接且可翻转对扣式支撑板布置有铰链侧为靠近工具存储室开合板侧,另一端设有支撑杆驱动气缸,通过驱动支撑杆驱动气缸即可调整可翻转对扣式支撑板的角度,方便agv小车从工具存储室滑出。

24.如上所述的一种寻检修一体化智能抢修方舱,所述支撑杆驱动气缸与中央处理器连接。

25.如上所述的一种寻检修一体化智能抢修方舱,所述agv小车通过卡扣锁紧装置固定在可翻转对扣式支撑板上。

26.如上所述的一种寻检修一体化智能抢修方舱,所述多层结构为上下双层结构。

27.如上所述的一种寻检修一体化智能抢修方舱,所述抽拉式设备固定仓内布置的抢修设备包括便携式损伤检测工具、移动式磁吸附超声检测搭载平台、便携式故障巡查工具、随舱伴随保障工具包、背负式应急修补包和背负式应急堵漏包;

28.所述agv小车上布置的抢修设备包括背负式极速切割设备、空气等离子切割设备、水蒸气等离子焊割设备、车载逆变式快速充电器、手持式激光焊接设备和便携式氩弧焊接设备。本发明的方舱搭载的抢修设备,种类齐全,能够完全覆盖抢修涉及的寻、检、修全部流程,能够大大提高抢修的作业效率,极具应用前景。

29.如上所述的一种寻检修一体化智能抢修方舱,所述舱体的四周安装有照明灯,所述照明灯与中央处理器信号连接;

30.所述舱体内还设有定位模块,所述定位模块与中央处理器信号连接,通过定位模块能够获取当前寻检修一体化智能抢修方舱的位置信息以方便上级调度;

31.所述寻检修一体化智能抢修方舱还包括控制模块,所述控制模块与中央处理器通讯连接,通过所述控制模块能够控制寻检修一体化智能抢修方舱内的各设备并获取各设备的状态信息,通过控制模块远程控制方舱舱门开闭、开启舱体内的各设备,本发明将需就近使用且不便移动的设备布置在agv小车上,利用控制模块可以控制agv小车将设备就近运输至待救援位置,这样能够大大节省抢修人员的体力,提高抢修效率。

32.以上技术方案仅为本发明的一种可行的技术方案而已,本发明的保护范围并不仅限于此,本领域技术人员可根据实际需求合理调整具体设计。

33.上述发明具有如下优点或者有益效果:

34.(1)本发明的寻检修一体化智能抢修方舱,集成的抢修工具全面(包括动式磁吸附超声检测搭载平台、极速切割、手持式激光焊接工具等),能够完全覆盖抢修涉及的寻、检、修全部流程,可解决当前大型装备损伤检测可达性差、薄壁零件焊不好、大厚度零件切不开等多种装备抢救抢修过程中的卡脖子难题;

35.(2)本发明的寻检修一体化智能抢修方舱,方舱设计合理,采用模块化、小型化、轻量化设计,下层布置agv小车且agv小车上固定有抢修设备,利用agv小车能够将其上的抢修设备就近运输至指定位置,方便后续使用,能够大大减轻抢修人员的运输/背负负担,上层利用抽拉式设备固定仓将各类抢修设备分区存储,这能够方便抢修人员快速找到所需设备,方便设备的梳理归类、集成整合,这能够大大提高抢修效率;

36.(3)本发明的寻检修一体化智能抢修方舱,通过中央处理器即可实现对各设备的控制,利用现有较为成熟的设备管理软件(能实现简洁、直观、灵活的傻瓜式操作)即可实现对各设备的有序高效控制,这相比于现有技术,极大地提高了抢修方舱的信息化程度,所需人力较少,能够大大提高整体的抢修效率;

37.(4)本发明的寻检修一体化智能抢修方舱,其采用太阳能光伏板和电池组组成的储能系统供能,能够满足不同环境的使用需求,特别适用于难以实时获取能源的野外环境;

38.(5)本发明的寻检修一体化智能抢修方舱,其设有的舱体支撑挺杆,赋予了舱体自行升降的能力,相比于目前常用的利用吊车等吊装设备移动舱体,其整体移动稳定性好且无需吊车进场,对现场的空间要求较小,移动便捷性好,极具应用前景。

附图说明

39.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分。并未可以按照比例绘制附图,重点在于示出本发明的主旨。

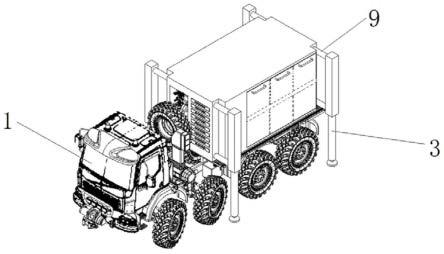

40.图1~4为本发明的寻检修一体化智能抢修方舱由方舱载车上卸载下来过程的立体示意图;

41.图5为本发明的寻检修一体化智能抢修方舱各部件的爆炸视图;

42.图6~8分别为本发明的寻检修一体化智能抢修方舱的俯视图、仰视图及左视图;

43.图9为方舱底板上安装的可翻转对扣式支撑板的示意图;

44.其中,1为方舱载车,2为舱体,3为舱体支撑挺杆,4为工具存储室开合板,5为工具存储室下层,6为抽拉式设备固定仓,7为空气压缩机,8为插拔式移动电源模块,9为第二液压装置,10为工具存储室开合板挺杆,11为方舱底板,12为铰链,13为可翻转对扣式支撑板,14为支撑杆驱动气缸。

具体实施方式

45.下面结合附图和具体的实施例对本发明中的结构作进一步的说明,但是不作为本发明的限定。

46.实施例1

47.一种寻检修一体化智能抢修方舱,如图1~8所示,包括舱体2,舱体2依次分为能源供应室和工具存储室两段,能源供应室内布置有电池组(包括多块插拔式移动电源模块),与工具存储室对应的舱体水平方向上的左右侧设有工具存储室开合板4(上翻板形式),通过开合工具存储室开合板4即可开启工具存储室,工具存储室开合板4与舱体之间设有工具存储室开合板挺杆10(工具存储室开合板挺杆10包括挺杆驱动单元);

48.工具存储室内设有工具存储室框架,其包括水平布置的工具存储室框架水平杆4和竖直布置的工具存储室框架竖直杆,通过工具存储室框架水平杆将工具存储室分隔为上下双层结构,通过工具存储室框架竖直杆将每层结构分隔为多个空间;

49.下层的每个空间(即工具存储室下层5)内均布置有agv小车,agv小车与方舱底板11之间设有一可翻转对扣式支撑板13,可翻转对扣式支撑板13的一端通过铰链12与方舱底板11固定连接且可翻转对扣式支撑板布置有铰链侧为靠近工具存储室开合板侧,另一端设有支撑杆驱动气缸14,通过驱动支撑杆驱动气缸14即可调整可翻转对扣式支撑板13的角度,agv小车通过卡扣锁紧装置固定在可翻转对扣式支撑板13上,下层的各空间内的agv小车上分别布置有背负式极速切割设备、空气等离子切割设备、水蒸气等离子焊割设备、车载逆变式快速充电器、手持式激光焊接设备和便携式氩弧焊接设备;

50.上层的每个空间内均设有抽拉式设备固定仓且抽拉式设备固定仓沿着左右两侧的方向抽拉,下层的各空间内的抽拉式设备固定仓上分别布置有便携式损伤检测工具、移动式磁吸附超声检测搭载平台、便携式故障巡查工具、随舱伴随保障工具包、背负式应急修补包和背负式应急堵漏包;

51.舱体2的四角位置均安装有舱体支撑挺杆3,舱体支撑挺杆3通过竖直布置的第一液压装置驱动且舱体支撑挺杆3可沿着竖直方向伸缩,布置在舱体同一端的两舱体支撑挺杆3之间设有水平布置的第二液压装置9,第二液压装置9固定在舱体3上且其两端分别与两舱体支撑挺杆3连接,通过第二液压装置9即可调整两舱体支撑挺杆3的水平位置;

52.舱体的顶部安装有太阳能光伏板,太阳能光伏板与电池组连接,舱体的四周安装有照明灯且舱体内还设有定位模块(通过定位模块能够获取当前寻检修一体化智能抢修方舱的位置信息),寻检修一体化智能抢修方舱还包括控制模块和中央处理器,中央处理器分别与电池、定位模块、照明灯、挺杆驱动单元、支撑杆驱动气缸14、所有的agv小车、所有的抢修设备、第一液压装置、第二液压装置信号连接,控制模块与中央处理器通讯连接,通过控制模块能够控制寻检修一体化智能抢修方舱内的各设备并获取各设备的状态信息。

53.利用舱体支撑挺杆完成方舱卸载的过程如图1~4所示:

54.(1)起始状态舱体同一端的两舱体支撑挺杆间距较小,其收拢在舱体上,开启第二液压装置调整两舱体支撑挺杆的间距,即两舱体支撑挺杆远离方舱载车的中心轴;

55.(2)开启舱体支撑挺杆中的第一液压装置,此时舱体支撑挺杆向下运动直至其与地面接触并将舱体顶起;

56.(3)方舱载车开走,完成方舱与方舱载车的脱离;

57.(4)第一液压装置进行收缩动作,此时舱体支撑挺杆不断缩短直至方舱与地面接触,完成方舱卸载。

58.经验证,本发明的寻检修一体化智能抢修方舱,集成的抢修工具全面(包括动式磁

吸附超声检测搭载平台、极速切割、手持式激光焊接工具等),能够完全覆盖抢修涉及的寻、检、修全部流程,可解决当前大型装备损伤检测可达性差、薄壁零件焊不好、大厚度零件切不开等多种装备抢救抢修过程中的卡脖子难题;方舱设计合理,采用模块化、小型化、轻量化设计,下层布置agv小车且agv小车上固定有抢修设备,利用agv小车能够将其上的抢修设备就近运输至指定位置,方便后续使用,能够大大减轻抢修人员的运输/背负负担,上层利用抽拉式设备固定仓将各类抢修设备分区存储,这能够方便抢修人员快速找到所需设备,方便设备的梳理归类、集成整合,这能够大大提高抢修效率;通过中央处理器即可实现对各设备的控制,利用现有较为成熟的设备管理软件(能实现简洁、直观、灵活的傻瓜式操作)即可实现对各设备的有序高效控制,这相比于现有技术,极大地提高了抢修方舱的信息化程度,所需人力较少,能够大大提高整体的抢修效率;其采用太阳能光伏板和电池组组成的储能系统供能,能够满足不同环境的使用需求,特别适用于难以实时获取能源的野外环境;其设有的舱体支撑挺杆,赋予了舱体自行升降的能力,相比于目前常用的利用吊车等吊装设备移动舱体,其整体移动稳定性好且无需吊车进场,对现场的空间要求较小,移动便捷性好,极具应用前景。

59.本领域技术人员应该理解,本领域技术人员在结合现有技术以及上述实施例可以实现变化例,在此不做赘述。这样的变化例并不影响本发明的实质内容,在此不予赘述。

60.以上对本发明的较佳实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1