一种利用铁尾矿制备建筑砂浆的装置

1.本发明涉及的是利用铁尾矿砂为主要原料制作砂浆的相关的技术领域,具体涉及的是一种利用铁尾矿制备建筑砂浆的装置。

背景技术:

2.随着天然砂资源的供求矛盾的不断加剧,因此成为亟待解决的问题,而与此同时铁尾矿砂的大量产生,大量堆积的铁尾矿砂已成为矿区企业危险源,因此广大的研究单位将铁尾矿砂作为天然砂的替代研究,但是由于铁尾矿砂作为天然砂的替代由于其所具有特殊物理力学性能,在配置的过程中需要添加砂浆稳塑剂,砂浆调节剂,可再分散乳胶粉等等改变铁尾矿砂浆物理性能的添加剂,也就是说各种添加剂的稳定掺加才是研究铁尾矿砂浆的关键,因此需要一种计量准确的设备来计量各种添加剂的添加配合制作铁尾矿混凝土试件的制造,用以检查各种配比的添加剂的铁尾矿混凝土试件的各种如抗剪物理力学性能和铁尾矿砂浆的各种如坍落度的物理力学性能,且一次配比试样的量较大,但又达不到商砼的那种出方量,因此需要一种能够媲美商砼搅拌站的计量装置,又能够区别于传统实验室的那种传统称重配比的试验设备以满足大量铁尾矿砂浆的试验和试件的需要。

技术实现要素:

3.本发明目的是提供一种利用铁尾矿制备建筑砂浆的装置,它能有效地解决背景技术中所存在的问题。

4.为了解决背景技术中所存在的问题,它包含位于砂浆搅拌设备上方的机壳1,该机壳1的底部设置有开口,所述机壳1的开口处固定安装有一个底板2,所述的机壳1内设置有称量装置和放料装置;

5.所述的称量装置包含盛料箱3,该盛料箱3的上下两侧均设置有开口,所述盛料箱3的下底面处可以贴合称重装置4的上顶面处水平移动,所述称重装置4一端面处的中部固定安装有第一联动杆5,该第一联动杆5的端部垂直固定安装在第二联动杆6下端的一侧,所述第二联动杆6的下端与伸缩气缸7的活塞轴端固定连接成一体,该伸缩气缸7固定安装在底板2上;

6.所述的放料装置包含一个定位轴柱14和一个套在定位轴柱14上并与定位轴柱14间隙滑动配合的驱动轴套15,所述机壳1的内壁上水平固定安装有墙板16,该墙板16的中部贯通开设有供驱动轴套15间隙通过的轴孔,所述墙板16的底部安装有一个可以与驱动轴套15间隙滑动配合的定位轴套17,所述定位轴套17的一侧贯通开设有一个轴向布置的槽口18,所述驱动轴套15的一侧与第二联动杆6固定安装成一体,该第二联动杆6位于槽口18内;

7.所述定位轴柱14的外圆面上螺旋开设有一条螺旋布置的螺旋滑槽20,该螺旋滑槽20的首尾两端通过一条沿着定位轴柱14的轴向方向布置的轴向滑槽19相连通。

8.所述的放料装置包含一个放料板22,该放料板22的中部通过铰轴与机壳1的内壁转动连接配合,所述放料板22的一端安装有第一活动座23,该第一活动座23上安装有可以

与其转动连接配合的第二连杆24,该第二连杆24的端部与安装在阀板25上的第二活动座26转动连接配合,所述的机壳1上贯通安装有第一导料管27,所述墙板16安装有与第一导料管27相对应的第二导料管28,所述的阀板25可以贴合墙板16的上顶面处在第一导料管27与第二导料管28之间间隙滑动,所述第二导料管28的下端称量装置对应;

9.所述定位轴柱14的上顶面处的圆边上安装有一个与其同心的弧形凸台21,所述的驱动轴套15上固定安装有一个复位杆13,所述弧形凸台21的最佳位置为定位轴柱14在转动的过程中可以通过弧形凸台21将放料板22推翻过去,所述复位杆13的最佳高度为当驱动轴套15上升到最顶部时复位杆13能够将放料板22推翻过去;

10.所述驱动轴套15的中部径向开通有一个活塞孔29,该活塞孔29的内部设置有一个可以贴合其内部间隙滑动配合的第一活塞环30,所述第一活塞环30的一端轴向延伸出一个定位轴杆31,该定位轴杆31的端部延伸出驱动轴套15的内圆面,所述活塞孔29的端部设置有一个与其旋接配合的端盖32,所述活塞孔29的内部设置有第一弹簧33,该第一弹簧33的两端分别顶在端盖32与第一活塞环30之间;

11.所述放料板22下底面处的一端固定安装有驱动凸台34,该驱动凸台34位于弧形凸台21的转动路径上。

12.所述轴向滑槽19底部内槽面处的径向高度略低于与螺旋滑槽20底部内槽面的径向高度,所述轴向滑槽19顶部的内槽面处的高度略高于螺旋滑槽20顶部内槽面的径向高度。

13.所述机壳1的两侧的内壁上开设有出料引导滑槽35,该出料引导滑槽35位于称量装置的两侧,所述的出料引导滑槽35整体为向底部开口处延伸的倾斜式布置,所述盛料箱3的两侧分别垂直设置有可以与出料引导滑槽35间隙滑动配合的出料导向轴37。

14.所述盛料箱3靠近第二联动杆6一端的内壁上设置有一个向机壳1底部开口处倾斜的斜边38。

15.所述放料板22的中部向上垂直延伸出上定位杆39,该上定位杆39的上端安装有可以与其转动连接配合的上定位连杆40,所述上定位连杆40的上端与活塞杆41转动连接配合,所述机壳1上顶面处的中部固定安装有中空的活塞套42,所述活塞杆41的上端延伸至活塞套42内并向外径向延伸出可以贴合活塞套42内壁处间隙滑动配合的第二活塞环43,所述活塞套42内设置有一根第二弹簧44,该第二弹簧44的上下两端分别顶在活塞套42与活塞杆41之间,所述上定位杆39的两侧分别设置有相互对称的限位轴45。

16.所述定位轴套17的下底面处安装有一圈与其同心的圆形轨道46,所述定位轴柱14的下底面处开设有可以与圆形轨道46间隙滑动配合的圆形轨道槽47。

17.所述盛料箱3的内壁上安装有位置感应装置,该位置感应装置与称重装置4的信息输出端与控制总成对接,所述伸缩气缸7的控制端与控制总成对接。

18.由于采用了以上技术方案,本发明具有以下有益效果:能够有效的实现称重自动化处理且出料和闭合的方式也非常顺畅,大大的提高整体运行的可靠性,且能够实现连续称重的目的,适合实验室精确控制添加剂的添加量。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

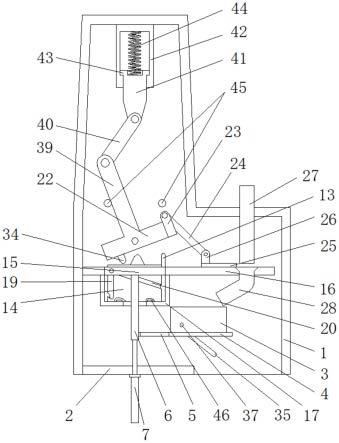

20.图1是本发明的结构示意图;

21.图2是本发明中定位轴柱的结构示意图;

22.图3是本发明中定位轴柱的俯视图;

23.图4是本发明中驱动轴套的剖视图;

24.图5是本发明中定位轴柱的底部结构示意图;

25.图6是本发明中定位轴套的结构示意图;

26.图7是本发明中盛料箱的剖视图。

具体实施方式

27.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

28.参看图1-7,本具体实施方式是采用以下技术方案予以实现,为了解决背景技术中所存在的问题,它包含位于砂浆搅拌设备上方的机壳1,该机壳1的底部设置有开口,所述机壳1的开口处固定安装有一个底板2,所述的机壳1内设置有称量装置和放料装置;

29.所述的称量装置包含盛料箱3,该盛料箱3的上下两侧均设置有开口,所述盛料箱3的下底面处可以贴合称重装置4的上顶面处水平移动,所述称重装置4一端面处的中部固定安装有第一联动杆5,该第一联动杆5的端部垂直固定安装在第二联动杆6下端的一侧,所述第二联动杆6的下端与伸缩气缸7的活塞轴端固定连接成一体,该伸缩气缸7固定安装在底板2上;

30.所述的放料装置包含一个定位轴柱14和一个套在定位轴柱14上并与定位轴柱14间隙滑动配合的驱动轴套15,所述机壳1的内壁上水平固定安装有墙板16,该墙板16的中部贯通开设有供驱动轴套15间隙通过的轴孔,所述墙板16的底部安装有一个可以与驱动轴套15间隙滑动配合的定位轴套17,所述定位轴套17的一侧贯通开设有一个轴向布置的槽口18,所述驱动轴套15的一侧与第二联动杆6固定安装成一体,该第二联动杆6位于槽口18内;

31.所述定位轴柱14的外圆面上螺旋开设有一条螺旋布置的螺旋滑槽20,该螺旋滑槽20的首尾两端通过一条沿着定位轴柱14的轴向方向布置的轴向滑槽19相连通。

32.所述的放料装置包含一个放料板22,该放料板22的中部通过铰轴与机壳1的内壁转动连接配合,所述放料板22的一端安装有第一活动座23,该第一活动座23上安装有可以与其转动连接配合的第二连杆24,该第二连杆24的端部与安装在阀板25上的第二活动座26转动连接配合,所述的机壳1上贯通安装有第一导料管27,所述墙板16安装有与第一导料管27相对应的第二导料管28,所述的阀板25可以贴合墙板16的上顶面处在第一导料管27与第二导料管28之间间隙滑动,所述第二导料管28的下端称量装置对应;

33.所述定位轴柱14的上顶面处的圆边上安装有一个与其同心的弧形凸台21,所述的驱动轴套15上固定安装有一个复位杆13,所述弧形凸台21的最佳位置为定位轴柱14在转动的过程中可以通过弧形凸台21将放料板22推翻过去,所述复位杆13的最佳高度为当驱动轴套15上升到最顶部时复位杆13能够将放料板22推翻过去;

34.所述驱动轴套15的中部径向开通有一个活塞孔29,该活塞孔29的内部设置有一个可以贴合其内部间隙滑动配合的第一活塞环30,所述第一活塞环30的一端轴向延伸出一个定位轴杆31,该定位轴杆31的端部延伸出驱动轴套15的内圆面,所述活塞孔29的端部设置有一个与其旋接配合的端盖32,所述活塞孔29的内部设置有第一弹簧33,该第一弹簧33的两端分别顶在端盖32与第一活塞环30之间;

35.所述放料板22下底面处的一端固定安装有驱动凸台34,该驱动凸台34位于弧形凸台21的转动路径上。

36.所述螺旋滑槽20的内槽面处设置有坡度,该螺旋滑槽20坡度的最高点处位于与轴向滑槽19相通的最低点处,该螺旋滑槽20坡度的最底点处位于与轴向滑槽19相通的最高点处。

37.所述机壳1的两侧的内壁上开设有出料引导滑槽35,该出料引导滑槽35位于称量装置的两侧,所述的出料引导滑槽35整体为向底部开口处延伸的倾斜式布置,所述盛料箱3的两侧分别垂直设置有可以与出料引导滑槽35间隙滑动配合的出料导向轴37。

38.所述盛料箱3靠近第二联动杆6一端的内壁上设置有一个向机壳1底部开口处倾斜的斜边38。

39.所述放料板22的中部向上垂直延伸出上定位杆39,该上定位杆39的上端安装有可以与其转动连接配合的上定位连杆40,所述上定位连杆40的上端与活塞杆41转动连接配合,所述机壳1上顶面处的中部固定安装有中空的活塞套42,所述活塞杆41的上端延伸至活塞套42内并向外径向延伸出可以贴合活塞套42内壁处间隙滑动配合的第二活塞环43,所述活塞套42内设置有一根第二弹簧44,该第二弹簧44的上下两端分别顶在活塞套42与活塞杆41之间,所述上定位杆39的两侧分别设置有相互对称的限位轴45。

40.所述定位轴套17的下底面处安装有一圈与其同心的圆形轨道46,所述定位轴柱14的下底面处开设有可以与圆形轨道46间隙滑动配合的圆形轨道槽47。

41.所述盛料箱3的内壁上安装有位置感应装置,该位置感应装置与称重装置4的信息输出端与控制总成对接,所述伸缩气缸7的控制端与控制总成对接为了解决背景技术中所存在的问题,它包含位于砂浆搅拌设备上方的机壳1,该机壳1的底部设置有开口,所述机壳1的开口处固定安装有一个底板2,所述的机壳1内设置有称量装置和放料装置;

42.所述的称量装置包含盛料箱3,该盛料箱3的上下两侧均设置有开口,所述盛料箱3的下底面处可以贴合称重装置4的上顶面处水平移动,所述称重装置4一端面处的中部固定安装有第一联动杆5,该第一联动杆5的端部垂直固定安装在第二联动杆6下端的一侧,所述第二联动杆6的下端与伸缩气缸7的活塞轴端固定连接成一体,该伸缩气缸7固定安装在底板2上;

43.所述的放料装置包含一个定位轴柱14和一个套在定位轴柱14上并与定位轴柱14间隙滑动配合的驱动轴套15,所述机壳1的内壁上水平固定安装有墙板16,该墙板16的中部贯通开设有供驱动轴套15间隙通过的轴孔,所述墙板16的底部安装有一个可以与驱动轴套15间隙滑动配合的定位轴套17,所述定位轴套17的一侧贯通开设有一个轴向布置的槽口18,所述驱动轴套15的一侧与第二联动杆6固定安装成一体,该第二联动杆6位于槽口18内;

44.所述定位轴柱14的外圆面上螺旋开设有一条螺旋布置的螺旋滑槽20,该螺旋滑槽20的首尾两端通过一条沿着定位轴柱14的轴向方向布置的轴向滑槽19相连通。

45.所述的放料装置包含一个放料板22,该放料板22的中部通过铰轴与机壳1的内壁转动连接配合,所述放料板22的一端安装有第一活动座23,该第一活动座23上安装有可以与其转动连接配合的第二连杆24,该第二连杆24的端部与安装在阀板25上的第二活动座26转动连接配合,所述的机壳1上贯通安装有第一导料管27,所述墙板16安装有与第一导料管27相对应的第二导料管28,所述的阀板25可以贴合墙板16的上顶面处在第一导料管27与第二导料管28之间间隙滑动,所述第二导料管28的下端称量装置对应;

46.所述定位轴柱14的上顶面处的圆边上安装有一个与其同心的弧形凸台21,所述的驱动轴套15上固定安装有一个复位杆13,所述弧形凸台21的最佳位置为定位轴柱14在转动的过程中可以通过弧形凸台21将放料板22推翻过去,所述复位杆13的最佳高度为当驱动轴套15上升到最顶部时复位杆13能够将放料板22推翻过去;

47.所述驱动轴套15的中部径向开通有一个活塞孔29,该活塞孔29的内部设置有一个可以贴合其内部间隙滑动配合的第一活塞环30,所述第一活塞环30的一端轴向延伸出一个定位轴杆31,该定位轴杆31的端部延伸出驱动轴套15的内圆面,所述活塞孔29的端部设置有一个与其旋接配合的端盖32,所述活塞孔29的内部设置有第一弹簧33,该第一弹簧33的两端分别顶在端盖32与第一活塞环30之间;

48.所述放料板22下底面处的一端固定安装有驱动凸台34,该驱动凸台34位于弧形凸台21的转动路径上。

49.所述轴向滑槽19底部内槽面处的径向高度略低于与螺旋滑槽20底部内槽面的径向高度,所述轴向滑槽19顶部的内槽面处的高度略高于螺旋滑槽20顶部内槽面的径向高度。

50.所述机壳1的两侧的内壁上开设有出料引导滑槽35,该出料引导滑槽35位于称量装置的两侧,所述的出料引导滑槽35整体为向底部开口处延伸的倾斜式布置,所述盛料箱3的两侧分别垂直设置有可以与出料引导滑槽35间隙滑动配合的出料导向轴37。

51.所述盛料箱3靠近第二联动杆6一端的内壁上设置有一个向机壳1底部开口处倾斜的斜边38。

52.所述放料板22的中部向上垂直延伸出上定位杆39,该上定位杆39的上端安装有可以与其转动连接配合的上定位连杆40,所述上定位连杆40的上端与活塞杆41转动连接配合,所述机壳1上顶面处的中部固定安装有中空的活塞套42,所述活塞杆41的上端延伸至活塞套42内并向外径向延伸出可以贴合活塞套42内壁处间隙滑动配合的第二活塞环43,所述活塞套42内设置有一根第二弹簧44,该第二弹簧44的上下两端分别顶在活塞套42与活塞杆41之间,所述上定位杆39的两侧分别设置有相互对称的限位轴45。

53.所述定位轴套17的下底面处安装有一圈与其同心的圆形轨道46,所述定位轴柱14的下底面处开设有可以与圆形轨道46间隙滑动配合的圆形轨道槽47。

54.所述盛料箱3的内壁上安装有位置感应装置,该位置感应装置与称重装置4的信息输出端与控制总成对接,所述伸缩气缸7的控制端与控制总成对接。

55.下面结合附图对本具体实施方式中技术方案部分的使用方法及其原理作进一步的阐述:

56.首先将第一导料管27与送料机的软管进行对接,并驱动阀板25处于打开的状态,接着启动送料机将添加剂经过第一导料管27与第二导料管28输入到盛料箱3内,当盛料箱3

内的物料达到位置感应装置时,由称重装置4对盛料箱3内的物料进行称重,同时伸缩气缸7通过第二联动杆6带动驱动轴套15共同下降,驱动轴套15在下降的过程中利用定位轴杆31和螺旋滑槽20带动定位轴柱14利用圆形轨道46沿着圆形轨道槽47转动,利用弧形凸台21推动驱动凸台34利用上定位连杆40和活塞杆41压缩第二弹簧44往右摆动,利用第二弹簧44的复位作用瞬间将阀板25闭合到第一导料管27与第二导料管28之间;当驱动轴套15运行至定位轴柱14的最底部时,盛料箱3在出料导向轴37和出料引导滑槽35的作用下,盛料箱3处于完全打开的状态,此时定位轴杆31也进入到轴向滑槽19内,而弧形凸台21也回到了初始位置,接着伸缩气缸7重新向上伸展带动盛料箱3和称重装置4重新恢复上升,在上升的过程中盛料箱3逐渐往称重装置4上移动,定位轴杆31沿着轴向滑槽19的轴向方向移动,因此驱动轴套15在上升的过程中定位轴柱14是不转动的,驱动轴套15在上升的过程中复位杆13的上端会首先与放料板22接触,当驱动轴套15运行至定位轴柱14的最顶部时,上定位杆39带动上定位连杆40和活塞杆41压缩第二弹簧44往左摆动瞬间将阀板25打开;

57.所述轴向滑槽19底部内槽面处的径向高度略低于与螺旋滑槽20底部内槽面的径向高度,所述轴向滑槽19顶部的内槽面处的高度略高于螺旋滑槽20顶部内槽面的径向高度,因此当定位轴杆31运行到螺旋滑槽20的最底部时就完全进入到轴向滑槽19内,当轴向滑槽19的顶部时又会自动的落入到螺旋滑槽20内,如此交替往复。

58.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1