不发火细石混凝土磨光地面施工工艺的制作方法

1.本发明属于地面工程技术领域,尤其涉及一种不发火细石混凝土磨光地面施工工艺。

背景技术:

2.在国防工程建设中,因部分特殊装备、材料贮存安全考虑,建筑物地面要有一定光洁度且具有不发火性能,不发火水磨石地面是常用的一种类型。

3.现有的不发火水磨石地面做法通常是浇筑好混凝土基层后,铺设网格状分隔铜条,然后敷设水泥石子浆,表面撒一层不发火石子,待面层凝固后再对其进行加水研磨而成。

4.依据《建筑地面工程施工质量验收规范》gb-50209-2021中对于不发火面层铺设的规定,铺设面层前,水泥类基层的抗压强度不得小于1.2mpa,表面应粗糙、洁净、湿润不得有积水,方可进行面层施工(对于大面积水泥类面层应设置分隔缝),整体面层抗压强度需达到5mpa,方可正常使用。并要求面层与下一层应结合牢固,无空鼓和开裂;当出现空鼓时,空鼓面积不应大于400cm2,且每自然间或标准间不应多于2处。

5.因此传统水磨石地面施工工序繁杂,周期长、工效低、污染大,尤其是水磨石面层与基层间因存在明显结构界面,导致上下层结合不紧密,易分层空鼓甚至裂缝,质量控制难。

6.具体缺点主要表现:一是粘贴分隔条费时费力费料;二是基层混凝土与面层施工间隔时间长,基层表面易被污染,基层表面清理和冲洗难度大,三是基层与面层有明显结构性分界面,界面处理难度大,基层与面层结合不牢固,极易脱层空鼓;四是面层凝固后收缩较大,面层强度较低;五是面层磨光时采用水磨工艺,施工产生大量污水废浆,现场作业环境差,易堵塞排水系统。

技术实现要素:

7.针对现有技术中不发火水磨石地面施工工序繁杂,周期长、工效低、污染大,尤其是水磨石面层与基层因存在明显结构界面,导致上下层结合不紧密,易分层空鼓甚至裂缝,质量控制难的问题,本发明提供了一种不发火细石混凝土磨光地面施工工艺。

8.为实现上述目的,本发明提供如下技术方案:一种不发火细石混凝土磨光地面施工工艺,面层混凝土粗骨料粒径为8mm~12mm连续级配,细骨料为ⅱ区中砂,在基层混凝土完成初凝前实施面层的浇筑,基层和面层连续浇筑施工,面层混凝土达所需强度后进行磨光处理。

9.进一步地,具体包括如下步骤:

10.s1、安装预埋管件;s2、铺设垫层;s3、设置标高灰饼及冲筋;s4、浇筑基层混凝土;s5、基层初凝前铺设不发火细石混凝土面层;s6、面层刮平;s7、提浆找平;s8、洒水养护;s9、试磨、粗磨找平;s10、细磨并填缝刷浆修补;s11、上固化剂并切缝;s12、洒水养护;s13、精磨

抛光、s14填缝美缝。

11.进一步地,步骤s4中基层混凝土浇筑划分施工段,控制长度为10-20米,保证面层浇筑时基层混凝土不完成初凝。

12.进一步地,基层混凝土按设计要求浇筑至地面-30mm标高,边浇筑边捣固密实,再将混凝土搓平,平整度误差控制在

±

5mm之内。

13.进一步地,面层混凝土各组分及质量比为水:水泥:粗骨料:细骨料:减水剂=180:420:1200:550:4.2;其中粗骨料为粒径8~12mm连续级配的白云石,细骨料为0.15—5mm中粗白云砂,水泥为42.5级普通硅酸盐水泥,减水剂为高性能聚羧酸减水剂。

14.进一步地,步骤s5在基层混凝土浇筑完1.5~2小时后立即进行面层混凝土施工。

15.进一步地,步骤s9在面层混凝土终凝后48小时进行试磨,试磨可行时,使用干磨机分别装30、50目金刚石磨头粗磨找平各一遍,磨头转速为900~1000转/分钟;打磨平整度误差小于5mm。

16.进一步地,步骤s10采用100目金刚石磨头的干磨机进行细磨以消除表面磨纹,转速为1000~1100转/分钟,细磨平整度误差小于3mm,磨光后坑洼部位刷填缝剂修补,再在整个面层上刮涂1:1的素水泥浆填补并保湿。

17.进一步地,步骤s11喷涂固化剂对地面进行固化,固化剂涂抹均匀并保湿30分钟以上;步骤s12洒水养护时间不少于7天。

18.进一步地步骤s13精磨采用细度模数为50目、100目、200目、400目、800目、1500目的树脂磨片由低到高逐个研磨一遍;然后均匀喷洒地面保护剂,静置2小时后用抛光垫进行清洁抛光。

19.本发明的优势在于:取消了分隔条工序,与传统水磨石地面施工工艺相比无需等待基层混凝土凝固和分隔条砂浆养护凝固有一定强度才展开后续施工,不用对基层表面进行额外界面处理,基层与面层可连续整体浇筑,大大缩减了施工时间,同等工程量工期缩短约45%;在基层混凝土初凝前浇筑面层,且面层采用连续级配混凝土,用平板振捣器均匀振捣,避免了面层与基层之间的施工冷缝和面层的收缩、空鼓、裂缝,面层基层形成整体,不易产生收缩裂缝,提高了地面整体强度约15%;减少了分隔铜条材料和界面剂投入,施工劳动力投入大幅减少,降低施工成本,提升了施工综合效益。

附图说明

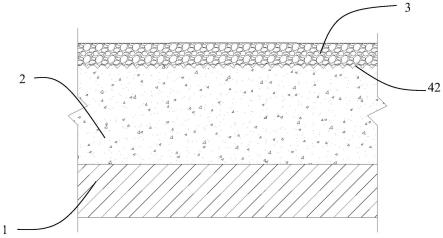

20.图1为传统水磨石地面工艺效果示意图;

21.图2为本发明不发火细石混凝土磨光地面效果示意图。

22.1—砂石垫层、2—混凝土基层、3—不发火细石混凝土面层、41—明显施工缝、42—无施工缝结合紧密

具体实施方式

23.下面将结合附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

24.相比于传统水磨石地面的施工工艺中基层和面层间易存在施工冷缝和收缩空鼓、不易形成整体的问题,本发明从两个层面对不发火水磨石地面的施工工艺进行改进,一是浇筑基层混凝土时,在基层混凝土完成初凝前实施面层的浇筑,基层和面层大面积连续浇筑施工;二是调配面层不发火混凝土的配方,在保证面层强度的基础上,使其能与基层结合更紧密;二者联合作用有效控制基层和面层间空鼓、裂缝的通病(如图1所示),提高了地面的整体性、耐久性,并保证整体地面的强度。

25.整体施工工艺如下:

26.安装预埋管件

→

铺设垫层

→

设置标高灰饼及冲筋

→

浇筑基层混凝土

→

铺设不发火细石混凝土面层(基层初凝前)

→

面层刮平

→

提浆找平

→

洒水养护

→

试磨、粗磨找平

→

细磨并填缝刷浆修补

→

上固化剂并切缝

→

洒水养护

→

精磨抛光

→

填缝美缝。

27.根据国标《通用硅酸盐水泥》gb175-2007规定:普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥初凝时间不得早于45min,终凝时间不得迟于10h(600min)。常用的基层混凝土初凝期一般是在浇筑后1.5h-4h内,对于不同厂家、规格的水泥或水泥中添加有早凝剂或缓凝剂的情况,初凝期差异明显,因此实践中以铺设完基层混凝土后,等待基层脚踩无明显下陷时(保证一定的基层强度,便于施工),立即开始浇筑面层。

28.同时为保证面层在基层混凝土完成初凝前浇筑,需要合理划分施工段使得面层和基层能连续浇筑施工,在面层铺设时用振动刮尺或人工边振捣边找平;面层用料采用国内市场普遍使用的不发火白云石和砂子等原料配制成连续级配的细石混凝土,粗细骨料采用白云石、大理石等岩石加工而成,级配合理,洁净均匀无杂物,含泥量分别不超过1%、3%。粗骨料粒径为8mm~12mm,细骨料为ⅱ区中砂,粗细骨料宜使用同产地同批次材料。

29.以下以铺设100m2左右的房间地面施工为例,来说明各工序具体内容,具体步骤如下:

30.s1、安装预埋件;按设计要求安装预埋件、轨道、转盘、电缆沟、检查井、地漏等预留预埋设施设备,核对预埋位置,确保标高准确、固定牢固、保护到位。

31.s2、铺设砂石垫层;按照要求将地面清理至基岩后,铺设弹簧透水管或排水盲管,按设计要求铺设砂石垫层,用小压路机或电动夯压实,表面满铺彩条布或塑料布作为隔离层。

32.s3、打标高灰饼、安装冲筋;按设计标高现场制作标高控制灰饼(灰饼纵向间距约1.5米,以冲筋不下挠为准;横向间距控制在4米以内,以不超过刮尺长度为准),在灰饼上用钢筋安装固定冲筋支架,支架底标高控制为-30mm,支架上安装并绑扎φ30钢管作冲筋,标高误差控制在

±

5mm内。钢管冲筋下沿作为基层混凝土标高控制线,钢管上沿作为面层混凝土控制线。在被复墙面墙脚向上粘贴800mm高塑料布,保护墙面不被污染。

33.s4、浇筑基层混凝土;采用搅拌站生产普通混凝土(本实施例中采用c20的普通硅酸盐水泥)按设计要求浇筑至地面-30mm标高,边浇筑边用平板震动器捣固密实,以保证基层混凝土承载强度;再用刮尺将混凝土进行初平,木抹子搓平,期间及时检查平整度,其误差控制在

±

5mm之内。分段浇筑的长度视基层混凝土的初凝时间而定,面积100m2左右的房间地面沿轴线每次浇筑长度宜控制10-20米左右,对于房间跨度较小时可适当增加每段浇筑长度,并用槽钢做每段端头挡头模,可循环作业,总原则为保证在浇筑不发火面层时,基

层混凝土不完成初凝。

34.s5、浇筑不发火细石混凝土面层;20℃下,在基层混凝土浇筑完1.5-2h后,3-4h前的时间内铺设面层,此时间内基层脚踩无明显下陷具有一定的强度,但未失去塑性;用现场拌制的不发火细石混凝土及时浇筑面层,浇筑厚度约30mm,以钢管冲筋顶标高为基准,面层顶标高宜高出冲筋约5mm(预留磨光时的打磨消耗高度),浇筑时由前向后退着作业,刚浇筑完面层尽量减少人员踩踏,确保一次成型。

35.s6、面层刮平;浇筑面层混凝土时,作业人员脚穿特制增大接触面的“木板鞋”(以尽量减少人踩混凝土表面时下陷深度),参照冲筋标高用约4米长的刮尺将面层刮平,可使用振动刮尺辅助振捣找平,刮平后取出冲筋并填平冲筋空腔印痕;面层刮平时对人员作业痕迹和冲筋抽出后空腔要另外补充同质细石混凝土进行填补,并用木抹子抹平,不能采用碾压四周的方法进行填补,以免造成色差或石子分布不均匀。

36.s7、提浆找平;面层混凝土刮平后约2小时(以人脚踩无明显下陷为宜),参照普通混凝土地面做法,采用电动托盘抹光机进行一次提浆找平,将表面气泡和小孔抹平填满,边角部位人工用木抹子提浆抹平,表面平整度误差控制在3~5mm以内。

37.s8、洒水养护;提浆找平后约8~12小时后,面层混凝土基本终凝,可进行洒水养护保湿或覆膜养护。

38.s9、试磨、粗磨找平;面层混凝土终凝后约48小时进行试磨,试磨原则以无石子脱落飞出为宜,磨光时间过早其石粒容易松动,过晚会增加磨光的难度;试磨可行时,则使用干磨机分别装30、50目金刚石磨头粗磨找平各一遍,磨头转速为900~1000转/分钟,打磨过程中需用力均匀,避免长时间在同一部位进行打磨,防止出现沟槽。磨光时先打磨浮浆,再打磨含有骨料的面层,并使干磨机在地上来回走“s”形,扩大打磨面积;粗磨时,打磨至骨料显露均匀、表面基本平整,以1m腰线为标准,随时检查地面标高,用4米刮尺检查地面平整度,使平整度误差小于5mm,粗磨时宜在地面洒水湿润,以减少扬尘。

39.s10、细磨并填缝刷浆修补;粗磨找平完成后,用激光投线仪为基准,采用100目金刚石磨头进行细磨,完全消除表面磨纹,转速宜为1000~1100转/分钟,对边角部位采用兴翼htg-s250多功能小型打磨机进行打磨,其打磨高度和周边已磨地面同高;细磨时,要随时用2米靠尺检查地面平整度,精度控制在3mm以内。磨光后清洁地面浮灰,检查地面并对个别缺石粒或坑洼部位刷gm3000填缝剂修补,再在整个面层上刮涂一道1:1的素水泥浆填补并保湿。

40.s11、上固化剂并切缝;刷浆修补约3小时后,对整个地面喷涂固化剂进行固化,固化剂要涂抹均匀并保湿30分钟以上,再用手持式石材切割机对不发火混凝土面层进行切缝,切缝深度约5cm,缝宽约5mm,切缝间距约5~6米,对跨度超8m的房间应沿轴线增加纵向切缝,切缝横平竖直,注意保护切缝两边棱角。

41.s12、洒水养护;切缝完成后,地坪打扫干净,立即洒水养护不少于7天,期间要采取措施加强成品保护。

42.s13、精磨并上保护剂抛光;面层养护完成后,分别采用细度模数为50目(转速为900、行走速度二档),100目(转速为1000、行走速度二档)、200目(转速为1100、行走速度三档)、400目(转速为1200、行走速度四档)、800目(转速为1300、行走速度六档)、1500目(转速为1600、人工推快速小跑)的树脂磨片由低到高逐个研磨一遍;然后均匀喷洒地面保护剂,

静置2小时后,人工用平拖或电动抛光机安装直径250mm的抛光垫进行清洁抛光,直到地面光滑洁净泛光为止。

43.s14、填缝美缝;消除分隔切缝内的灰土,使用双酚a型环氧树脂填缝,切缝上部约10mm高用金色或银色地砖美缝剂填满,以增加观感质量。

44.本实施例中在反复对水灰比、砂率、砂石粒径等参数,优选出以粒径为8~12mm连续级配的白云石为粗骨料、0.15—5mm中粗白云砂为细骨料、水泥为42.5级普通硅酸盐水泥、减水剂为高性能聚羧酸减水剂,混合配置成的强度为c30的不发火地面面层用料,不发火性能经检验合格。面层粗细骨料使用前应过筛洗净并用磁铁吸附内含金属材料。

45.试验确定强度为c30的不发火细石混凝土面层质量比为水:水泥:白云石:白云砂:减水剂=180:420:1200:550:4.2;该配方中粒径为8~12mm连续级配粗骨料和0.15—5mm的细骨料的参数范围在兼顾面层用料成本的基础上增加了混凝土容重、和易性好,不易产生干缩和开裂,改善了表面观感,铺设于完成初凝前的基层上可使面层与基层间结合更紧密(如图2所示),地面整体强度较高。

46.同时本发明采用面层基层连续施工工艺也可有效克服传统不发火水泥地面基层和面层分层间隔施工引起的面层起灰、泛砂、空鼓裂缝通病,对于提升不发火水泥地面施工质量也有重要参考价值。

47.表1为每百平米传统水磨石地面和本发明的细石混凝土磨光地面工时对比表,表2为传统水磨石地面、细石混凝土磨光地面工艺施工综合效益对比表。

48.表1每百平米传统水磨石、细石混凝土磨光地面工时对比表

[0049][0050]

表2传统水磨石地面、细石混凝土磨光地面工艺施工综合效益对比表

[0051][0052][0053]

从表中可以看出,本发明的工序中由于基层和面层连续整体浇筑,可以取消传统地面施工中分隔铜条的安装和基层砂浆养护等工序,因此大大节省了整个施工时间和施工成本,同等的工程量工期约缩短45%;每100m2可节约铜条约200米*8元/米=1600元,增加白云砂1.65吨*500元/吨=825元,地面材料费节约近50%。不发火细石混凝土磨光地面施工人工消耗每100平方米减少约24个工日,按平均300元/工日测算,人工费节约近7200元,经济效益明显;面层由于采用8~12mm连续级配混凝土使面层与基层间结合更紧密,面层基层形成整体,不易产生收缩裂缝,地面整体强度提高了约15%,提高了综合效益。

[0054]

表3为整体不发火细石混凝土磨光地面试件强度和不发火性能测试结果,各试件规格为150*150*150mm。

[0055]

表3不发火细石混凝土磨光地面检测结果

[0056][0057]

以上所述,仅为本发明最佳的具体实施方式,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1