一种模块化钢结构中部螺栓连接节点及施工方法

1.本发明属于模块化结构的节点领域,尤其涉及一种模块化钢结构中部螺栓连接节点及施工方法。

背景技术:

2.模块化结构是采用模块化设计、工厂化生产、装配化施工的一种新型装配式钢结构建筑,整个模块化结构由多个模块化单元通过模块化节点连接而成。模块化建筑预制程度非常高,施工速度快捷,可在短时间内建造大量的建筑来满足不同类型的需求。模块化建筑凭借其建造时间短、造价低和可大规模生产的优势脱颖而出。模块化结构作为一种新型建筑结构类型,有绿色环保、低碳节能、易于回收的明显优势,符合国内建筑业的发展趋势。模块化结构体系由多个相互独立的模块化单元通过模块化节点连接而成,模块化连接节点对于整个模块化结构起到了至关重要的作用。

3.目前国内外学者对模块化钢结构建筑连接节点的研究仍处于起步阶段,当前的模块化连接节点也存在各种不足之处,例如:1)模块化节点连接设计复杂、部件数目过多;2)模块化节点需二次焊接,未能实现完全装配化;3)模块化节点不能实现拆卸回收。

技术实现要素:

4.本发明的目的在于提供一种模块化钢结构中部螺栓连接节点及施工方法,可实现现场全装配化作业及拆卸回收。为实现上述目的,本发明采用如下技术方案:一种模块化钢结构中部螺栓连接节点,包括:中间多向连接件,其横截面为中间开孔的八边形,包括4个平行于梁横截面方向的台口面和4个中间斜侧面;相邻所述台口面之间通过所述中间斜侧面连接;所述中间斜侧面上开设螺栓孔;上多向连接件单元和下多向连接件单元,用于容纳所述中间多向连接件,结构相同,所述下多向连接件单元包括4个依次连接且对称设置的下多向连接件;所有所述下多向连接件围成容纳所述中间多向连接件下段的空间,所述下多向连接件包括:一对外台口面,垂直于梁轴线方向,两所述外台口面分别与一模块梁焊接;一对内台口面,垂直于梁轴线方向,所述内台口面与中间多向连接件的台口面平行且接触;一对外侧面,平行于梁轴线方向,所述外侧面连接所述外台口面和内台口面;一对斜侧面,其中一个斜侧面连接两外台口面,另一斜侧面连接两内台口面,所述斜侧面之间开设贯通孔,用于与中间多向连接件上的螺栓孔配合;及连接板单元,包括顶部连接板和底部连接板,所述顶部连接板焊接于上多向连接件单元的顶面,所述顶部连接板的顶面焊接一上部模块柱,所述底部连接板焊接于下多向连接件单元的底面,所述底部连接板的底面焊接一下部模块柱。

5.优选地,中间多向连接件、上多向连接件单元和下多向连接件单元安装完成后,所

述顶部连接板与中间多向连接件的顶面接触,所述底部连接板与中间多向连接件的底面接触。

6.优选地,所述中间斜侧面沿45度方向倾斜,所述斜侧面沿45度方向倾斜。

7.优选地,所述模块梁、上模块柱和下模块柱均采用方管状构件制成。

8.优选地,所述上多向连接件单元和下多向连接件单元上下对称设置。

9.优选地,所述上多向连接件、下多向连接件的等级为40cr。

10.一种模块化钢结构中部螺栓连接节点的施工方法,包括以下步骤:(1)焊接模块梁:所述模块梁包括下部模块天花板梁和上部模块地板梁;在下多向连接件中每个外台口面的外壁上均焊接一下部模块天花板梁,在上多向连接件中每个外台口面的外壁上均焊接一上部模块地板梁;(2)焊接顶部连接板和底部连接板:将顶部连接板焊接于上多向连接件的顶面,将底部连接板焊接于下多向连接件的底面;(3)焊接下部模块柱和上部模块柱:将一上部模块柱焊接于顶部连接板的顶面,将一下部模块柱焊接于底部连接板的底面;(4)组装下多向连接件单元:将下部4个下多向连接件拼合形成下多向连接件单元;(5)安装中间多向连接件:将中间多向连接件的下段放入下多向连接件单元中,之后通过螺栓将中间斜侧面上的螺栓孔、与每个中间斜侧面对应的斜侧面上的螺栓孔连接;(6)组装上多向连接件单元:将上部4个上多向连接件配合下多向连接件单元和中间多向连接件,拼合形成上多向连接件单元,同时,将中间多向连接件的上段放入上多向连接件单元中,之后通过螺栓将中间斜侧面上的螺栓孔、与每个中间斜侧面对应的斜侧面上的螺栓孔连接。

11.与现有技术相比,本发明的优点为:(1)连接节点仅需通过斜向45度方向螺栓即可实现周围包括上多向连接件和下多向连接件在内的8个连接件的连接,解决了目前模块化结构连接节点连接设计复杂的问题。

12.(2)连接节点实现了模块化施工作业,上多向连接件单元、下多向连接件单元和中间多向连接件三者紧依靠螺栓完成连接,无需任何形式焊接补强。由此,该连接接节点实现了完全装配化。此外,连接节点不需要额外施工空间,解决了很多模块化结构连接节点存在施工空间不足的问题。

13.(3)中间多向连接件、上多向连接件单元和下多向连接件单元三者之间可实现拆卸,上多向连接件单元和下多向连接件单元内部之间均可拆卸,从而实现模块化节点实现拆卸回收。

14.此外,连接节点受力形式明确,节点区域梁、柱截面无任何程度削弱,突破了目前模块化结构连接节点受力核心区域开孔削弱的受力缺陷和技术难题。

附图说明

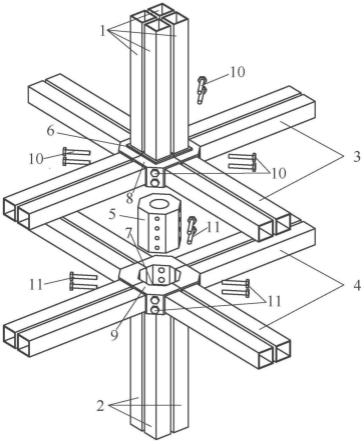

15.图1为本发明一实施例的模块化整体结构示意图;图2为模块化钢结构中部螺栓连接节点示意图;图3为模块化钢结构中部螺栓连接节点分解图;图4为下多向连接件的安装示意图;图5为中间多向连接件示意图;图6为中间多向连接件的俯视图;图7为下多向连接件的三维图;图8为下多向连接件的俯视图。

16.其中,1-上部模块柱,2-下部模块柱,3-上部模块地板梁,4-下部模块天花板梁,5-中间多向连接件,5-1-中间斜侧面,5-2-台口面,5-3-孔,6-顶部连接板,7-底部连接板,8-上多向连接件,9-下多向连接件,9-1-外侧面,9-2-内台口面,9-3-外台口面,9-4-斜侧面,10-上螺栓,11-下螺栓。

具体实施方式

17.下面将结合示意图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

18.如图1~8所示,一种模块化钢结构中部螺栓连接节点,包括:中间多向连接件5、上多向连接件单元、下多向连接件单元及连接板单元。

19.中间多向连接件5,其横截面为中间开孔5-3的八边形,其立面包括4个平行于梁横截面方向的台口面5-2和4个中间斜侧面5-1;相邻台口面5-2之间通过中间斜侧面5-1连接;中间斜侧面5-1上开设具有一定深度带螺纹的螺栓孔。其中,中间斜侧面5-1沿45度方向倾斜。

20.在本实施例中,“梁横截面方向”、“梁长度方向(梁轴线方向)”中的梁,均是指模块梁。因“模块梁”存在两个方向(0

°

和90

°

方向),因此,“梁横截面方向”、“梁长度方向(梁轴线方向)”中的梁,均是指处于某一个特定方向的模块梁(0

°

或者90

°

方向)。以图3为例,中间多向连接件5中每个台口面5-2的参考梁方向,即是指与每个台口面5-2对应的一个模块梁的方向。

21.上多向连接件单元和下多向连接件单元,用于容纳中间多向连接件5,结构相同且上下对称设置。

22.下多向连接件单元包括4个依次连接且对称设置的下多向连接件9;所有下多向连接件9围成容纳中间多向连接件5下段的空间。上多向连接件单元包括4个依次连接且对称设置的上多向连接件8;所有上多向连接件8围成容纳中间多向连接件5上段的空间。上多向连接件8和下多向连接件9的结构相同。以下多向连接件9的结构进行说明。

23.下多向连接件9包括8个面,分别是:一对外台口面9-3、一对内台口面9-2、一对外侧面9-1和一对斜侧面9-4。

24.一对外台口面9-3,垂直于梁轴线方向,两外台口面9-3分别与一模块梁焊接。具体

的,下多向连接件9的外台口面9-3与一下部模块天花板梁4焊接,上多向连接件8的外台口面与一上部模块地板梁3焊接。在本实施例中,“梁横截面方向”、“梁长度方向(梁轴线方向)”中的梁,均是指模块梁。其中,由于每一个下多向连接件9均焊接两个方向的模块梁。因此,针对同一外台口面9-3、同一内台口面9-2、同一外侧面9-1方向的定义,均是以与下多向连接件9连接的其中一个方向的模块梁为参考。以图4为例,下多向连接件9中每个外台口面9-3、每个内台口面9-2、每个外侧面9-1的参考梁方向,即是指与其对应的一个方向的模块梁。

25.一对内台口面9-2,垂直于梁轴线方向,内台口面9-2与中间多向连接件5的台口面5-2平行且接触。

26.一对外侧面9-1,平行于梁轴线方向,外侧面9-1连接外台口面9-3和内台口面9-2。

27.一对斜侧面9-4,其中一个斜侧面9-4连接两外台口面9-3,另一斜侧面9-4连接两内台口面9-2,斜侧面9-4之间开设贯通孔,用于与中间多向连接件5上的螺栓孔配合。具体的,斜侧面9-4沿45度方向倾斜。

28.连接板单元,包括顶部连接板6和底部连接板7,4个顶部连接板6焊接于上多向连接件单元的顶面(每个上多向连接件8的顶面上对应焊接一顶部连接板6),顶部连接板6的顶面焊接一上部模块柱1,4个底部连接板7焊接于下多向连接件单元的底面(每个下多向连接件9的底面上对应焊接一底部连接板7),底部连接板7的底面焊接一下部模块柱2。中间多向连接件5、上多向连接件单元和下多向连接件单元安装完成后,顶部连接板6与中间多向连接件5的顶面紧密接触,底部连接板7与中间多向连接件5的底面紧密接触。

29.由上,上多向连接件单元、上部模块地板梁3、上部模块柱1构成上部模块化单元;下多向连接件单元、下部模块天花板梁4、下部模块柱2构成下部模块化单元;所有焊接连接均提前在工厂进行。

30.上部模块化单元与中间多向连接件5在45度方向中间斜侧面5-1上通过上螺栓10进行连接;下部模块化单元与中间多向连接件5在45度方向斜侧面上通过下螺栓11进行连接;上部模块化单元的顶面(顶部连接板6)与上多向连接件8的顶面、下部模块化单元的底面(底部连接板7)与上多向连接件8的底面紧密接触;上部模块化单元和下部模块化单元紧密接触;保证节点区域整体性和满足结构受力性能要求。

31.在本实施例中,上部模块地板梁3、下部模块天花板梁4、上模块柱和下模块柱均采用方管状构件制成。上多向连接件8、下多向连接件9的等级为40cr。上部模块化单元和下部模块化单元均为钢制构件,关于两者接触面上下对称。

32.该模块化钢结构中部螺栓连接节点的施工方法:(1)焊接模块梁:模块梁包括下部模块天花板梁4和上部模块地板梁3。

33.在下多向连接件9中每个外台口面9-3的外壁上均焊接一下部模块天花板梁4,在上多向连接件8中每个外台口面的外壁上均焊接一上部模块地板梁3。

34.(2)焊接顶部连接板6和底部连接板7:将顶部连接板6焊接于上多向连接件8的顶面,将底部连接板7焊接于下多向连接件9的底面。

35.(3)焊接下部模块柱2和上部模块柱1:将一上部模块柱1焊接于顶部连接板6的顶面,将一下部模块柱2焊接于底部连接板7的底面。

36.(4)组装下多向连接件单元:将下部4个下多向连接件拼合形成下多向连接件单

元。具体的,相邻两个下多向连接件9的外侧面9-1相互接触,最终4个下多向连接件9中,每两个相邻下多向连接件9的外侧面9-1相互接触以完成底部4个下多向连接件9的拼合,即最终完成下多向连接件单元的组装,也即完成下部模块化单元的组装。

37.(5)安装中间多向连接件5:将中间多向连接件5、下部模块化单元运输至现场,之后将中间多向连接件5的下段放入下多向连接件单元中,之后通过下螺栓11将中间斜侧面5-1上的螺栓孔、与每个中间斜侧面5-1对应的下多向连接件9的斜侧面上的螺栓孔连接。在前述中间多向连接件5与下部模块化单元螺栓连接完成后,下多向连接件单元处于组装状态。

38.(6)组装上多向连接件单元:将上部4个上多向连接件配合下多向连接件单元和中间多向连接件,拼合形成上多向连接件单元。具体的,相邻两个上多向连接件8的外侧面相互接触,最终4个上多向连接件8中,每两个相邻上多向连接件8的外侧面相互接触以完成上部4个上多向连接件8的拼合,即最终完成上多向连接件单元的组装,也即完成上部模块化单元的组装。

39.同时将中间多向连接件5的上段放入上多向连接件单元中,之后通过上螺栓10将中间斜侧面5-1上的螺栓孔、与每个中间斜侧面5-1对应的上多向连接件8的斜侧面上的螺栓孔连接。在前述中间多向连接件5与上部模块化单元螺栓连接完成后,上多向连接件单元处于组装状态。

40.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1