一种用于修复套筒灌浆缺陷的补浆孔道制备方法与流程

1.本发明涉及装配式建筑检测技术领域,具体涉及一种用于修复套筒灌浆缺陷的补浆孔道制备方法。

背景技术:

2.钢筋套筒灌浆连接作为当前我国装配式混凝土结构竖向构件钢筋连接的主要方式之一,其施工质量和性能直接影响了结构的整体性和可靠性。钢筋套筒灌浆连接的施工质量涉及灌浆饱满度、套筒内钢筋插入(锚固)长度和灌浆料实体抗压强度三个方面,其中以灌浆不饱满引起的质量问题最为常见,也最受业内关注。国家标准《混凝土结构工程施工质量验收规范》gb 50204-2015中对套筒灌浆连接施工验收要求是“灌浆应饱满、密实”。针对套筒内灌浆饱满度的检测,内窥镜法可以直观反映套筒内缺陷的位置及大小,具有检测结果可靠性高、操作简便的特点,因此已被广泛使用。采用内窥镜法检测灌浆饱满度时,需要先使用钻孔设备沿着出浆孔道进行钻孔,制备出检测孔道,贯穿套筒内腔和外界环境。由于内窥镜探头的直径为4-6

㎜

,故制备的检测孔道的直径为6-8mm,检测时,将内窥镜探头伸入检测孔道内,观察套筒内部灌浆情况。如果发现套筒内灌浆不饱满,则需要对套筒内的灌浆缺陷进行修复。

3.在对套筒灌浆缺陷进行补灌整治时,由于套筒内部往往处于半空半满的状态,因此只能从出浆孔道进行单孔补灌。此时,出浆孔道内除了先前制备的直径6-8

㎜

的检测孔道,其余部分为首次灌浆时残留在出浆孔道内的灌浆料。由于灌浆料具有一定的粘稠度,为了能够顺利注浆,采用的补浆管的内径一般不小于6

㎜

,其外径一般为8

㎜

。如果直接通过检测孔道对套筒内进行补浆,补浆管伸入检测孔道后已几乎没有空隙可以使得套筒内部的空气及时排出,会有部分空气残留在套筒内,造成窝气现象,这导致套筒灌浆缺陷无法被充填密实,达不到预期的补浆效果。因此,在对套筒灌浆缺陷进行补灌整治时,需要及时排出套筒内腔中的气体。目前,有自然排气和主动抽气两种排气方法,无论采用哪种排气方式,补浆孔道都要有足够的空间使气体顺利排出,补浆孔道的孔径要接近于出浆孔道的孔径。因此,需要在已经存在的检测孔道的基础上,继续制备补浆孔道,以满足排气的要求。

4.无论是检测孔道的制备还是补浆孔道的制备,都有一个共同的要求,就是钻孔时要尽量防止出浆孔道内的浆料碎屑落入“不饱满”的套筒内腔。对于检测阶段,防止碎屑落入套筒内腔主要是为了内窥镜测量缺陷深度时能够不受干扰。对于灌浆缺陷的修复补浆阶段,防止碎屑落入套筒内腔主要是为了使得后补的灌浆料能与原有的下段灌浆料无缝连接为一体。一旦套筒内落入较多的碎屑,碎屑就会聚集在原有的下段灌浆料的上表面,后补的灌浆料与原有的下段灌浆料之间就会产生“隔阂”,造成上、下两段灌浆区分段受力,降低了套筒灌浆连接的受力性能。

5.在制备检测孔道时,可采用分段式钻进的方法,每钻进20-30mm,暂停操作,清理检测孔道内部的灌浆料碎屑和粉末。分段式钻进的好处是,未钻进区域的灌浆料可以作为已钻进区域的天然屏障,保证在钻进和清灰时灌浆料碎屑和粉末不会进入套筒内腔。但是,在

制备补浆孔道时,已经存在检测孔道,其贯穿套筒内腔和外界环境。扩孔操作时,即使仍采用分段钻进的方法,灌浆料碎屑和粉末无法避免得会沿着检测孔道进入套筒内腔,通过套筒壁与钢筋之间的间隙落至下段灌浆料的上表面,导致补浆时灌入的灌浆料与套筒内原有的灌浆料之间形成“隔阂”。

6.鉴于此,为克服上述问题,有必要提供一种用于修复套筒灌浆缺陷的补浆孔道制备方法。

技术实现要素:

7.本发明要解决上述技术问题并提供一种用于修复套筒灌浆缺陷的补浆孔道制备方法,能够在扩孔操作时,防止灌浆料碎屑进入套筒内腔,保证补浆质量。

8.为了解决上述技术问题,本发明提供了一种用于修复套筒灌浆缺陷的补浆孔道制备方法,采用内窥镜法检测套筒灌浆饱满度后,出浆孔道内已经存在一条贯通套筒内腔的缺陷空间以及外部空间的检测孔道,在检测孔道的基础上继续制备补浆孔道,利用管状载体将弹性塞通过检测孔道送入至套筒出浆口一侧的缺陷空间内,并通过弹性塞封堵检测孔道;

9.包含以下操作步骤:

10.步骤1)装载弹性塞:弹性塞的一端连接有细软绳,将弹性塞和细软绳一起从管状载体一端塞入管状载体内,弹性塞被压缩形变直到全身塞入管状载体,从管状载体另一端将细软绳抽出,并将细软绳伸出管状载体;

11.步骤2)将弹性塞通过管状载体送至缺陷空间内:将管状载体连同弹性塞和细软绳插入检测孔道中,向检测孔道内推送管状载体,直到管状载体端部进入缺陷空间内,其中,细软绳伸出检测孔道至外部空间;

12.步骤3)释放弹性塞,抽出管状载体:将细杆插入管状载体,抵挡弹性塞,同时,缓慢抽出管状载体,当弹性塞与管状载体分离后,弹性塞形变复位,同时抽出细杆和管状载体,细软绳伸出检测孔道至外部空间。

13.步骤4)调整弹性塞位置:将内窥镜探头伸入检测孔道中,观察弹性塞的位置,使用细软绳抽拉复位后的弹性塞,调整弹性塞位置封堵套筒出浆口;

14.步骤5)扩孔:将内窥镜探头抽出检测孔道,利用钻孔设备沿检测孔道轴线方向进行扩孔操作,扩孔操作完毕后,进行清孔,得到补浆孔道;

15.步骤6)拉出弹性塞:拉动细软绳将弹性塞拉出补浆孔道,完成制备。

16.进一步的,所述管状载体的外径小于检测孔道的孔径,管状载体的长度大于检测孔道的长度。

17.进一步的,所述管状载体的内壁和外壁表面均为光滑面。

18.进一步的,所述管状载体可以选用塑料吸管。

19.进一步的,所述弹性塞对套筒出浆口进行半塞封堵或者全塞封堵,半塞封堵时,弹性塞一半在套筒出浆口外侧,另一半在套筒内,全塞封堵时,弹性塞在出浆孔道内残留灌浆料的末端与套筒出浆口之间。

20.进一步的,所述弹性塞在最大膨胀状态下的外径不小于出浆孔道的孔径及套筒出浆口的直径,在最小压缩状态下的外径不大于管状载体的内径。

21.进一步的,步骤5)中,在扩孔操作过程中,至少中断两次,对灌浆料碎屑和粉末进行清理,并采用内窥镜观察扩孔进程。

22.进一步的,在进行分段扩孔操作时,首先进行长距离扩孔,钻头每前进20-30mm,暂停钻孔,进行清灰,清灰后采用内窥镜观察扩孔进程,如果已扩孔区域末端与弹性塞之间的距离不小于20mm,继续长距离扩孔操作;如果已扩孔区域末端与弹性塞之间的距离小于20mm,则改用短距离扩孔,在短距离扩孔时,钻头每前进5-10mm,暂停钻孔,进行清灰,清灰后采用内窥镜观察扩孔进程,如果已扩孔区域末端未到达弹性塞的位置,继续短距离扩孔操作;如果已扩孔区域末端到达弹性塞的位置,结束扩孔。

23.进一步的,所述细软绳表面包裹耐磨橡胶材料。

24.本发明的有益效果:

25.1、本发明利用弹性塞可以压缩和膨胀的功能,弹性塞在压缩状态下直径小于管状载体内径,压缩后可以塞入管状载体内,通过载体进行运送;同时,弹性塞在膨胀状态下直径不小于出浆孔道内径和套筒出浆口直径,因此弹性塞膨胀后在检测孔道内或套筒出浆口可以形成屏障,从而阻挡灌浆料碎屑和粉末进入套筒内腔。

26.2、本发明利用管状载体作为弹性塞进入检测孔道的载具,其内外壁光滑,保证了弹性塞可以更轻松地塞入管状载体,也使得管状载体更轻松地塞入检测孔道。如果不使用管状载体,直接将弹性塞塞入检测孔道,在移动弹性塞时弹性塞会与检测孔道内壁的毛糙表面发生摩擦,弹性塞被破坏。

27.3、扩孔前将管状载体抽出检测孔道,细软绳继续留在检测孔道内,由于细软绳在非张紧状态下不具备刚度,因此不会妨碍后续的扩孔作业。

附图说明

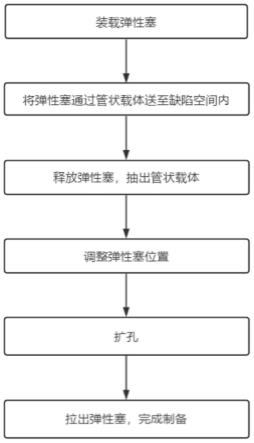

28.图1是本发明的作业流程图;

29.图2是本发明装载弹性塞的示意图;

30.图3是本发明插入管状载体操作的示意图;

31.图4是本发明抽出管状载体操作的示意图;

32.图5是本发明调整弹性塞位置并进行封堵的操作示意图。

具体实施方式

33.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

34.参照图1所示,本发明的用于修复套筒灌浆缺陷的补浆孔道制备方法的一实施例,采用内窥镜法检测套筒1灌浆饱满度后,出浆孔道内已经存在一条贯通套筒内腔的缺陷空间2以及外部空间的检测孔道3,在检测孔道的基础上继续制备补浆孔道,在制备过程中需要利用管状载体5、细软绳7将弹性塞6通过检测孔道送入至套筒出浆口4一侧的缺陷空间内,并通过弹性塞封堵检测孔道,细软绳表面包裹耐磨橡胶材料,避免在制备环节中磨损断裂,弹性塞对套筒出浆口进行半塞封堵或者全塞封堵,半塞封堵时,弹性塞一半在套筒出浆口外侧,另一半在套筒内,而弹性塞在抽拉调整过程中,如果将弹性塞整体抽拉至在套筒出浆口外侧,也可以满足封堵要求,即为全塞封堵,全塞封堵时,其位置处于出浆孔道内残留

灌浆料的末端与套筒出浆口之间;上述的封堵效果是基于弹性塞的形变能力实现,弹性塞在最大膨胀状态下的外径不小于出浆孔道的孔径及套筒出浆口的直径,在进入套筒出浆口和出浆孔道内时,即会对弹性塞形成挤压压缩的效果,从而实现封堵,在最小压缩状态下的外径不大于管状载体的内径,便于弹性塞塞入管状载体内,从而可以从外部空间进入检测孔道内并穿过检测孔道至缺陷空间内。

35.具体的,管状载体的外径小于检测孔道的孔径,便于插入检测孔道,管状载体的长度大于检测孔道的长度,在外部空间可以进行手持,且管状载体的内壁和外壁表面均为光滑面,方便穿插移动,摩擦力小,管状载体可以选用塑料吸管,使用成本低,易于获取。

36.基于上述的辅助结构装置进行补浆孔道的制备,先装载弹性塞,参照图2所示,弹性塞的一端连接有细软绳,将弹性塞和细软绳一起从管状载体一端塞入管状载体内,弹性塞被压缩形变直到全身塞入管状载体,从管状载体另一端将细软绳抽出,并将细软绳伸出管状载体;

37.随后将弹性塞通过管状载体送至缺陷空间内,参照图3所示,将管状载体连同弹性塞和细软绳插入检测孔道中,向检测孔道内推送管状载体,直到管状载体端部进入缺陷空间内,其中,细软绳伸出检测孔道至外部空间,便于后续调整弹性塞位置操作;

38.到位后需要释放弹性塞,并将管状载体分离抽出,参照图4所示,将细杆8插入管状载体,抵挡弹性塞,同时,缓慢抽出管状载体,当弹性塞与管状载体分离后,弹性塞形变复位,同时抽出细杆和管状载体,细软绳留在检测孔道内且端部位于外部空间中。

39.接着调整弹性塞位置,将内窥镜111的探头伸入检测孔道中,观察弹性塞的位置,使用细软绳抽拉复位后的弹性塞,调整弹性塞位置封堵套筒出浆口,参照图5所示;

40.随后即可进行扩孔作业,将内窥镜探头抽出检测孔道后,利用钻孔设备沿检测孔道轴线方向进行扩孔操作,扩孔操作完毕后,进行清孔,得到补浆孔道,在扩孔操作过程中,至少中断两次,对灌浆料碎屑和粉末进行清理,并采用内窥镜观察扩孔进程,具体的,在进行分段扩孔操作时,首先进行长距离扩孔,钻头每前进20-30mm,暂停钻孔,进行清灰,清灰后采用内窥镜观察扩孔进程,如果已扩孔区域末端与弹性塞之间的距离不小于20mm,继续长距离扩孔操作;如果已扩孔区域末端与弹性塞之间的距离小于20mm,则改用短距离扩孔,在短距离扩孔时,钻头每前进5-10mm,暂停钻孔,进行清灰,清灰后采用内窥镜观察扩孔进程,如果已扩孔区域末端未到达弹性塞的位置,继续短距离扩孔操作;如果已扩孔区域末端到达弹性塞的位置,结束扩孔,扩孔效果好,操作时不易将弹性塞顶入套筒内部。

41.最后拉出弹性塞:拉动细软绳将弹性塞拉出补浆孔道,完成制备。

42.本发明利用弹性塞可以压缩和膨胀的形变功能,将弹性塞通过管状载体进行运送,到位后撤出管状载体,通过细软绳抽拉弹性塞的方式将套筒出浆口封堵,操作巧妙,在出浆孔道内部形成的屏障,可以有效阻挡灌浆料碎屑和粉末进入套筒内腔。

43.以上实施方式仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施方式对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施方式技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1