一种新型多层冷弯薄壁型钢结构体系及装配方法

1.本发明涉及建筑结构技术领域,尤其涉及一种新型多层冷弯薄壁型钢结构体系及装配方法。

背景技术:

2.冷成型钢结构主要由组合墙体、组合楼盖及冷弯薄壁型钢屋盖组成,该结构具有自重轻、施工周期短、工业化程度高、节约土地资源等优点,是一种绿色环保的装配式建筑。近年来,国家积极推动产业结构调整升级,大力发展装配式建筑,明确指出截至2025 年,装配式建筑占新建建筑的比例要达到50%以上。目前,低层冷弯薄壁型钢建筑技术正在我国广泛推广和应用,主要应用于单层工业厂房、低层住宅、别墅等建筑中。基于我国人多地少、地震灾害严重等国情,将冷成型钢结构由低层向多层发展具有极强的必要性。

3.在冷成型钢结构住宅体系中,组合墙体是承担竖向荷载和水平荷载的主要构件,也是冷成型钢结构抗震性能优劣的关键因素。当结构承受地震荷载作用时,组合墙体抵抗水平荷载主要依赖于结构墙板的蒙皮效应,作用在墙体上的竖向荷载主要由冷成型钢立柱承担,而结构墙板与墙体轻钢骨架的稳定连接又可以约束立柱截面的扭转变形,进而提高组合墙体的承载性能,因此,保证墙体蒙皮效应对提升整体结构的抗震性能就显得至关重要。然而,传统组合墙体通常由冷成型钢骨架和结构墙板通过自攻螺钉固定连接而成,并在轻钢骨架两侧设置x形刚拉带;在水平荷载往复作用下,连接结构墙板与轻钢骨架的自攻螺钉将会发生松动,此时组合墙体的抗侧性能几乎丧失,而单独的钢龙骨框架的抗侧能力和竖向承重能力又极其有限,在此情况下组合墙体将会迅速发生破坏。因此,传统组合墙体的破坏主要集中于板材螺钉连接处,墙体受力传力路径单一,抗震耗能能力较弱,这也是限制冷成型钢住宅从低层向高层发展的一个主要问题。因此,当前亟需提出一种抗侧性能以及竖向承重能力优越的装配式组合墙体,以促进多层冷成型钢结构在我国的推广和应用。

技术实现要素:

4.发明目的:本发明的一个目的是提供一种新型多层冷弯薄壁型钢结构体系,该结构体系可提高多层轻钢住宅结构的抗震性能,且震后可实现自复位,各部件均可在工厂批量预制和现场拼装,工业化程度高。

5.本发明的另一个目的是提供一种新型多层冷弯薄壁型钢结构体系的装配方法,该装配方法施工快捷简便。

6.技术方案:本发明的一种新型多层冷弯薄壁型钢结构体系,包括竖向承重系统、水平抗侧系统、楼盖及连接件,竖向承重系统包括墙体边柱、中柱、横梁及围护板,墙体边柱端部相邻两个侧壁均设置凹形槽,中柱顶端和底端均设置第三凹形槽,中部设置方形洞口;横梁包括十字形钢板主体、上端板和下端板,上端板和下端板分别设置在十字形钢板主体中第一竖板的上下翼缘端部,十字形钢板主体中的第一竖板长度大于其横板长度;十字形钢板主体的第一竖板两端分别嵌入墙体边柱端部的凹形槽中,并与墙体边柱固定连接,上端

板或下端板通过连接件与墙体边柱内侧壁固定连接,中柱端部分别与横梁的上端板或下端板固定连接,墙体边柱、中柱和横梁组成竖向承重系统的整体框架,围护板设置在竖向承重系统的整体框架两侧;水平抗侧系统设置在竖向承重系统的整体框架中,并被围护板包围在内,水平抗侧系统上下端面分别与上端板和下端板固定连接,四个角点分别与墙体边柱和横梁之间的连接件固定连接;竖向承重系统和水平抗侧系统形成组合耗能剪力墙;楼盖与组合耗能剪力墙通过端头连接件固定连接。

7.优选的,墙体边柱包括底层墙体边柱和上层墙体边柱,底层墙体边柱顶端相邻两个侧壁均设置第一凹形槽,上层墙体边柱顶端和底端相邻两个侧壁均设置第二凹形槽,底层墙体边柱位于整个结构体系的最底端,上层墙体边柱用于连接上下两层相邻的组合耗能剪力墙。

8.优选的,围护板为蒸压加气混凝土墙板,其与横梁和墙体边柱均通过铰链固定连接,铰链包括第一铰链和第二铰链,第一铰链包括滑动铰链板、第一固定铰链板、第一主轴和缓冲弹簧,第一固定铰链板与第一主轴两端嵌套连接,并与围护板表面固定连接;滑动铰链板嵌套在第一主轴中间,并与横梁十字形钢板主体中的横板固定连接;第一主轴上的滑动铰链板与第一固定铰链板之间设置缓冲弹簧;第二铰链与墙体边柱固定连接。

9.优选的,水平抗侧系统包括轻钢骨架、刚性支撑、耗能支撑和结构板,轻钢骨架包括多根冷弯薄壁c型钢中柱、上导轨和下导轨,多根冷弯薄壁c型钢中柱平行设置,中间预留竖向承重系统的中柱安装位置,冷弯薄壁c型钢中柱两端分别与上导轨和下导轨固定连接,且冷弯薄壁c型钢中柱腹板沿着耗能支撑方向开洞;上导轨和下导轨分别与上横梁的下端板和下横梁的上端板固定连接,中柱顶端和底端的第三凹形槽分别用于穿过上导轨和下导轨;刚性支撑设置在中柱中部的方形洞口内,其四个角点均通过耗能支撑与墙体边柱和横梁之间的连接件固定连接;结构板固定设置在轻钢骨架两侧。

10.优选的,耗能支撑包括四个相同的自复位耗能阻尼器和第一钢绞线,自复位耗能阻尼器包括一端闭合的圆柱形壳体,圆柱形壳体闭合端通过第一钢绞线与刚性支撑的四个角点连接,圆柱形壳体内靠近闭合端的一端设置一隔板,隔板将自复位耗能阻尼器由闭合端向开口端依次分成第一阻尼单元和第二阻尼单元;第一阻尼单元包括第一缸体、粘滞阻尼液体、复位弹簧、活塞和活塞杆;第一缸体内充满粘滞阻尼液体;活塞位于缸体内靠近闭合端的一侧,其上开有流通孔,活塞杆一端与活塞连接为一体,另一端穿过隔板沿圆柱形壳体的轴线方向伸向第二阻尼单元;复位弹簧套设在活塞杆上,并设置在隔板与活塞之间;

11.第二阻尼单元包括第二缸体、形状记忆合金组、第二钢绞线、蝶形弹簧和限位装置;第二缸体内侧一圈设置多排形状记忆合金组,第二缸体靠近开口的一端设置碟形弹簧和限位装置;第二钢绞线为变直径钢绞线,其一端与活塞杆端头连接,另一端依次穿过多排形状记忆合金组、蝶形弹簧和限位装置后与墙体边柱和横梁之间的连接件固定连接;形状记忆合金组和蝶形弹簧之间的第二钢绞线上设有挡块。

12.优选的,同一横截面上的一组形状记忆合金中心预留第一孔隙,相邻形状记忆合金之间预留第一空隙;相邻形状记忆合金组之间预留第二空隙;限位装置包括圆台形空腔、中心圆柱和金属球,中心圆柱位于圆台形空腔中,中心圆柱内设置通道孔,侧面设有多个与通道孔贯穿的圆孔;每个圆孔内设置一金属球,金属球的直径大于圆孔直径。

13.优选的,刚性支撑包括四根首尾相互铰接的刚性杆。

14.优选的,楼盖包含楼盖本体和端头连接件,端头连接件包括中空的直角梯形金属模块和轻质混凝土,中空直角梯形金属模块内设置第二竖板,将直角梯形金属模块分为方形金属模块和楔形金属模块两部分;直角梯形金属模块的竖向直角端面设有第四凹槽,横梁的横板嵌入第四凹槽中,同时将直角梯形金属模块通过第四凹槽内的第五螺栓孔与横板固定连接,轻质混凝土现浇在方形金属模块中;楼盖本体的端头搭接在楔形金属模块的底板上,并与底板固定连接。

15.优选的,楼盖本体包括预制楼板、钢筋和扁钢支撑,预制楼板包含轻质混凝土、冷弯薄壁型钢框架、frp增强材料、保温材料和饰面层;冷弯薄壁型钢框架包括首尾固定连接的四根冷弯薄壁u型钢,冷弯薄壁型钢框架上表面设置预留槽,钢筋两端分别布置在预留槽内;保温材料内嵌在冷弯薄壁型钢框架内;frp增强材料铺设在冷弯薄壁型钢框架下表面,并与冷弯薄壁型钢框架固定连接;轻质混凝土现浇在由冷弯薄壁型钢框架和frp增强材料构成的整体框架中;饰面层设置在轻质混凝土浇筑层的上方,并与冷弯薄壁型钢框架固定连接;扁钢支撑间隔设置在预制楼板底部,通长布置,用于连接相邻预制楼板,扁钢支撑与冷弯薄壁型钢框架固定连接。

16.本发明的一种新型多层冷弯薄壁型钢结构体系的装配方法,包括以下步骤:

17.s1、装配底层竖向承重系统;

18.s11、将底层墙体边柱设置在横梁两端,并将中柱设置在横梁中部下表面,并将横梁与中柱和底层墙体边柱顶端固定连接,形成竖向承重整体框架;

19.s12、将连接件设置在横梁与墙体边柱相交位置;

20.s2、装配底层竖向承重系统与水平抗侧系统;

21.s21、将上导轨、下导轨分别穿过中柱顶端和底端的第三凹形槽设置在横梁下端板和基础上,上导轨和横梁下端板、下导轨和基础表面固定连接;

22.s22、将冷弯薄壁c型钢中柱设置在上导轨、下导轨之间,冷弯薄壁c型钢中柱与上导轨、下导轨之间固定连接形成轻钢骨架;

23.s23、将耗能支撑与刚性支撑布置在轻钢骨架内,耗能支撑的一端与设置在横梁与墙体边柱相交位置的连接件固定连接,另一端与相互铰接的刚性支撑通过第一钢绞线相连;刚性支撑置于中柱的方形洞口中;

24.s24、将结构板布置在轻钢骨架两侧,并与其固定连接形成整体;

25.s25、当水平抗侧系统安装完成后,在竖向承重系统中的梁柱框架两侧布置围护板,通过铰链固定连接形成组合耗能剪力墙;

26.s3、装配楼盖与组合耗能剪力墙;

27.s31、将直角梯形金属模块与横梁上十字形钢梁横板固定连接后;在直角梯形金属模块中的方形金属模块内浇筑轻质混凝土;

28.s32、将预制楼板的整体框架端头搭接在直角梯形金属模块中的楔形金属模块底板上,并固定连接成整体后,在预制楼板的整体框架内浇筑轻质混凝土并安装饰面层;

29.s4、装配上层组合耗能剪力墙以及上层组合耗能剪力墙与楼盖;

30.s41、将上层墙体边柱设置在下横梁两端,中柱设置在下横梁中上部,并将下横梁与中柱和边柱底端固定连接;

31.s42、将上横梁吊装至墙体边柱及中柱顶端,并固定连接形成竖向承重整体框架;

32.s43、将连接件设置在横梁与墙体边柱相交位置;

33.s44、按照步骤s2装配上层竖向承重系统与水平抗侧系统;

34.s45、按照步骤s3装配上层组合耗能剪力墙与楼盖。

35.有益效果:与现有技术相比,本发明的技术方案具有以下有益效果:

36.(1)本发明的一种新型多层冷弯薄壁型钢结构体系中的组合耗能剪力墙实现了竖向承重功能与水平抗侧功能分离,通过铰链连接钢管混凝土竖向承重框架与alc墙板,有效的隔断了墙体边柱传来的水平荷载,提高了结构竖向承载能力和稳定性;轻钢骨架与结构板的蒙皮效应成为结构抗侧的第一道防线,设置在组合墙体中的耗能支撑为结构抗侧的第二道防线,有效的解决了传统组合墙体受力传力单一,抗震防线单一的不足,提高了结构的耗能能力和抗倒塌能力。

37.(2)本发明的一种新型多层冷弯薄壁型钢结构体系中的耗能支撑可实现结构震后自复位,且便于更换。其中自复位耗能阻尼器中的第一阻尼单元用于抵抗小震、中震;第二阻尼单元用于抵抗大震;限位装置中的自锁功能可有效防止结构在强震作用下产生过大变形,极大的提高了组合墙体的耗能能力和抗侧性能。

38.(3)本发明的一种新型多层冷弯薄壁型钢结构体系中的各组成部件均可在工厂预制生产,现场安装工序简单,工业化程度高,有利于形成多层轻钢住宅结构的工业化生产、全预制装配、服役期可修复的成套建造技术。

附图说明

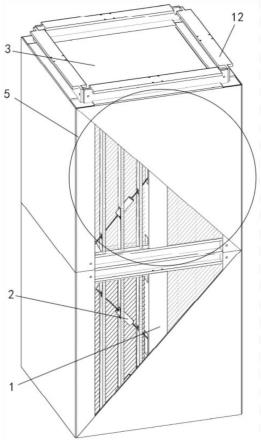

39.图1是本发明中新型多层冷弯薄壁型钢结构体系的结构示意图;

40.图2是本发明中竖向承重系统的结构示意图;

41.图3是本发明中墙体边柱构造示意图,其中(a)为底层墙体边柱构造示意图,(b) 为上层墙体边柱构造示意图;

42.图4是本发明中竖向承重系统中的中柱构造示意图,其中(a)为中柱整体结构示意图,(b)为中柱截面构造示意图;

43.图5是本发明中竖向承重系统中的抗拔件构造示意图;

44.图6是本发明中竖向承重系统中的横梁构造示意图,其中(a)为第一视图,(b) 为第二视图;

45.图7是本发明中水平抗侧系统的结构示意图;

46.图8是本发明中水平抗侧系统中的轻钢骨架示意图;

47.图9是本发明中水平抗侧系统中的耗能支撑构造示意图;

48.图10是本发明中自复位耗能阻尼器剖面示意图;

49.图11是本发明中活塞及钢绞线构造示意图;

50.图12是本发明中形状记忆合金组构造示意图;

51.图13是本发明中蝶形弹簧示意图;

52.图14是本发明中限位装置构造示意图,其中(a)为限位装置整体结构示意图,(b) 为限位装置剖面示意图;

53.图15是本发明中刚支撑构造示意图;

54.图16是本发明中组合耗能剪力墙的结构示意图;

55.图17本发明中alc墙板的构造示意图,其中(a)为整体结构示意图,(b)为局部放大图;

56.图18是本发明中连接铰链构造示意图,其中(a)为第一铰链结构示意图,(b)为第二铰链结构示意图;

57.图19是本发明中预制楼板剖面示意图;

58.图20是本发明中楼盖端头连接件构造示意图,其中(a)为第一视图,(b)为第二视图;

59.图中:竖向承重系统1、水平抗侧系统2、楼盖3、组合耗能剪力墙5、第一钢绞线 6、墙体边柱10、底层墙体边柱10-1、第一凹形槽10-1a、第一水平螺孔10-1b、上层墙体边柱10-2、第二凹形槽10-2a、第二水平螺孔10-2b、中柱11、第三凹形槽110、竖向螺孔111、方形洞口112、横梁12、十字形钢板主体120、上端板121、第一螺栓孔121-1、下端板122、第二螺栓孔122-1、第一竖板123、第三螺栓孔123-1、横板124、第四螺栓孔124-1、围护板13、蒸压加气混凝土墙板15、冷弯薄壁c型钢中柱200、开洞200-1、上导轨201、下导轨202、刚性支撑21、刚性杆210、自复位耗能阻尼器220、连接环 220-1、隔板220-2、第一阻尼单元220-3、第一缸体220-3a、粘滞阻尼液体220-3b、复位弹簧220-3c、活塞220-3d、活塞杆220-3e、流通孔220-3f、第二阻尼单元220-4、第二缸体220-4a、形状记忆合金组220-4b、第二钢绞线220-4c、蝶形弹簧220-4d、限位装置220-4e、第一孔隙220-4f、形状记忆合金220-4g、第一空隙220-4h、第二空隙220-4i、圆柱形铁块220-4j、圆台形空腔220-4k、中心圆柱220-4l、金属球220-4m、通道孔220-4n、圆孔220-4o、结构板23、轻质混凝土300、冷弯薄壁型钢框架301、预留槽301-1、frp 增强材料302、保温材料303、饰面层304、端头连接件31、第二竖板310-1、方形金属模块310-2、楔形金属模块310-3、第四凹槽310-4、第五螺栓孔310-5、第六螺栓孔310-6、钢筋32、扁钢支撑33、螺栓40、自攻螺钉41、抗拔件42、第一铰链43-1、滑动铰链板43-1a、第一固定铰链板43-1b、第一主轴43-1c、缓冲弹簧43-1d、第二铰链43-2、第二固定铰链板43-2a、折弯铰链板43-2b、第二主轴43-2c。

具体实施方式

60.下面结合附图和具体实施例对本发明进行详细的说明。

61.如图1-图20所示,本发明的一种新型多层冷弯薄壁型钢结构体系,该结构体系包括竖向承重系统1、水平抗侧系统2、楼盖3及连接件4。竖向承重系统1包含墙体边柱 10、中柱11、横梁12及围护板13;水平抗侧系统2包含轻钢骨架20、刚性支撑21、耗能支撑22和结构板23;楼盖3包含楼盖本体和端头连接件31,楼盖本体包括预制楼板30、钢筋32和扁钢支撑33;连接件4包括螺栓40、自攻螺钉41、抗拔件42、铰链 43。刚性支撑21和耗能支撑22设置在轻钢骨架20内,结构板23设置在轻钢骨架20 两侧,将轻钢骨架20、刚性支撑21、耗能支撑22包围在内;水平抗侧系统2设置在竖向承重系统1的整体框架中,其中耗能支撑22通过抗拔件42与竖向承重系统1固定连接,水平抗侧系统2与竖向承重系统1中的横梁12通过自攻螺钉41固定连接,形成组合耗能剪力墙5;预制楼板30为轻钢—轻混凝土免拆预制板,相邻预制楼板30通过扁钢支撑33连接为整体楼盖3,楼盖3与组合耗能剪力墙5通过端头连接件31固定连接。

62.如图2-6所示,竖向承重系统1包括墙体边柱10、中柱11、横梁12及围护板13;墙体

1,连接环220-1通过第一钢绞线6与刚性支撑21的四个角点连接;圆柱形壳体内靠近闭合端的一端设置一隔板220-2,将自复位耗能阻尼器由闭合端向开口端依次分成第一阻尼单元220-3和第二阻尼单元220-4;第一阻尼单元220-3包括第一缸体220-3a、粘滞阻尼液体220-3b、复位弹簧220-3c、活塞220-3d和活塞杆220-3e;第一缸体220-3a 内充满粘滞阻尼液体220-3b;活塞220-3d位于缸体220-3a内靠近闭合端的一侧,其上开有流通孔220-3f,活塞杆220-3e一端与活塞220-3d连接为一体,另一端穿过隔板220-2 沿圆柱形壳体的轴线方向伸出第一缸体220-3a外,进入第二阻尼单元220-4;复位弹簧 220-3c套设在活塞杆220-3e上,并设置在隔板220-2与活塞220-3d之间;第二阻尼单元220-4包括第二缸体220-4a、形状记忆合金组220-4b、第二钢绞线220-4c、蝶形弹簧 220-4d和限位装置220-4e;第二缸体220-4a内侧一圈设置多排形状记忆合金组220-4b,第二缸体220-4a靠近开口的一端设置碟形弹簧220-4d和限位装置220-4e;同一横截面上的一组形状记忆合金220-4b中心预留第一孔隙220-4f,相邻形状记忆合金220-4g之间预留第一空隙220-4h;相邻形状记忆合金组220-4b之间预留第二空隙220-4i;第二钢绞线220-4c为变直径钢绞线,其一端与活塞杆220-3e端头连接,另一端依次穿过多排形状记忆合金组220-4b、蝶形弹簧220-4d和限位装置220-4e后与墙体边柱10和横梁 12之间的抗拔件42固定连接,形状记忆合金组220-4b和蝶形弹簧220-4d之间的第二钢绞线220-4c上设有挡块;挡块为圆柱形铁块220-4j,限位装置220-4e包括圆台形空腔220-4k、中心圆柱220-4l和金属球220-4m,中心圆柱220-4l位于圆台形空腔220-4k 中,中心圆柱220-4l内设置通道孔220-4n,侧面设有多个与通道孔220-4n贯穿的圆孔 220-4o;每个圆孔220-4o内设置一金属球220-4m,金属球220-4m的直径大于圆孔220-4o 直径。

66.刚性支撑21为四根相互铰接的刚性杆210构成的方形连接件,刚性支撑21与设置在水平抗侧系统2中的耗能支撑22相连接,具体为方形刚性支撑21的四个角点与其对角线方向上的四个自复位耗能阻尼器220通过第一钢绞线6连接,第一钢绞线6的一端与刚性支撑21的铰接点相连,另一端与自复位耗能阻尼器220外表面上的连接环220-1 相连。

67.轻钢骨架20的上导轨201与上横梁12的下端板122通过自攻螺钉41固定连接,轻钢骨架20的下导轨202与下横梁12的上端板121通过自攻螺钉41固定连接;自复位耗能阻尼器220设置在轻钢骨架20中柱200的开洞200-1中;刚性支撑21设置在竖向承重系统1的中柱11开洞112中;自复位耗能阻尼器220中延伸出来的第二钢绞线 220-4c依次穿过各个轻钢骨架中柱200的开洞200-1,与横梁12和墙体边柱10相交位置处的抗拔件42固定连接;自复位耗能阻尼器220与刚性支撑21通过第一钢绞线6固定连接,第一钢绞线6的一端与自复位耗能阻尼器220闭合端外表面处的连接环220-1 相连,另一端与刚性支撑21的角点相连;结构板23设置在轻钢骨架20两侧,通过自攻螺钉41固定连接;水平抗侧系统2与竖向承重系统1共同组成了如图17所示的组合耗能剪力墙5。本发明中的耗能支撑22与竖向承重系统1通过抗拔件42连接,为了保证破坏集中于耗能支撑22而非抗拔件42处,因此,本发明申请的抗拔件42应有所强化;此外,刚性支撑21要求无损坏,因此刚性杆210可采用钢混组合结构或frp增强材料,且刚性杆210之间相互铰接。

68.如图16-18所示,围护板13采用蒸压加气混凝土墙板15,但不局限于alc墙板 15,alc墙板15设置在竖向承重系统1的整体框架两侧,alc墙板15与墙体边柱10 及上下横梁12通过铰链43连接;铰链43预先固定在alc墙板15四周表面,包含第一铰链43-1和第二铰链

43-2,第一铰链43-1包含滑动铰链板43-1a、第一固定铰链板 43-1b、第一主轴43-1c和缓冲弹簧43-1d,第一固定铰链板43-1b与第一主轴43-1c两端嵌套连接,与alc墙板15表面固定连接;滑动铰链板43-1a嵌套在第一主轴43-1c 中间,与横梁十字形钢板主体120中的横板124固定连接;第一主轴43-1c上的滑动铰链板43-1a与第一固定铰链板43-1b之间设置缓冲弹簧43-1d;第二铰链43-2与第一铰链43-1构造相似,包含第二固定铰链板43-2a、折弯铰链板43-2b和第二主轴43-2c;第二固定铰链板43-2a与第二主轴43-2c两端嵌套连接,第二固定铰链板43-2a嵌入alc 墙板15内,与alc墙板15固定连接;折弯铰链板43-2b嵌套在第二主轴43-2c中间,与墙体边柱10固定连接。

69.第一铰链43-1和第二铰链43-2的第一固定铰链板43-1b、第二固定铰链板43-2a和第一主轴43-1c、第二主轴43-2c预先嵌入alc墙板15中,与alc墙板15通过自攻螺钉固定连接;第一铰链43-1的滑动铰链板43-1a与上、下横梁12的上端板121、下端板122通过自攻螺钉固定连接,在第一铰链43-1中设置弹簧43-1d是为了起到耗能和缓冲的作用;第二铰链43-2的折弯铰链板43-2b与墙体边柱10固定连接,通过铰链43 连接的方式可以有效的削弱墙体边柱传递到围护墙板13的水平荷载,从而提高了墙体5 的承载能力和稳定性。

70.如图19-20所示,楼盖3包含楼盖本体和端头连接件31,楼盖本体包括预制楼板 30、钢筋32和扁钢支撑33,预制楼板30包含轻质混凝土300、冷弯薄壁型钢框架301、 frp增强材料302、保温材料303和饰面层304,预制楼板30为轻钢—轻混凝土免拆预制板,相邻预制楼板30底部与多条扁钢支撑33通过自攻螺钉41固定连接形成整体楼盖3,楼盖3两端预留有第七螺栓孔34,冷弯薄壁型钢框架301为由四根冷弯薄壁u型钢组成的方形框架,冷弯薄壁u型钢之间通过自攻螺钉41固定连接,冷弯薄壁型钢框架301上表面设置预留槽301-1,钢筋32布置在预留槽301-1内;保温材料303内嵌在冷弯薄壁型钢框架301内;frp增强材料302铺设在冷弯薄壁型钢框架301下表面,通过自攻螺钉41与冷弯薄壁型钢框架301固定连接;轻质混凝土300现浇在由冷弯薄壁型钢框架301和frp增强材料302构成的整体框架305中;饰面层304设置在轻质混凝土300浇筑层的上方,通过自攻螺钉41与冷弯薄壁型钢框架301固定连接。扁钢支撑 33设置在预制楼板30底部,通长布置,用于连接相邻预制楼板30;扁钢支撑33与预制楼板30中的冷弯薄壁型钢框架301通过自攻螺钉41固定连接;相邻扁钢支撑33间距不大于1.5m。

71.如图20所示,端头连接件31包含中空的直角梯形金属模块310和轻质混凝土311,中空直角梯形金属模块310板厚不小于10mm,内部设置第二竖板310-1,将直角梯形金属模块310分为方形金属模块310-2和楔形金属模块310-3两部分;直角梯形金属模块310的竖向直角端面设有第四凹槽310-4,第四凹槽310-4内设有第五螺栓孔310-5,直角梯形金属模块310与横梁12通过第四凹槽310-4内的第五螺栓孔310-5配合螺栓 40连接,轻质混凝土311现浇在方形金属模块310-2中;中空的楔形金属模块310-3底板设有第六螺栓孔310-6,楼盖3的端头搭接在楔形金属模块310-3的底板上,两者通过预留的第五螺栓孔310-5、310-6配合螺栓40固定连接。

72.一种新型多层冷弯薄壁型钢结构体系的装配方法,该方法包括底层竖向承重系统 1-1的装配方法,底层竖向承重系统1-1与水平抗侧系统2的装配方法、楼盖3与组合耗能剪力墙5的装配方法、上层组合耗能剪力墙5以及上层组合耗能剪力墙5与楼盖3 的装配方法。

73.底层竖向承重系统的装配方法包括以下过程:

74.第一步:将底层墙体边柱10-1设置在横梁12两端,同时将横梁十字形钢板主体120 的第一竖板123两端分别嵌入底层墙体边柱10-1上端部的第一凹形槽中,中柱11设置在横梁下端板122中下部,通过螺杆14将横梁12与中柱11和底层墙体边柱10-1顶端固定连接,形成竖向承重整体框架;

75.第二步:将抗拔件42设置在横梁12下端板122与底层墙体边柱10-1相交位置;

76.底层竖向承重系统1-1与水平抗侧系统2的装配方法包括以下过程:

77.第一步:将上导轨201和下导轨202分别穿过中柱11顶端和底端的第三凹形槽110 设置在横梁下端板122和底部基础上,上导轨201和横梁下端板122以及下导轨202和底部基础表面通过螺栓40固定连接;

78.第二步:将冷弯薄壁c型钢中柱200设置在上导轨201和下导轨202之间,冷弯薄壁c型钢中柱200与上导轨201、下导轨202之间通过自攻螺钉41固定连接形成轻钢骨架20;

79.第三步:将耗能支撑22与刚性支撑21布置在轻钢骨架20内,耗能支撑22穿过冷弯薄壁c型钢中柱200上设置的开洞200-1,其一端与设置在横梁12与墙体边柱10-1 相交位置的抗拔件42固定连接,另一端与相互铰接的刚性支撑21通过第一钢绞线6相连;刚性支撑21置于钢管混凝土中柱11的方形洞口112中;

80.第四步:将结构板23布置在轻钢骨架20两侧,并通过自攻螺钉41固定连接形成整体;

81.第五步:当水平抗侧系统2安装完成后,在竖向承重系统1的梁柱框架两侧布置 alc墙板15,通过铰链43固定连接形成组合耗能剪力墙5;

82.楼盖3与组合耗能剪力墙5的装配方法包括以下过程:

83.第一步:将横梁十字形钢板主体120的横板124嵌入端头连接件31的直角梯形金属模块310第四凹槽310-4中,并将横板124与直角梯形金属模块310通过螺栓40固定连接后;在直角梯形金属模块310中的方形金属模块310-2内浇筑轻质混凝土311;

84.第二步:将预制楼板框架305端头搭接在直角梯形金属模块310中的楔形金属模块 310-3底板上,通过螺杆40固定连接成整体后,在预制楼板框架305内浇筑轻质混凝土 311并安装饰面层304。

85.上层组合耗能剪力墙5以及上层组合耗能剪力墙5与楼盖3的装配方法包括以下过程:

86.第一步:将上层墙体边柱10-2设置在下横梁12两端,同时将下横梁十字形钢板主体120的第一竖板123两端分别嵌入上层墙体边柱10-2底端的第二凹形槽中,中柱11 设置在下横梁上端板121中上部,通过螺杆14将下横梁12与中柱11和上层墙体边柱 10-2底端固定连接,形成竖向承重整体框架;

87.第二步:将上横梁12吊装至上层墙体边柱10-2及中柱11顶端,通过螺杆14固定连接形成竖向承重整体框架;

88.第三步:将抗拔件42设置在横梁12与上层墙体边柱10-2相交位置;

89.第四步:按照步骤s2中底层竖向承重系统1-1与水平抗侧系统2的装配方法装配上层竖向承重系统1-2与水平抗侧系统2;

90.第五步:按照步骤s3中楼盖3与组合耗能剪力墙5的装配方法装配上层组合耗能剪力墙5与楼盖3。

91.本发明的新型装配式多层冷弯薄壁型钢结构体系,有效的提高了冷弯薄壁型钢住宅的承载能力和抗侧性能,且震后易修复;各部件均可在工厂批量预制和现场拼装,装配施工简便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1