一种隔板加强型毂形节点及其数字化设计方法和制作方法与流程

1.本发明涉及建筑钢结构技术领域,更具体涉及一种隔板加强型毂形节点及其数字化设计方法和制作方法。

背景技术:

2.钢结构单层网壳结构是空间建筑结构中常用的一种结构形式,广泛应用于机场、车站、医院、展示中心等对美观、采光要求较高的建筑。单层网壳结构形式美观、传力路径明确、杆件多以压弯为主。由于单层网壳结构的杆件夹角小,相较于其他结构形式,杆件交汇处可能存在重叠问题,若采用直接相贯,其节点的承载力经常不满足规范的要求,需要采取措施避免杆件直接相贯。

3.目前设计行业和工程界的常见做法是,在相交位置增加柱状毂形配件或焊接球,甚至直接采用铸钢件代替。增加柱状毂形配件或焊接球的方案,当单层网壳呈曲面分布,杆件间夹角较小时,为避免构件间重叠问题,往往需要加大毂形配件或焊接球尺寸,并存在毂形配件或焊接球形状尺寸种类繁多现象,这样势必影响建筑美观,同时也给加工造成困难,制作效率低。而若采用铸钢件代替该节点,铸钢节点的生产周期较长,会制约项目的施工进度,影响工期,且铸钢节点成本高昂,会大幅度增加工程造价。

4.综上所述,现有单层网壳结构节点处理方法在处理构件呈小角度分布的曲面网壳时,在承载力方面不理想,并存在毂形节点尺寸过大,形状及尺寸种类多,影响建筑美观,加工难度大,制作效率低等问题。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种用于单层网壳结构隔板加强型毂形节点及其数字化设计方法和制作方法,外形美观,传力直接,加工便捷,制作效率高,节点承载力高,解决了如下问题:(1)传统毂形节点做法在处理单层网壳杆件小角度相交时毂形节点尺寸过大,形状及尺寸种类多,影响建筑美观等问题;(2)传统毂形节点做法节点承载能力不足,加工复杂,制作效率低等问题;(3)传统设计方法需要大量人员投入,借助数字化设计方法可提高建模效率,实现参数化放样、自动化归并和自动化出图,为单层网壳结构提供了自动化设计和产业化制造的成套解决方案。

6.为实现上述目的,本发明提供了如下技术方案:一种隔板加强型毂形节点,包括节点圆管柱,沿所述节点圆管柱的周围设置有若干个结构构件,相邻所述结构构件之间设置有外隔板,所述节点圆管柱的长度大于结构构件外边缘,节点圆管柱的顶部和底部内设加劲板,所述外隔板位于结构构件重叠处,以避免构件重叠导致的存在隐蔽焊缝的问题,及构件相交产生的局部承载力不足的问题,所述结构构件根据节点圆管柱和外隔板布置,以最近面为基准切除多余部分实体,并得到相贯口,所述节点圆管柱与内部的加劲板通过熔透

焊缝连接,所述外隔板与节点圆管柱通过熔透焊缝连接,所述结构构件与外隔板、节点圆管柱通过相贯焊缝连接。

7.节点圆管柱长度较结构构件外边缘突出一定尺寸,以满足安装和焊接需求;节点圆管柱内设顶部加劲板和底部加劲板;外隔板位于结构构件相交位置,一端与节点圆管柱熔透焊接;结构构件表面通过相贯焊缝连接于节点圆管柱和外隔板。

8.进一步,毂形节点通过外隔板差异化来保证节点圆管柱直径的模数化。

9.进一步,所述外隔板外伸长度均大于结构构件上、下翼缘轮廓边线交点与节点圆管柱外表面垂线长度。

10.进一步,所述结构构件可为箱型构件、h形构件、圆形构件。

11.进一步,所述结构构件之间正交或斜交。

12.一种隔板加强型毂形节点数字化设计方法,采用计算机语言编制设计程序,具体技术路径如下:步骤一,对单层网壳结构构件赋予具体截面规格,并拉伸为实体;步骤二,根据单层网壳结构几何形状寻找构件中心线所在空间三维曲面,并生成三维辅助面;步骤三,单层网壳构件中心线相交节点位于步骤二生成的三维辅助面上,通过三维辅助面法线确定单层网壳各节点所在位置节点圆钢管方位;步骤四,节点圆钢管直径在提前输入的截面库中从小到大自动优选,网壳结构构件两两对比,当小截面构件至少有50%截面面积与在节点圆管柱接触为判断条件,得到各节点圆钢管直径,并根据优选结果按照模数进行归并,读取某相交节点处网壳构件最大壁厚为t1(以下余同),将节点圆管柱壁厚赋予为1.2 t1;步骤五,各节点网壳构件实体以节点圆管柱外壁面为基准,切除多余部分实体,得到切除后网壳构件实体,读取网壳构件与节点圆管柱外壁板切割处断面尺寸,将节点圆管柱长度取为最大断面长度两端各外扩一定尺寸,外扩尺寸一般取t1,也可人为干预调整,至此,节点圆钢管方位、直径、长度、厚壁确定;步骤六,根据网壳构件与节点圆管柱外壁板切割得到的断面,在断面上端、下端平齐位置各布置一道内加劲板,加劲板厚度取1.2t1,判断加劲板间距,若间距大于500mm,则增加加劲板数量,一般加劲板最大间距为500mm,或与上下两块加劲板等间距布置;步骤七,读取网壳实体构件上、下翼缘轮廓边线交点与节点圆管柱外表面垂线为辅助线,通过辅助线明确外隔板布置方向,外隔板长度在辅助线长度的基础上向构件腹板相交线方向外伸一定距离,一般取为50mm,有必要时可人为干预调整外伸长度,外隔板厚度取1.2t1;步骤八,将前述步骤五所得的网壳构件和节点圆管柱、外隔板三者以最近面为基准,切除多余部分实体,至此,得到完整的外隔板加强型毂形节点三维实体模型;步骤九,根据步骤八所得三维实体模型,出具毂形节点深化设计图纸,深化图纸以参数化方式进行表达,关键参数如图8所示,主要体现d、t、 h、上弦du1/du2

…

dun、下弦dd1/dd2

…

ddn,以及每块连接板的边长li1~li4、对角线长度di1/di2等参数。

13.本技术设计程序可以确定节点圆钢柱方位、直径、高度、壁厚等信息,并进行模式化归并;可以确定外隔板方位、外伸长度和厚度等信息;可以以参数化方式出具深化图纸。

14.进一步,单层网壳曲率平缓,各结构构件截面高度接近时,结构构件上、下翼缘轮廓边线有相交节点。

15.进一步,单层网壳曲率较大,各结构构件截面高度接近时,某结构构件上、下翼缘轮廓边线与其相邻构件腹板外表皮所在平面有相交节点。

16.进一步,单层网壳各结构构件截面高度相差较大时,某结构构件上、下翼缘轮廓边线与其相邻构件腹板外表皮所在平面有相交节点。

17.一种隔板加强型毂形节点加工制作方法,具体包括如下步骤:步骤一,根据深化图纸所示规格及尺寸,将圆钢管分段切割,长度为h,在圆柱体上下表面上根据di尺寸做标记,并绘制外隔板定位辅助线;步骤二,切割圆形加劲板,并与圆柱体焊接,其中上下两块加劲板位置与结构构件上、下翼缘对应;步骤三,切割所需外隔板,根据定位辅助线与圆钢管进行装配,采用熔透焊缝焊接,完成毂形节点的工业化制造,并运至施工现场;步骤四,结构构件通过数控切割,进行相贯线切割,并然后运至现场;步骤五,现场将毂形节点通过临时支架固定,结构构件通过相贯焊缝焊接于毂形配件上,完成构件与毂形节点的装配和焊接。

18.综上所述,本发明解决了传统毂形节点做法在处理单层网壳杆件小角度相交时时毂形节点尺寸过大,形状及尺寸种类多,影响建筑美观等问题,与现有技术相比,本发明具有如下有益效果:结构构件相交处设置节点圆管柱和外隔板,以避免构件重叠导致的存在隐蔽焊缝的问题,及构件相交产生的局部承载能力不足的问题,并有效避免了毂形节点尺寸过大、形状及尺寸种类多、影响建筑美观,实现了节点构造承载力高,结构构造简捷、加工便捷、制作效率高,降低了工程造价、缩短了工期;所述数字化设计方法,运用计算机编制设计程序非常有效的解决了设计过程中大量人员的投入,提高了建模效率,实现参数化放样、自动化归并和自动化出图,为单层网壳结构提供了自动化设计和产业化制造的成套解决方案。

附图说明

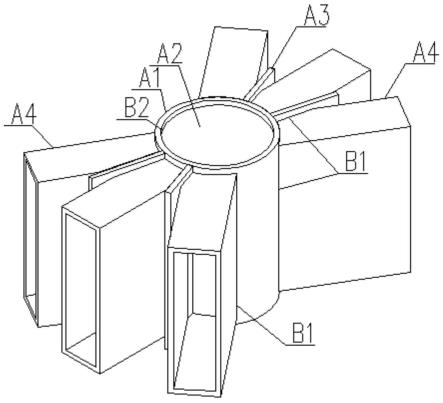

19.图1为本发明实施例结构示意图;图2为本发明实施例结构爆炸图;图3为本发明实施例结构俯视图;图4为本发明实施例结构正视图;图5为本发明实施例结构侧视图;图6为本发明实施例中毂形节点的示意图;图7是本发明中一种实施方式的数字化设计流程图;图8是本发明中一种实施方式的深化出图关键参数示例图。

20.标注说明:a1、节点圆管柱;a2、加劲板;a3、外隔板;a4、结构构件;b1、相贯焊缝;b2、熔透焊缝。

具体实施方式

21.参照图1至图8对本发明一种隔板加强型毂形节点及其数字化设计方法和制作方法的具体实施方式作进一步的说明。

22.如图1-图6所示,隔板加强型毂形节点包括节点圆管柱a1、内加劲板a2、外隔板a3及节点圆管柱周围设置的若干个结构构件a4。

23.其中节点圆管柱a1采用圆钢管,内加劲板a2采用实心钢板,外隔板a3采用实心钢板,节点圆管柱a1、内加劲板a2和外隔板a3厚度取1.2倍结构构件a4壁厚,结构构件a4采用箱形构件。

24.节点圆管柱a1、内加劲板a2和外隔板a3形成图6所示毂形节点,若干个结构构件a4连接于毂形节点上,形成了一种隔板加强型毂形节点。

25.不限于上述实施例,根据需要,结构构件a4可以采用箱形构件、h形构件和圆形构件,结构构件a4可以为两根、三根,甚至多根,布置形式可以为正交或斜交,内加劲板a2可以设置两道、三道,甚至多道,外隔板外伸长度可以根据需要调整,节点圆管柱、内加劲板和外隔板厚度可以根据需要调整。

26.本发明的具体数字化设计方法如下:第一步:将单层网壳结构中心线模型导入设计程序,并赋予各结构构件a4截面尺寸,如箱形截面b500x150x16x16,计算机自动拉伸为实体;第二步,根据导入的单层网壳中心线模型,生成空间三维辅助曲面;第三步,单层网壳构件中心线相交节点在第二步生成的三维辅助曲面上捕捉法线方向,以此法线方向确定节点圆管柱方向;第四步,设计程序在提前输入的截面库中从小到大优选节点圆管柱a1直径,使结构构件a4(b500x150x16x16)有50%截面面积与节点圆管柱接触为满足条件,并进行模式化归并,得到节点圆管柱a1合理直径d为351mm,读取结构构件a4壁厚为t1,此处t1=16mm,将节点圆管柱a1壁厚赋予为1.2t1,即20mm(小数点向上进位),至此,生成明确方向、直径和壁厚的带一定长度的节点圆管柱,待下一步明确长度取值h;第五步,结构构件a4(b500x150x16x16)以上述第四步生成的带一定长度的节点圆柱体外壁板面为基准,切除多余部分实体,得到切除后构件实体,读取最大断面尺寸,具体数据为508mm,将读取的数据增加2t1,即32mm,得到节点圆管柱a1的长度h为540mm,至此,得到方位为节点所在处辅助曲面法线方向,长度540mm,直径351mm,壁厚为20mm的节点圆管柱a1;第六步,根据上述第五步切除多余部分实体的结构构件a4与节点圆管柱a1相切割断面,分别在断面上、下端平齐位置各设置一道节点圆管柱a1的圆形内加劲板a2,厚度取1.2t1,即20mm;第七步,读取网壳实体构件a4(b500x150x16x16)上、下翼缘轮廓边线交点与节点圆钢管外表面垂线为辅助线,以此辅助线作为外隔板a3的布置方位,外隔板a3外伸长度在辅助线长度的基础上向构件腹板相交线方向外伸50mm,取外隔板a3厚度为1.2t1,即20mm,取外隔板a3高度为h,即540mm;第八步,将前述第五步所得的结构构件a4(截面b500x150x16x16)与节点圆管柱a1、外隔板a3三者以最近面为基准,切除多余实体,至此,得到完整的外隔板加强型毂形节

点三维实体模型;第九步,根据前述第八步所得三维实体模型,出具毂形节点深化设计图纸。深化图纸以参数化方式进行表达,输出具体数据d=351mm、t=20mm、h=540mm,上弦du1=88mm、du2=330mm、du3=87mm、du4=331mm,下弦dd1=88mm、dd2=330mm、dd3=87mm、dd4=331mm,连接外隔板边长l11=242mm、l12=540mm、l13=242mm、l14=540mm、d11=592mm、d12=592mm,l21=114mm、l22=540mm、l23=114mm、l24=540mm、d21=559mm、d22=559mm,l31=213mm、l32=540mm、l33=213mm、l34=540mm、d31=581mm、d32=581mm,l41=174mm、l42=540mm、l43=174mm、l44=540mm、d41=567mm、d42=567mm。

27.本发明的具体加工过程如下:实例一:单层网壳曲率平缓,结构构件截面高度相近。

28.步骤一,根据深化图纸所示规格及尺寸,将圆钢管p351x20分段切割,分段长度为540mm,在圆管柱上、下表面标记分别标记尺寸du1=88mm、du2=330mm、du3=87mm、du4=331mm,dd1=88mm、dd2=330mm、dd3=87mm、dd4=331mm,并绘制外隔板定位辅助线;;步骤二,切割两块直径为311mm,厚度为20mm的圆形加劲板,并与步骤一所得节点圆管柱p351x20焊接,其中上下两块加劲板位置与结构构件上、下翼缘对应;步骤三,分别切割尺寸为l11=242mm、l12=540mm、l13=242mm、l14=540mm、d11=592mm、d12=592mm,l21=114mm、l22=540mm、l23=114mm、l24=540mm、d21=559mm、d22=559mm,l31=213mm、l32=540mm、l33=213mm、l34=540mm、d31=581mm、d32=581mm,l41=174mm、l42=540mm、l43=174mm、l44=540mm、d41=567mm、d42=567mm的四块外隔板,根据步骤一确定的定位辅助线与节点圆钢管p351x20进行装配,采用熔透焊缝焊接,完成毂形节点的工业化制造,并运至施工现场;步骤四,六个截面为b500x150x16x16的结构构件通过数控切割,进行相贯线切割,并然后运至现场;步骤五,现场将步骤三所得的毂形节点通过临时支架固定,步骤四所得的六个截面为b500x150x16x16的结构构件通过相贯焊缝焊接于毂形节点上,完成构件与毂形节点的装配和焊接。

29.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,比如外隔板伸入结构构件中,节点圆管柱采用椭圆形、箱形、甚至异形,或取消节点圆管柱后在外隔板相交处设实心圆柱体等,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1