一种可更换耗能层的装配式粘弹性-摩擦减震器

1.本发明属于减震器领域,尤其是一种可更换耗能层的装配式粘弹性-摩擦减震器。

背景技术:

2.粘弹性减震器和摩擦减震器是建筑结构中抗风和抗震最常用的减震器。粘弹性阻尼器在小位移荷载激励下具有良好的耗能能力和抗疲劳能力,而在大位移幅值荷载激励下提供的阻尼力明显下降,在钢板和粘弹性材料连接处易于发生损伤破坏致减震器失效,并且减震耗能能力频率依赖性较强,在低频荷载激励下减震耗能效果较差。摩擦减震器在多次的小位移荷载激励(风振和小震)下磨损疲劳现象严重,导致减震器失效;在大位移幅值荷载激励下仍然可以保持较好的减震耗能效果,不易因为位移幅值过大而损坏,并且其频率依赖性较小。因此,结合两种减震器的优势,将两种减震器进行有机复合,避免或改善两种减震器的缺点十分必要。

3.传统的粘弹性减震器一般采用整体高温高压硫化的方式制作而成,对于不同结构的减震,减震器尺寸规格不同,这样需要大量各种尺寸规格的模具,经济成本较高,易造成浪费。同时较大阻尼器会对模具的尺寸和硫化机的规模要求较高,不便于产业化生产制作。在大位移激励造成减震器损伤,或外界环境造成减震器老化损伤,其损伤往往仅发生在局部,此时进行需将整个粘弹性材料耗能层全部替换并重新进行整体高温高压硫化,会造成严重的资源浪费。采用胶粘连接通常无法达到粘弹性减震器连接性能的使用要求。传统的摩擦减震器中基础摩擦板和摩擦片在长期恒定正压力的静接触下,往往局部会产生连接或冷凝固现象,导致整个减震无法正常使用。同时工作中发生损伤往往发生摩擦片的局部,导致整个减震无法正常使用,也会造成严重的资源浪费。

技术实现要素:

4.针对现有技术中存在的问题,提供一种可更换耗能层的装配式粘弹性-摩擦减震器。

5.本发明是通过以下技术方案来实现:

6.一种可更换耗能层的装配式粘弹性-摩擦减震器,包括粘弹性减震器和摩擦减震器;

7.所述粘弹性减震器包括两个同轴且间隔设置的连接柱,连接柱包括多个第一钢板并呈放射状排布,多个第一钢板的同一端相互固接,各第一钢板的两侧均设置有粘弹性材料块,粘弹性材料块的外侧设置有第三钢板,第三钢板将粘弹性材料块压装在第一钢板的两侧,同时第三钢板连接两个连接柱;

8.所述摩擦减震器包括摩擦板框、连接锚固板和第四钢板;

9.两个连接锚固板对称设置在粘弹性减震器单元的两端,并分别与两个连接柱的端部固接,多个第四钢板环向设置在连接锚固板的边缘,第四钢板的一端与第四钢板固接,另一端向粘弹性减震器单元的另一端延伸,摩擦板框套设在粘弹性减震器两端的多个第四钢

板上,摩擦板框与各第四钢板之间压装有摩擦片。

10.优选的,所述连接柱由四个第一钢板组成,连接柱的横截面为十字型。

11.优选的,所述第三钢板通过预紧螺栓与第一钢板连接;

12.所述预紧螺栓包括螺栓以及套设在其上的弹簧,螺栓上设置有预压位移刻度值,用于定量调节预压位移进而控制预压力的大小。

13.优选的,所述第三钢板和第一钢板上设置有用于安装粘弹性材料块的凹槽,粘弹性材料块的两侧粘接在凹槽中。

14.优选的,所述第三钢板和第一钢板之间设置有多个粘弹性材料块。

15.优选的,所述摩擦板框由多个基础摩擦板首尾连接形成矩形筒状结构,所述摩擦板框套设在多个第四钢板的外侧。

16.优选的,相邻两个基础摩擦板的拼接处设置有l型钢板,l型钢板分别与两个基础摩擦板连接。

17.优选的,所述第四钢板的外壁上设置有用于安装摩擦片的凹槽。

18.优选的,所述第四钢板和基础摩擦板之间设置有多个摩擦片。

19.优选的,所述连接锚固板的外侧设置有连接钢板。

20.与现有技术相比,本发明具有以下有益的技术效果:

21.本发明的可更换耗能层的装配式粘弹性-摩擦减震器,采用装配式连接,均采用板式构造,易于生产和装配。耗能材料层,均采用多个尺寸规格较小的耗能材料单元组合而成。大幅度降低了用于粘弹性材料制作的模具的种类和尺寸,避免了使用对减震器整体进行高温高压硫化的复杂工艺,提升了制作粘弹性材料原料的使用率和生产效率,起到了经济节能环保的作用,更加利于产业化大规模生产制作。减震器中的某粘弹性材料单元发生损伤破坏时,可以通过拆卸高强螺栓进行损伤破坏单元的针对性高效更换,其他未发生损伤破坏的粘弹性材料单元继续工作使用,大幅度提升了粘弹性材料单元的使用率,避免了浪费。

22.进一步的,本发明采用强力胶粘剂和预紧螺对第一钢板与粘弹性材料单元共同作用进行连接,大幅度提升了连接能力,提升了整个减震器的变形能力。高强预紧螺栓头部与第三钢板之间设置有高强弹簧,螺栓上设置有预压位移刻度数值,可定量调节预压位移,控制预压力的大小,从而可以合理控制粘弹性减震器单元提供的刚度和阻尼的大小,大幅度提高了粘弹性减震器单元提供阻尼力的灵活性。

23.进一步的,本发明摩擦减震器单元中高强预紧螺设置有高强弹簧,螺栓上设置有预压位移刻度数值,可定量调节预压位移,控制预压力的大小,从而控制装配式摩擦减震器单元提供的刚度和阻尼的大小。大幅度提高了摩擦减震器单元提供阻尼的灵活性。同时,摩擦减震器单元在工作中某摩擦片元件出现磨损破坏,可以通过拆卸高强螺栓进行损伤破坏单元的针对性高效更换,其他未发生损伤破坏的摩擦片元件继续工作使用,大幅度提升了粘弹性材料单元的使用率,避免了浪费。

24.进一步的,普通的板式粘弹性减震器和摩擦减震器仅能进行单方向减震耗能,本发明将粘弹性减震器单元和两个摩擦减震器单元有机组合实现了减震器多方向减震耗能。

25.进一步的,本发明装配式减震器结合了粘弹性减震器和摩擦减震器的技术优点,在小位移荷载激励下,粘弹性减震器承担大部分耗能作用,且耗能性能和疲劳性能良好;大

位移荷载激励下,粘弹性减震器和摩擦减震器同时工作,共同耗散地震能量,使减震器减震耗能能力大幅度提高。

26.进一步的,可以防止摩擦减震器发生磨损后而导致整个减震器失效,可以防止大位移幅值下粘弹性减震器的粘弹性材料层与钢板之间连接破坏后而导致整个减震器失效,大幅度提高了减震器的安全系数,保证减震器在小位移和大位移荷载激励下均能保持良好的减震耗能能力和优异的抗疲劳性能。

27.进一步的,粘弹性减震器具有较强的频率依赖性,在低频荷载激励下减震耗能效果较差,而频率对摩擦减震器耗能减震效果的影响很小;两种减震器经过本发明有机结合进行共同的耗能减震,大幅度拓宽了减震器的减震频域。

附图说明

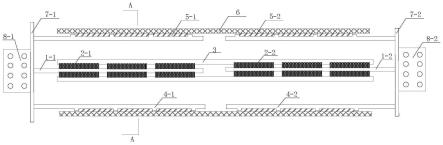

28.图1为本发明实施例中减震器的纵向剖面图;

29.图2为本发明实施例中减震器的横向剖面图。

30.其中:1-1-第一钢板,1-2-第二钢板,2-1-第一粘弹性材料块,2-2-第二粘弹性材料块,3-第三钢板,4-1-第四钢板,4-2-第五钢板,5-1-第一摩擦片,5-2-第二摩擦片,6-基础摩擦板,7-1-第一连接锚固钢板,7-2-第二连接锚固钢板,8-1-第一连接钢板,8-2-第二连接钢板,9-1-外预紧螺栓,9-2-内预紧螺栓,10-2-内弹簧,10-1-外弹簧,11-第二高强预紧螺栓,12-第二高强弹簧,13-连接螺丝,14-l型钢板。

具体实施方式

31.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

32.参阅图1和2,一种可更换耗能层的装配式粘弹性-摩擦减震器,包括粘弹性减震器和摩擦减震器,所述粘弹性减震器包括两个装配式“十”字型粘弹性减震器单元,摩擦减震器包括两个矩形装配式摩擦减震器单元;所述两个“十”字型粘弹性减震器单元对称且同轴连接,两个矩形装配式摩擦减震器单元分别对应套装在两个装配式“十”字型粘弹性减震器单元外部。

33.所述“十”字型的粘弹性减震器单元在水平和竖向均对称,粘弹性减震器单元包括十字柱和粘弹性材料块2-1。

34.所述十字柱的一端与摩擦减震器单元的底部固接,另一端向另一粘弹性减震器单元方向延伸,十字柱由四块第一钢板1-1拼接组成,四块钢板的同一端相互连接,相邻两块钢板的夹角为直角,每块第一钢板1-1的两侧均设置有粘弹性材料块2-1,粘弹性材料块2-1通过第三钢板压装在第一钢板1-1的两侧,同时两个同轴对称的十字柱通过第三钢板连接。

35.每个粘弹性材料块2-1的外侧均设置有第三钢板,第三钢板3的两端分别位于两个十字柱的第一钢板的一侧,两个第三钢板3通过螺栓组连接,将粘弹性材料块2-1压装在第一钢板1-1的两侧,同时实现两个十字柱的连接,即实现两个“十”字型粘弹性减震器单元的同轴连接。

36.所述螺栓组包括两个预紧螺栓,分别为外预紧螺栓9-1和内预紧螺栓9-2,外预紧螺栓9-1和内预紧螺栓9-2上分别设置有外弹簧10-1和内弹簧10-2,外预紧螺栓9-1设置在

第三钢板远离十字柱中心的一侧,内预紧螺栓9-2设置在第三钢板靠近十字柱中心的一侧,通过带有弹簧的螺栓将粘弹性材料块夹装在两个第三钢板之间,便于粘弹性材料块的更换。

37.外预紧螺栓和内预紧螺栓上设置有经过校核的预压位移刻度数值,可定量调节预压位移,控制预压力的大小,从而控制粘弹性减震器单元提供的刚度和阻尼的大小。第一钢板的侧壁上间隔设置有多个粘弹性材料块,第三钢板3的内侧壁上对应设置若干凹槽,粘弹性材料块卡接在凹槽中,粘弹性材料块2-1采用强力胶设置在凹槽内。

38.再次参阅图1,两个粘弹性减震器分别为第一粘弹性减震器和第二粘弹性减震器,左侧为第一粘弹性减震器,右侧为第二粘弹性减震器。

39.第一粘弹性减震器中,若干第一粘弹性材料块2-1设置在第一钢板1-1的两侧,并位于第三钢板3的内侧的凹槽中,采用强力胶粘剂和外预紧螺栓栓9-1提供的预紧力进行连接,保证第一粘弹性材料块2-1与第一钢板1-1的两侧和第三钢板3之间有较好的连接能力。

40.第二粘弹性减震器中,若干第二粘弹性材料块2-2设置在第二钢板1-2的两侧,并位于第三钢板3的内侧的凹槽中,采用强力胶粘剂和预紧螺栓提供的预紧力进行连接,保证第二粘弹性材料块2-2元件与第二钢板1-2的两侧和第三钢板3之间有较好的连接能力。

41.所述第三钢板3上的凹槽深度为第一粘弹性材料块2-1厚度的1/10~1/5,第一钢板1-1和第一钢板1-2之间的距离为100~300mm,所述第三钢板3端部与第一连接锚固钢板7-1的距离为180~420mm,第三钢板3的另一端与第二连接锚固钢板7-2的距离为180~420mm。

42.所述摩擦减震器单元在水平和竖向均对称,以图1左侧为例进行说明,该摩擦减震器单元包括第一连接锚固钢板7-1和四块第四钢板4-1,四块第四钢板4-1设置在第一连接锚固钢板7-1的一侧并呈矩形分布,相邻两个第四钢板间隔设置,十字柱设置在四块第四钢板围成的空间中,十字柱的端部并与第一连接锚固钢板7-1固接,第一连接锚固钢板7-1另一侧设置第一连接钢板8-1,所述连接锚固钢板7-1和连接钢板8-1均设置若干连接孔洞。

43.两个摩擦减震器单元通过摩擦板框连接,摩擦板框的两端分别套设在两个摩擦减震器单元的外部,并通过螺栓与摩擦减震器单元的第四钢板连接,摩擦板框与第四钢板之前设置有摩擦片。

44.所述矩形的摩擦板框由四个基础摩擦板首尾连接形成矩形筒状结构,相邻两个基础摩擦板拼接处的外壁上设置有l型钢板14,l型钢板14的两个侧壁分别通过连接螺丝13与基础摩擦板连接。

45.第四钢板的外壁上设置有多个凹槽,所述多个摩擦片设置在凹槽中,基础摩擦板6的两侧通过多个带有第二高强弹簧12的第二高强预紧螺栓11进行紧固,并将摩擦片压装在础摩擦板6和第四钢板之间。

46.所述第二高强预紧螺栓11的头部与第四钢板4-1之间设置有第二高强弹簧12,螺栓上设置有经过校核的预压位移刻度数值,可定量调节预压位移,控制预压力的大小,从而控制装配式摩擦减震器单元提供的刚度和阻尼的大小。

47.所述第四钢板4-1上凹槽深度为第一摩擦片5-1厚度的1/3~1/2,第四钢板4-1的表面与基础摩擦板6的距离为5~15mm,第四钢板4-1和第五钢板4-2之间的距离为100~300mm,基础摩擦板6的左端和第一连接锚固钢板7-1的距离为180~420mm,基础摩擦板6的

右端和第二连接锚固钢板7-2的距离为180~420mm。

48.第一粘弹性材料块2-1、第二粘弹性材料块2-2、第一摩擦片5-1和第二摩擦片5-2耗能层的尺寸均模数化,便于工业化生产和对该元件的更换。

49.第一粘弹性材料块2-1和第二粘弹性材料块2-2的材质为高阻尼丙烯酸酯橡胶复合材料或高阻尼丁腈橡胶复合材料;第一摩擦片5-1和第二摩擦片5-2的材质为高耐磨钢质摩擦片。

50.下面对本发明提供的一种可更换耗能层的装配式粘弹性-摩擦减震器的工作原理进行详细的阐述。

51.使用时:将可更换耗能层的装配式粘弹性-摩擦减震器采用斜撑型、腋撑型或门架式设置于建筑结构层间。

52.在小震和风振下,两个粘弹性减震单元中的第一粘弹性材料块2-1和第二粘弹性材料块2-2发生剪切变形承担主要耗能作用,第一摩擦片5-1和第二摩擦片5-2与基础摩擦板6之间相对小位移滑动/不滑动摩擦承担次要耗能作用。

53.在中震下,第一粘弹性材料块2-1和粘弹性材料块2-2发生剪切变形、以及第一摩擦片5-1和第二摩擦片5-2与基础摩擦板6之间相对滑动摩擦共同耗能,耗能能力大幅度提升。

54.在大震下,第一粘弹性材料块2-1和第二粘弹性材料块2-2发生剪切变形、以及第一摩擦片5-1和第二摩擦片5-2与基础摩擦板6之间相对滑动摩擦共同耗能,耗能能力大幅度提升,并且保证了粘弹性材料块2-1和粘弹性材料块2-2发生剪切大变形损伤破坏的情况下,第一摩擦片5-1和第二摩擦片5-2与基础摩擦板6之间相对大位移滑动摩擦耗能,使减震器依然有较好的减震耗能能力。

55.本发明的可更换耗能层的装配式粘弹性-摩擦减震器,不同于普通的板式粘弹性减震器和摩擦减震器仅能进行单方向减震耗能,本发明将十字型粘弹性减震器单元和两个矩形装配式摩擦减震器单元有机组合实现了减震器多方向减震耗能。同时,本发明结合了粘弹性减震器和摩擦减震器的优点,在小位移荷载激励下,粘弹性减震器承担大部分耗能作用,且耗能性能和疲劳性能良好;大位移荷载激励下,粘弹性减震器和摩擦减震器同时工作,共同耗散地震能量,使减震器减震耗能能力大幅度提高。因此,本发明可以防止摩擦减震器发生磨损后而导致整个减震器失效,防止大位移幅值下粘弹性减震器的粘弹性材料层与钢板之间连接破坏后而导致整个减震器失效,大幅度提高了减震器的安全系数,保证减震器在小位移和大位移荷载激励下均能保持良好的减震耗能能力和优异的抗疲劳性能。本发明解决了粘弹性减震器较强的频率依赖性,在低频荷载激励下减震耗能效果较差,而频率对本发明的摩擦减震器耗能减震效果的影响很小;两种减震器经过本发明有机结合进行共同的耗能减震,大幅度拓宽了减震器的减震频域。

56.本发明采用装配式连接,均采用板式构造,易于生产和装配。耗能材料层均采用多个尺寸规格较小的粘弹性材料层和摩擦片层组合而成,大幅度降低了用于粘弹性材料制作的模具的种类和尺寸,避免了使用对减震器整体进行高温高压硫化的复杂工艺,提升了制作粘弹性材料原料的使用率和生产效率,起到了经济节能环保的作用,更加利于产业化大规模生产制作。预紧螺栓头部设置的弹簧及螺栓上设置的预压位移刻度数值,可定量调节预压位移,控制预压力的大小,从而可以控制装配式“十”字型粘弹性减震器单元提供的刚

度和阻尼的大小,大幅度提高了粘弹性减震器单元提供阻尼的灵活性。若本发明减震器中的粘弹性材料层和摩擦片发生损伤破坏时,可以通过拆卸进行损伤破坏单元的针对性高效更换,其他未发生损伤破坏的粘弹性材料单元继续工作使用,大幅度提升了粘弹性材料单元的使用率,避免了浪费。

57.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1