一种桩基施工用混凝土搅拌机构的制作方法

1.本发明涉及一种混凝土处理机构,特别是一种桩基施工用混凝土搅拌机构。

背景技术:

2.桩基施工最常见的情况是在桩基内浇筑大量的混凝土,其中混凝土若是全部采用外界运输,由于混凝土最佳的浇筑时间为混合后的一定时间内,而外界运输常常由于堵车或运输时间协调不当或工期不定导致错过最佳浇筑时间,所以最佳的浇筑方式是在现场进行混合,若一次性需要的混凝土量较多可多台混合机器一起工作,或是暂存起来一起浇筑,但是由于桩基施工的位置在施工现场,由于施工现场往往会环境较为恶劣,所以需要对混凝土进行混合时骨料和各种原料分别进行一次性装填,不仅会导致结块,还会导致混合不均匀,导致混合时间较长,从而影响混合周期,从而影响混合速度,所以需要一种能克服环境情况从而快速的进行混合的机构来进行快速且均匀的混合,从而来适应施工环境的同时来提高混合效率,同时还要保证混合质量避免结块的现象。

技术实现要素:

3.针对上述情况,为克服现有技术之缺陷,本发明提供了一种桩基施工用混凝土搅拌机构,不仅解决了混凝土现场混合的问题,同时解决了在进行混合过程中避免各种材料结块和混合不均匀的现象,同时还能对混合过程中的螺旋扇叶与搅拌罐连接部位进行拨动,防止局部的物料粘连的同时对搅拌罐的内侧壁进行物料清理,防止使用过程中物料与罐体之间粘连。

4.其解决的技术方案是,包括车体,其特征在于,所述车体下端设有多个支撑轮,车体上端经支撑轮连接有搅拌罐,搅拌罐内设有搅拌扇叶,搅拌扇叶位于搅拌罐内且为多段式结构,扇叶沿搅拌罐轴线在搅拌罐内侧面圆周均布,搅拌罐左端设有朝向外侧伸出的环形进料口,进料口外侧的车体上固定连接有供料机构,供料机构伸入到搅拌罐内并与搅拌罐之间同轴转动连接,供料机构包括输送架,输送架内设有输送带,供料架外侧设有下料斗,下料斗出料口位置竖向滑动连接有经电机驱动的定量出料板,供料架内设有用于对输送带上的物料进行设定位置下料的分拨机构,供料架上端还设有用于对搅拌罐内侧面上端进行清理的清理机构。

5.作为优选,所述供料机构包括转动连接在搅拌罐内输送架,输送架上设有拱形保护板,输送架内分为第一腔体和第二腔体,两腔体之间为输水管,输水管下端设有多个排水口,两腔体内分别设有输送带,输送带为两端高而中间低的弧形带,输送架左右两端分别转动连接有用于驱动弧形带且与弧形带相配合的驱动杆。

6.作为优选,所述分拨机构包括固定连接在输送架内且位于拱形保护板上的分拨板,分拨板向下伸出且下端与输送带相配合,分拨板分为左分拨板和右分拨板,左分拨板左端位于输送带中部右端位于输送带外侧,右分拨板左端位于输送带内侧右端位于输送带外侧,输送架外侧分别开设有竖向布置的分拨口。

7.作为优选,所述清理机构包括固定连接在输送架上且斜线布置的多个支撑板,各个支撑板上端分别开设有横向布置的引导槽,引导槽内横向滑动连接有运动件,各个运动件上经弹性伸缩杆连接有清理刷,清理杆上固定连接有用于对物料进行导向的导向板,导向板斜向布置。

8.本发明有益效果是:1. 解决了混凝土现场混合的问题;2.解决了在进行混合过程中避免各种材料结块和混合不均匀的现象;3.同时还能对混合过程中的螺旋扇叶与搅拌罐连接部位进行拨动;4.防止局部的物料粘连的同时对搅拌罐的内侧壁进行物料清理,防止使用过程中物料与罐体之间粘连。

附图说明

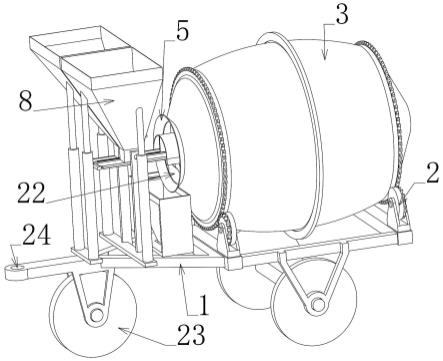

9.图1为本发明整体示意图。

10.图2为本发明整体示意图第二视角。

11.图3为本发明搅拌罐内部机构示意图。

12.图4为本发明搅拌罐内部结构示意图第二视角。

13.图5为本发明分拨机构原理图。

14.图6为本发明分拨机构第二视角。

15.图7为本发明分拨机构第二视角中局部放大图。

16.图8为本发明下料斗结构示意图。

17.图9为本发明下料斗结构示意图中局部放大图。

18.图10为本发明搅拌罐剖视图。

19.图11为本发明定量出料板调节原理图。

20.图12为本发明定量出料板局部放大图。

21.附图标记1、车体;2、支撑轮;3、搅拌罐;4、搅拌扇叶;5、进料口;6、输送架;7、输送带;8、下料斗;9、定量出料板;10、保护板;11、第一腔体;12、第二腔体;13、输水管;14、排水口;15、驱动杆;16、分拨板;17、分拨口;18、支撑板;19、引导槽;20、运动件;21、清理刷;22、封堵板;23、车轮;24、牵引环。

具体实施方式

22.以下结合附图1-12对本发明的具体实施方式做出进一步详细说明。

23.该实施例在使用时,先确定需要进行现场浇筑的区域,由于浇筑的区域往往位于施工地点,所以车体1采用可拆卸式且独立的个体,这样在运输到前往施工现场时会较为方便,可以进行牵引或拖拽等形式来达到方便运输的目的,在运输到施工现场以后需要先确定需要的混凝土的各种材料的配比,查看是采用水泥和骨料进行混合的基础结构,还是有多种材料共同配比完成,在混合时,采用的材料进行分类装载,可以采用输送机或人工输送的方式来将各种基础材料进行输送到相应的下料斗8内进行先行存储,而在运输过程中最好下料斗8内不存储物料,一方面下料斗8内事先存储好物料以后无法灵活的根据施工现场环境来进行临时调配,另一方面下料斗8内存储的物料有限,无法大批量的存储,同时还容

易发生泄露的现象,所以最好是临时装填即可,在对下料斗8进行装填时,其中一个下料斗8内装填水泥,另一个下料斗8内装填沙石等物料,若沙石为多种则可以混合后共同装填,或采用多个不同的下料斗8来控制不同的物料,在物料装填完成后,通过调节各个下料斗8下端出口位置的定量出料板9来控制物料输出速度,由于各种物料之间均具有摩擦力,而下料斗8为锥形,其中物料的出口位置位于下端,同时下端被输送带7进行阻挡,所以物料在重力作用下不会向下运动而是被封堵,在定量出料板9打开以后,同样由于物料的摩擦力与本身结构的原因导致物料并不会流出,即使流出也是有限的一部分,而在运输的过程中,位于下料斗8最下端的物料由于被输送带7带动进行移动,而下料斗8内的物料会向下运动从而填充被移动走的区域,从而实现一直进行输送的问题,而物料在进行输送过程中,由于输送带7的输送会进行供料,但是若输送带7直接将物料输送到搅拌罐3内,那样和人工采用铲子或机械料斗将物料向搅拌罐3内输送没有区别,都会由于同时输送大量的相同种类的物料导致在进行混合过程中不均匀会容易结块的现象,所以需要通过供料机构来进行供料,一方面要解决材料结块的问题,同时还要使得混合更加均匀与快速。

24.在通过供料机构来进行供料过程中,位于供料机构中的输送架6一端伸入到搅拌罐3内并与搅拌罐3右端之间转动连接,输送架6左端通过与车体1之间固定连接来进行支撑,输送架6上设有两腔体,各个腔体内分别设有横向布置的输送带7,输送带7由于需要输送物料,而同时还要防止物料在输送过程中掉落,所以输送带7采用的结构为弧形的凹陷结构,可以使得在输送物料过程中物料始终位于输送带7上,而不会向侧面进行移动,而输送架6两端分别转动连接有用于对输送带7进行驱动且与输送带7相配合的驱动杆15,驱动杆15为两端粗中间细的与输送带7相配合的结构,驱动杆15经固定连接在输送架6上的驱动电机进行驱动,而将物料输送到罐体内后需要通过分拨机构来使得物料分拨到罐体内的指定位置,从而方便混合的同时避免结块的现象。

25.在进行物料分拨时,物料通过输送带7输送到罐体内,同时由于定量出料板9的高度抬高到设定值,所以相对应的输送带7上的物料的高度为均值,而输送架6上与对应的输送带7上方设有用于对输送带7上的物料进行导向的分拨板16,分拨板16板分别从对应的腔体内向下伸出,而且分拨板16为斜向布置,位于左侧的分拨板16一端位于输送带7中部,另一端伸出到输送带7外侧,这样在输送带7进行移动过程中,位于输送带7上的一半物料会通过分拨板16的导向向外进行运动,同时脱离输送带7,而由于在输送架6上与分拨板16对应位置出开设有用于使得物料向下导出的分拨口17,通过分拨板16导向后的物料会从分拨口17向下散料,而位于右侧的分拨板16将输送带7上剩余的部分进行向分拨口17进行输送,而输送带7上剩余的部分会在输送带7的末端向下输送,从而使得一个输送带7有多个撒料区域,而将物料分为不同的区域输送到罐体内,能使得单位时间内进入到搅拌罐3内的物料进行分散,同时在分散完成后进行搅拌时能很好的避免结块的现象,而两个不同的输送带7上的分拨板16分别交错布置,这样撒料的区域会进行错开,这样会进一步的使得物料分散,同时更方便进行混合均匀,同时在进行混合过程中往往需要同步的添加一部分水源,而若是一次性将水添加完成,则会导致前期进入到搅拌罐3内内物料较为稀,而后来添加的物料与水的接触会较少,所以会导致各种材料与水泥之间结合不均匀,所以在进行物料添加时通过位于两输送带7之间的输水管13来进行持续的供水,同时供水时是将水通过多个排水口14添加到添加的物料之间的区域,这样会使得物料尽可能的混合时不会导致表面干燥的问

题,从而使得物料结合不紧密,还避免了小批量混合时添加水较少的问题,同时还能防止水和物料添加比例不协调的问题。

26.由于搅拌罐3内的物料在搅拌时是通过转动搅拌罐3来实现,搅拌罐3的转动会带动内部的搅拌扇叶4进行同步的转动,搅拌扇叶4为斜向布置,同时为了使得搅拌更加均匀与搅拌时的受力更加均匀,所以搅拌扇叶4为多段式的结构,同时在搅拌罐3内为圆周均布,在搅拌过程中,搅拌罐3正转,这样的话搅拌扇叶4会将物料向右进行输送,但是搅拌罐3右端为封堵结构,所以会造成物料的运动但是不会脱离搅拌罐3,而搅拌完成后需要物料进行输出时,搅拌罐3反转,这样在搅拌罐3转动时搅拌扇叶4会驱动部分物料向左运动,而搅拌罐3左端设有出料口,而出料口下方的车体1上设有用于承接物料的放料斗,放料斗可以进行物料的暂存,需要时将转运物料的小车推动到车体1下方,然后进行放料时可以将物料导向进入到小车内,然后将小车拉走即可,不仅方便还能节约时间,同时还能防止物料外泄,而物料输出完成后即可使得搅拌罐3正转继续输送物料,从而继续搅拌物料。

27.在物料搅拌过程中,由于物料的运动均依靠搅拌扇叶4来进行驱动,而搅拌扇叶4与搅拌罐3焊接区域存在一定夹角,同时由于长时间接触搅拌的混凝土,所以会导致一部分混凝土粘连到搅拌扇叶4与罐体接触部位,同时罐体上同样容易粘连相应的混凝土,而粘连的混凝土长时间不清理会导致下一罐混合时物料不均匀,同时天气较热时容易结块,从而影响混合后的质量,若结块的混凝土由于振动掉落到搅拌罐3内,则会使得混凝土加大结块的现象,所以位于罐体上的混凝土需要及时的进行清除,而在清理过程中一方面要防止滴落的混凝土积累在输送架6上,同时还要防止积累到清理机构上,同时为了使得清理的区域更加准确,各个运动件20分别滑动连接在对应的引导槽19内,而相邻的两个运动件20之间通过弹簧进行连接,而运动件20与搅拌扇叶4相对应,在搅拌扇叶4转动时会与对应的清理刷21进行接触,同时搅拌扇叶4会驱动清理刷21进行同步的运动,而搅拌扇叶4连接的弹簧会进行压缩储能,在搅拌扇叶4脱离后进行复位,通过清理刷21清理下来的物料会通过位于清理刷21上的导向板进行导向,防止物料积累在清理刷21与支撑板18上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1