一种炭素材料用等静压浸渍方法与流程

1.本发明涉及炭素材料制备技术领域,具体为一种炭素材料用等静压浸渍方法。

背景技术:

2.炭素材料在焙烧后,由于轻质组分挥发,其原有的体积逐渐形成孔道,致使材料内部多孔,密度降低,严重降低成品性能。浸渍的目的在于将熔融的沥青等浸渍剂填充到这种气孔以及骨料焦炭颗粒原有的开口气孔中去,经过再次焙烧,使得气孔率减少,材料密度、强度、导电、导热等性能得到提高。

3.为生产高性能炭素材料,工业上往往对其采用多次浸渍-焙烧处理,该处理次数越多,材料密度也越大,其成品各项性能均得以提高。但是,随着浸渍次数的增加,其边界效用迅速减小,一般经过3-4次,浸渍效果几乎达到极限,此时要想进一步提升产品性能,再通过增加浸渍次数已起不到多大作用;例如公开号为cn110372414a,名称为改性酚醛树脂提升浸渍石墨性能的方法的发明专利申请,其中就公开了“第四次浸渍固化后其增重率和开孔气孔率变化很少”,虽然其浸渍剂为特定的硼改性酚醛树脂,但与一般的沥青浸渍原理相同;再加上现有浸渍方法愈发成熟,第三次浸渍已较难增重达到10%,而第四次浸渍增重率一般低于2%,极少数因前几次浸渍较差,第四次可达5%,因而二次浸渍和三次浸渍是市面上采用较多的浸渍方法,特别是对于细结构制品,其一次浸渍增重率很可能低于10%,三次浸渍后几乎难以继续增重。但是为提高产品性能,改进浸渍方法仍然是最为有效的办法,如何在若干次浸渍后增重率已难提升时,再通过改进的浸渍方法进一步提升产品性能成为了炭素材料重点发展方向之一。因此,亟需一种炭素材料用等静压浸渍方法来解决这个问题。

技术实现要素:

4.本发明的目的在于提供一种炭素材料用等静压浸渍方法,以解决现有浸渍方法进行若干次后,增重率难以进一步提升的问题。

5.为实现上述目的,本发明提供如下技术方案:一种炭素材料用等静压浸渍方法,包括以下步骤:

6.将炭素制品置于浸渍桶内,然后放入浸渍罐中,预热并抽真空,随后注入浸渍剂常规浸渍;

7.常规浸渍结束后将浸渍桶取出,保持浸渍桶内装满浸渍剂,密闭浸渍桶;

8.将浸渍桶置于等静压机中浸渍,浸渍压力100-200mpa,浸渍结束后保压冷却至浸渍剂固化。

9.优选的,常规浸渍条件为预热温度200-300℃,抽真空至压力低于300pa,浸渍剂为沥青液,沥青液软化点80-120℃,浸渍温度160-240℃,浸渍时长不低于4h。

10.优选的,常规浸渍结束后,趁热将密闭的浸渍桶转移至等静压机中。

11.优选的,等静压机为温等静压机,浸渍温度160-240℃,保温保压5-20min。

12.优选的,保压冷却压力为100-200mpa,冷却至70-100℃结束。

13.优选的,炭素制品已经过多次常规浸渍,最后一次常规浸渍增重率不超过1%。

14.优选的,炭素制品经过等静压浸渍后增重率大于3%。

15.本发明提供的另一技术方案:一种炭素材料用等静压浸渍方法,包括以下步骤:将未经过浸渍的炭素制品置于浸渍桶内,然后放入浸渍罐中,预热至200-300℃,抽真空至压力低于300pa,浸渍剂采用软化点80-120℃的沥青液,浸渍温度160-240℃,浸渍时长不低于4h,进行一次常规浸渍;常规浸渍结束后将浸渍桶取出,保持浸渍桶内装满浸渍剂,密闭浸渍桶;将浸渍桶置于温等静压机中浸渍,浸渍温度160-240℃,浸渍压力100-200mpa,保温保压5-20min,浸渍结束后保压,冷却至沥青液软化点以下。

16.优选的,上述浸渍桶的桶盖中部开设有开口并设有配套的密封盖,从浸渍罐中取出后,快速用密封盖密封开口;浸渍桶内的下部设有一层多孔托架用于放置炭素制品;浸渍桶的材料具有韧性,外部压力能通过桶体传至桶内。

17.本发明提供的还一技术方案:一种浸渍桶,包括桶体和桶盖,桶盖中部开设有开口并设有配套的密封盖,桶体内的下部固设有一层多孔托架;桶体与桶盖之间设有一圈密封胶圈,密封盖与开口边沿之间也设有一圈密封胶圈;桶体与桶盖设有压紧装置,密封盖与桶盖也设有压紧装置。

18.与现有技术相比,本发明的有益效果是:

19.1、该炭素材料用等静压浸渍方法,以温等静压机作为浸渍设备,大幅度提高了浸渍压力,确保对难浸渍制品的充分浸渍,极大提升了浸渍效果。

20.2、该炭素材料用等静压浸渍方法,在等静压浸渍过程中保压冷却至沥青软化点以下,此时沥青已固化,失去流动性,避免了浸渍后的反溢效果。

21.3、该炭素材料用等静压浸渍方法,制品在现有常规浸渍方法难以提高浸渍效果基础上(常规浸渍增重率小于1%),增重率还可达3%以上。

22.4、该炭素材料用等静压浸渍方法,可用于代替常规浸渍,尤其是多次浸渍多次焙烧的工艺,有利于减少焙烧次数,缩短工艺,降低时间成本。

附图说明

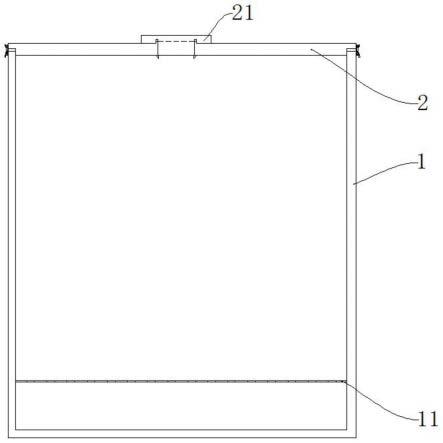

23.图1为本发明的浸渍桶的结构示意图。

24.图中:1、桶体;2、桶盖;11、多孔托架;21、密封盖。

具体实施方式

25.一种炭素材料用等静压浸渍方法,包括以下步骤:

26.将炭素制品置于浸渍桶内,然后放入浸渍罐中,预热并抽真空,随后注入浸渍剂常规浸渍;

27.常规浸渍结束后将浸渍桶取出,保持浸渍桶内装满浸渍剂,密闭浸渍桶;

28.将浸渍桶置于等静压机中浸渍,浸渍桶转移宜趁热进行,浸渍压力100-200mpa,浸渍结束后保压冷却至浸渍剂固化。

29.一般的,常规浸渍条件可以为:预热温度200-300℃,抽真空至压力低于300pa,浸渍剂为沥青液,沥青液软化点80-120℃,浸渍温度160-240℃,浸渍时长不低于4h;保压冷却压力即为浸渍压力100-200mpa,在沥青液软化点80-120℃条件下,冷却至70-100℃结束。

30.在一种较优的实施方式中,等静压机为温等静压机,浸渍温度160-240℃,保温保压5-20min。

31.为便于本发明的方法实施,尤其是从浸渍罐中取出后便于快速密封:如图1所示,一种浸渍桶,包括桶体1和桶盖2,桶盖2中部开设有开口并设有配套的密封盖21,从浸渍罐中取出后,快速用密封盖密封开口,桶体1内的下部固设有一层多孔托架11用于放置炭素制品;桶体1与桶盖2之间设有一圈密封胶圈,密封盖21与开口边沿之间也设有一圈密封胶圈;桶体1与桶盖2设有压紧装置,密封盖21与桶盖2也设有压紧装置;具体的,桶体1与桶盖2的压紧装置可以为图1中所示的锁扣,也可以采用法兰螺栓可拆卸紧固连接,密封盖21与桶盖2的压紧装置可以为图1所示的在密封盖21下端设置弹性倒钩,压紧时钩住桶盖2,也可以采用螺纹连接、卡扣等常见密封方式。

32.进一步的,浸渍桶的材料具有韧性,外部压力能通过桶体传至桶内,例如可采用铁或铝等。需注意的是,待浸渍制品放入浸渍桶中后,最好与桶内壁有一定间隙,利于沥青液包裹制品。

33.以下采用相同批次的炭素制品,经过多次常规浸渍后,进行实施例1至4及对比例1和2,其中浸渍剂使用相同沥青液,软化点80-120℃,浸渍桶采用上述带有密封盖与开口的浸渍桶:

34.实施例1

35.将炭素制品置于浸渍桶内,然后放入浸渍罐中。常规浸渍前,将制品预热至250℃,抽真空至压力低于300pa。随后注入沥青液,浸渍温度为200℃,浸渍时长不低于4h。

36.常规浸渍结束后,取出浸渍桶,趁热将桶盖的开口密封,确保桶内完成装满及完全密闭。尽快置于温等静压机中浸渍,等静压压力为150mpa,介质温度为200℃,保温保压10min。最后在保压下冷却至80℃,等静压浸渍结束。取出制品,敲到表面沥青,称重计算其增重率达3.4%。

37.实施例2

38.将炭素制品置于浸渍桶内,然后放入浸渍罐中。常规浸渍前,将制品预热至300℃,抽真空至压力低于300pa。随后注入沥青液,浸渍温度为240℃,浸渍时长不低于4h。

39.常规浸渍结束后,取出浸渍桶,趁热将桶盖的开口密封,确保桶内完成装满及完全密闭。尽快置于温等静压机中浸渍,等静压压力为180mpa,介质温度为240℃,保温保压20min。最后在保压下冷却至100℃,等静压浸渍结束。取出制品,敲到表面沥青,称重计算其增重率达3.2%。

40.实施例3

41.将炭素制品置于浸渍桶内,然后放入浸渍罐中。常规浸渍前,将制品预热至200℃,抽真空至压力低于300pa。随后注入沥青液,浸渍温度为160℃,浸渍时长不低于4h。

42.常规浸渍结束后,取出浸渍桶,趁热将桶盖的开口密封,确保桶内完成装满及完全密闭。尽快置于温等静压机中浸渍,等静压压力为200mpa,介质温度为160℃,保温保压5min。最后在保压下冷却至70℃,等静压浸渍结束。取出制品,敲到表面沥青,称重计算其增重率达3.7%。

43.实施例4

44.将炭素制品置于浸渍桶内,然后放入浸渍罐中。常规浸渍前,将制品预热至220℃,

抽真空至压力低于300pa。随后注入沥青液,浸渍温度为180℃,浸渍时长不低于4h。

45.常规浸渍结束后,取出浸渍桶,趁热将桶盖的开口密封,确保桶内完成装满及完全密闭。尽快置于温等静压机中浸渍,等静压压力为100mpa,介质温度为180℃,保温保压20min。最后在保压下冷却至80℃,等静压浸渍结束。取出制品,敲到表面沥青,称重计算其增重率达3.1%。

46.对比例1

47.将炭素制品置于浸渍桶内,然后放入浸渍罐中。常规浸渍前,将制品预热至220℃,抽真空至压力低于300pa。随后注入沥青液,浸渍温度为180℃,浸渍时长不低于4h,常规浸渍结束后冷却至70℃,称重计算其增重率为0.36%。

48.对比例2

49.将炭素制品置于浸渍桶内,然后放入浸渍罐中。常规浸渍前,将制品预热至220℃,抽真空至压力低于300pa,保持真空8h,随后注入沥青液,加压至浸渍压力3mpa,浸渍温度180℃,浸渍时长不低于4h,常规浸渍结束后冷却至70℃,称重计算其增重率为0.51%。

50.从上述实施例和对比例可以看出,本发明的方法可以在常规浸渍已无能为力时,继续令炭素制品增重超过3%,显然有利于炭素制品的性能和品质进一步提升,因而本发明的方法显然也可尝试用于代替常规浸渍,以下实施例5-7和对比例3采用相同批次的、压制成型、未经过浸渍的炭素制品,其中浸渍剂使用相同沥青液,软化点80-120℃,浸渍桶采用上述带有密封盖与开口的浸渍桶:

51.实施例5

52.将炭素制品置于浸渍桶内,然后放入浸渍罐中。常规浸渍前,将制品预热至200℃,抽真空至压力低于300pa。随后注入沥青液,浸渍温度为160℃,浸渍时长不低于4h。

53.常规浸渍结束后,取出浸渍桶,趁热将桶盖的开口密封,确保桶内完成装满及完全密闭。尽快置于温等静压机中浸渍,等静压压力为200mpa,介质温度为240℃,保温保压5min。最后在保压下冷却至70℃,等静压浸渍结束。取出制品,敲到表面沥青,称重计算其增重率达22.75%,二次焙烧后,相较一次焙烧后增重率达14.47%。

54.实施例6

55.将炭素制品置于浸渍桶内,然后放入浸渍罐中。常规浸渍前,将制品预热至300℃,抽真空至压力低于300pa。随后注入沥青液,浸渍温度为240℃,浸渍时长不低于4h。

56.常规浸渍结束后,取出浸渍桶,趁热将桶盖的开口密封,确保桶内完成装满及完全密闭。尽快置于温等静压机中浸渍,等静压压力为100mpa,介质温度为160℃,保温保压20min。最后在保压下冷却至70℃,等静压浸渍结束。取出制品,敲到表面沥青,称重计算其增重率达21.96%,二次焙烧后,相较一次焙烧后增重率达14.20%。

57.实施例7

58.将炭素制品置于浸渍桶内,并将制品预热至250℃,向桶内注满沥青液后将桶盖的开口密封,将其置于温等静压机中浸渍,等静压压力为200mpa,介质温度为240℃,保温保压20min。最后在保压下冷却至70℃,等静压浸渍结束。取出制品,敲到表面沥青,称重计算其增重率达21.47%,二次焙烧后,相较一次焙烧后增重率达13.52%。

59.对比例3

60.将炭素制品置于浸渍桶内,然后放入浸渍罐中。将制品预热至220℃,抽真空至压

力低于300pa,保持真空8h,随后注入沥青液,加压至浸渍压力3mpa,浸渍温度180℃,浸渍时长不低于4h,随后进行二次焙烧;将二次焙烧品在300℃、抽真空至压力低于300pa条件下,二次浸渍4h,浸渍压力为5mpa,浸渍结束后冷却至70℃,随后进行三次焙烧,相较一次焙烧后增重率达14.14%。

61.上述实施例5和6为采用本发明的方法进行浸渍,二次焙烧后制品增重率超过对比例3采用二次常规浸渍、三次焙烧的效果,因此可考虑采用本方法以减少二次浸渍和三次焙烧工艺,简化工艺流程,减少时间和降低成本;实施例7为直接在浸渍桶内灌入沥青液进行一次等静压浸渍,其焙烧后增重率略低于本发明的方法,原因是制品未得到足够的孔洞打开时间和润湿效果,但仍然接近对比例3最后增重率。

62.以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

63.本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1