一种单面挂墙板及其生产工艺的制作方法

1.本发明涉及移动装配式建筑技术领域,特别涉及一种单面挂墙板及其生产工艺。

背景技术:

2.移动装配建筑目前使用比较普遍,在对建筑进行移动装配时会使用到墙板,目前所选用的墙板在实际装配施工中存在以下问题需要解决:

3.1、轻量级的墙板往往整体强度不足,在装配和居住时可能会出现因为碰撞而产生墙板变形或破损的问题,然而在对墙板的强度进行加强的话,墙板的整体重量则会有明显的提升,从而使得在进行移动装配时的运输成本及人工搬运装配成本得到提升。

4.2、装配式墙板在进行安装时往往考虑到其便利性,因而对其整体的装配结构强度有一定的忽视,装配强度不高的话,外挂墙板的抗风、承压能力不足,装配强度高的话往往降低了墙板外挂结构的施工效率,延长了房屋搭建的周期。

技术实现要素:

5.本发明的目的在于提供一种单面挂墙板及其生产工艺,具有轻量级的前提下保证墙板强度以及装配连接稳定且便捷的优点,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种单面挂墙板,包括墙板主体、单面挂架和钢梁,所述墙板主体整体呈方形设置,单面挂架可拆卸式连接在钢梁上,墙板主体可拆卸式连接在单面挂架上;

7.所述墙板主体包括外墙板、内基板和填充层板,外墙板和内基板之间设置有填充层板,外墙板、内基板和填充层板之间通过复合压制连接;

8.所述钢梁包括主体梁、梁固定孔和安装架,主体梁上开设有梁固定孔,梁固定孔呈阵列均匀排布设置,安装架固定焊接连接在主体梁上,安装架的数量与梁固定孔的数量相匹配,各安装架的焊接位置与梁固定孔的位置一一对应,单面挂架通过安装架可拆卸式连接在钢梁上。

9.进一步的,所述外墙板包括外板主体、固定螺栓和外螺孔,外板主体的整体呈方形设置,外板主体的四个角落位置开设有外螺孔,外螺孔的内部设置有固定螺栓,固定螺栓穿过外螺孔并螺纹连接在基板主体上。

10.进一步的,所述内基板包括基板主体、内螺孔、斜切面和第一插口,基板主体的整体呈方形设置,基板主体的四个角落位置开设有内螺孔,内螺孔的位置与外螺孔的位置一一对应,固定螺栓穿过内螺孔并螺纹连接在单面挂架上,基板主体远离填充层板一面的四个角落位置开设有第一插口,第一插口整体呈方形设置,基板主体靠近填充层板一面的四个角落位置设置有斜切面。

11.进一步的,所述填充层板包括蜂窝铝芯、内填充层和第二插口,内填充层的整体呈方形设置,内填充层的四个角落位置开设有第二插口,第二插口整体呈方形设置,内填充层的内部设置有蜂窝铝芯。

12.进一步的,所述单面挂架包括外壳、挂架盒、插板和插架,外壳和挂架盒之间固定连接,外壳和挂架盒连接后整体呈方形设置,插板整体呈方形设置,插板靠近挂架盒的一侧设置有斜方块,插板和挂架盒之间通过斜方块固定连接,插板远离挂架盒的一侧设置有插架,插架可拆卸式插接在安装架上。

13.进一步的,所述外壳包括壳板,壳板的四个角落位置开设有外挂孔,壳板的正面中部开设有外固定孔,挂架盒的内部设置有内盒块,内盒块的四个角落位置开设有膨胀槽,膨胀槽的内部设置有膨胀块,内盒块的正面中部开设有中固定孔,插板的正面中部开设有内固定孔,插板的四个角落位置开设有内挂孔,外挂孔、膨胀块以及内挂孔的位置一一对应,外固定孔、中固定孔及内固定孔之间相连通,插架插接在安装架上后通过螺栓依次穿过外固定孔、中固定孔及内固定孔并固定连接在钢梁上。

14.进一步的,所述墙板主体插接在单面挂架方形的四个角落上,一个单面挂架上插接有四个墙板主体,第一插口插接在挂架盒的外部,第二插口插接在插板的外部,斜切面抵接在斜方块的斜边上,墙板主体插接在单面挂架上后通过固定螺栓依次穿过外挂孔、膨胀块以及内挂孔并进行螺纹固定连接。

15.进一步的,所述膨胀块为两块活动设置的活动块构成,两块活动块的内侧设置有螺纹槽,膨胀槽的中部尺寸与膨胀块的尺寸相匹配,膨胀槽的两侧尺寸小于膨胀块的尾端尺寸,固定螺栓进入膨胀块内侧的螺纹槽后,固定螺栓将膨胀块向膨胀槽的两侧推压。

16.本发明要解决的另一技术问题是提供一种单面挂墙板的生产工艺,包括如下步骤:

17.s1:准备模具箱,在模具箱内部放置蜂窝铝芯,向模具箱中浇筑木材纤维、胶水粘结剂、硅质及钙质混合材料,待所述混合材料凝结成型后,脱模养护,按照设计的尺寸裁切得到填充层板;

18.s2:向所述模具箱中浇筑混凝土,待所述混凝土凝结成型后,脱模养护,形成板材坯料,选择一部分板材坯料并进行切割,形成多个中厚板,按照设计的尺寸裁切得到内基板;

19.s3:选择一部分所述板材坯料并进行切割,形成多个薄板,按照设计的尺寸裁切得到外墙板;

20.s4:加工板材,对外墙板加工出外螺孔,对内基板加工出内螺孔、斜切面和第一插口,对填充层板加工出第二插口;

21.s5:在外墙板的外部均匀喷涂胶水并粘贴装饰纸,在装饰纸的外部粘贴耐磨层,在外墙板、内基板和填充层板之间加入纤维网并涂抹腻子,复合压制得到墙板主体。

22.进一步的,在步骤s5中,所述腻子为防水腻子。

23.与现有技术相比,本发明的有益效果是:

24.1.现有技术下,在对移动装配式建筑进行装配时,轻量级的墙板往往整体强度不足,在装配和居住时可能会出现因为碰撞而产生墙板变形或破损的问题,然而在对墙板的强度进行加强的话,墙板的整体重量则会有明显的提升,从而使得在进行移动装配时的运输成本及人工搬运装配成本得到提升,而本发明的外墙板和内基板之间设置有填充层板,内填充层的内部设置有蜂窝铝芯,填充层板为木材纤维、胶水粘结剂、硅质及钙质混合材料浇筑制成,整体为轻量级材质,从而保证了墙板整体材质不会过重,在进行移动装配时可以

更加的轻便,填充层板内部设置的蜂窝铝芯结构稳定、强度可靠并且重量较轻,在保证轻量级的设计下,提高了填充层板的整体强度,使其不会因为其轻量级材质而容易受到破坏发生形变。

25.2.现有技术下,装配式墙板在进行安装时往往考虑到其便利性,因而对其整体的装配结构强度有一定的忽视,装配强度不高的话,外挂墙板的抗风、承压能力不足,装配强度高的话往往降低了墙板外挂结构的施工效率,延长了房屋搭建的周期,而本发明的内盒块的四个角落位置开设有膨胀槽,膨胀槽的内部设置有膨胀块,膨胀块内侧设置有螺纹槽,膨胀槽的两侧尺寸小于膨胀块的尾端尺寸,在进行装配时,固定螺栓进入膨胀槽时,固定螺栓的尖端进入膨胀块内侧的螺纹槽内部,伴随固定螺栓不断的旋转深入,膨胀块受力向膨胀槽的两侧移动,因为膨胀槽的两侧尺寸小于膨胀块的尾端尺寸,从而在移动的过程中膨胀块对固定螺栓的咬合程度不断增强,提高了墙板主体安装的稳定性,提高螺栓咬合能力,防止墙板脱落。

附图说明

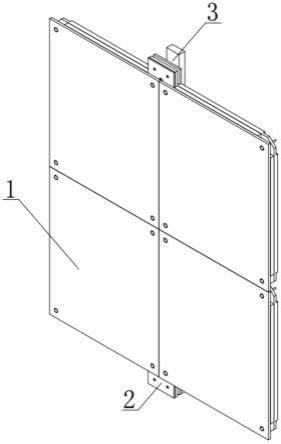

26.图1为本发明的正面结构示意图;

27.图2为本发明的背面结构示意图;

28.图3为本发明的墙板主体结构示意图;

29.图4为本发明的墙板主体分解结构示意图;

30.图5为本发明的单面挂架及钢梁连接结构示意图;

31.图6为本发明的单面挂架结构示意图;

32.图7为本发明的单面挂架分解结构示意图。

33.图中:1、墙板主体;11、外墙板;1101、外板主体;1102、固定螺栓;1103、外螺孔;12、内基板;1201、基板主体;1202、内螺孔;1203、斜切面;1204、第一插口;13、填充层板;1301、蜂窝铝芯;1302、内填充层;1303、第二插口;2、单面挂架;21、外壳;2101、壳板;2102、外挂孔;2103、外固定孔;22、挂架盒;2201、内盒块;2202、膨胀槽;2203、膨胀块;2204、中固定孔;23、插板;2301、斜方块;2302、内固定孔;2303、内挂孔;24、插架;3、钢梁;31、主体梁;32、梁固定孔;33、安装架。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.请参阅图1-2和图5,一种单面挂墙板,包括墙板主体1、单面挂架2和钢梁3,墙板主体1整体呈方形设置,单面挂架2可拆卸式连接在钢梁3上,墙板主体1可拆卸式连接在单面挂架2上;墙板主体1包括外墙板11、内基板12和填充层板13,外墙板11和内基板12之间设置有填充层板13,外墙板11、内基板12和填充层板13之间通过复合压制连接;钢梁3包括主体梁31、梁固定孔32和安装架33,主体梁31上开设有梁固定孔32,梁固定孔32呈阵列均匀排布设置,安装架33固定焊接连接在主体梁31上,安装架33的数量与梁固定孔32的数量相匹配,

各安装架33的焊接位置与梁固定孔32的位置一一对应,单面挂架2通过安装架33可拆卸式连接在钢梁3上。

36.具体的,在对墙板主体1进行装配时,现将单面挂架2挂接在安装架33上并通过螺栓紧固固定,固定完成后将墙板主体1依次插接在单面挂架2上,并通过螺栓紧固固定,从而完成对墙板主体1的装配。

37.为了解决在对移动装配式建筑进行装配时,轻量级的墙板往往整体强度不足,在装配和居住时可能会出现因为碰撞而产生墙板变形或破损的问题,然而在对墙板的强度进行加强的话,墙板的整体重量则会有明显的提升,从而使得在进行移动装配时的运输成本及人工搬运装配成本得到提升的技术问题,请参阅图3-4,本实施例提供以下技术方案:

38.外墙板11包括外板主体1101、固定螺栓1102和外螺孔1103,外板主体1101的整体呈方形设置,外板主体1101的四个角落位置开设有外螺孔1103,外螺孔1103的内部设置有固定螺栓1102,固定螺栓1102穿过外螺孔1103并螺纹连接在基板主体1201上。内基板12包括基板主体1201、内螺孔1202、斜切面1203和第一插口1204,基板主体1201的整体呈方形设置,基板主体1201的四个角落位置开设有内螺孔1202,内螺孔1202的位置与外螺孔1103的位置一一对应,固定螺栓1102穿过内螺孔1202并螺纹连接在单面挂架2上,基板主体1201远离填充层板13一面的四个角落位置开设有第一插口1204,第一插口1204整体呈方形设置,基板主体1201靠近填充层板13一面的四个角落位置设置有斜切面1203。填充层板13包括蜂窝铝芯1301、内填充层1302和第二插口1303,内填充层1302的整体呈方形设置,内填充层1302的四个角落位置开设有第二插口1303,第二插口1303整体呈方形设置,内填充层1302的内部设置有蜂窝铝芯1301。

39.具体的,填充层板13为木材纤维、胶水粘结剂、硅质及钙质混合材料浇筑制成,整体为轻量级材质,从而保证了墙板整体材质不会过重,在进行移动装配时可以更加的轻便,混凝土材质的外墙板11和内基板12保证了外墙板11两侧的墙板强度,填充层板13内部设置的蜂窝铝芯1301结构稳定、强度可靠并且重量较轻,在保证轻量级的设计下,提高了填充层板13的整体强度,使其不会因为其轻量级材质而容易受到破坏发生形变。

40.为了解决装配式墙板在进行安装时往往考虑到其便利性,因而对其整体的装配结构强度有一定的忽视,装配强度不高的话,外挂墙板的抗风、承压能力不足,装配强度高的话往往降低了墙板外挂结构的施工效率,延长了房屋搭建的周期的技术问题,请参阅图4-7,本实施例提供以下技术方案:

41.单面挂架2包括外壳21、挂架盒22、插板23和插架24,外壳21和挂架盒22之间固定连接,外壳21和挂架盒22连接后整体呈方形设置,插板23整体呈方形设置,插板23靠近挂架盒22的一侧设置有斜方块2301,插板23和挂架盒22之间通过斜方块2301固定连接,插板23远离挂架盒22的一侧设置有插架24,插架24可拆卸式插接在安装架33上。

42.具体的,在对墙板主体1进行安装装配时,墙板主体1插接在单面挂架2方形的四个角落上,一个单面挂架2上插接有四个墙板主体1,第一插口1204插接在挂架盒22的外部,第二插口1303插接在插板23的外部,斜切面1203抵接在斜方块2301的斜边上,从而可以利用单面挂架2的各个组件对墙板主体1进行稳定的限制,墙板主体1的四角均进行稳定限制,使其在装配后不易发生晃动,同时单面挂架2隐藏在墙板主体1的内部,整体美观度也得到了提升。

43.外壳21包括壳板2101,壳板2101的四个角落位置开设有外挂孔2102,壳板2101的正面中部开设有外固定孔2103,挂架盒22的内部设置有内盒块2201,内盒块2201的四个角落位置开设有膨胀槽2202,膨胀槽2202的内部设置有膨胀块2203,内盒块2201的正面中部开设有中固定孔2204,插板23的正面中部开设有内固定孔2302,插板23的四个角落位置开设有内挂孔2303,外挂孔2102、膨胀块2203以及内挂孔2303的位置一一对应,外固定孔2103、中固定孔2204及内固定孔2302之间相连通,插架24插接在安装架33上后通过螺栓依次穿过外固定孔2103、中固定孔2204及内固定孔2302并固定连接在钢梁3上。

44.墙板主体1插接在单面挂架2方形的四个角落上,一个单面挂架2上插接有四个墙板主体1,第一插口1204插接在挂架盒22的外部,第二插口1303插接在插板23的外部,斜切面1203抵接在斜方块2301的斜边上,墙板主体1插接在单面挂架2上后通过固定螺栓1102依次穿过外挂孔2102、膨胀块2203以及内挂孔2303并进行螺纹固定连接。膨胀块2203为两块活动设置的活动块构成,两块活动块的内侧设置有螺纹槽,膨胀槽2202的中部尺寸与膨胀块2203的尺寸相匹配,膨胀槽2202的两侧尺寸小于膨胀块2203的尾端尺寸,固定螺栓1102进入膨胀块2203内侧的螺纹槽后,固定螺栓1102将膨胀块2203向膨胀槽2202的两侧推压。

45.具体的,在进行装配时,固定螺栓1102进入膨胀槽2202时,固定螺栓1102的尖端进入膨胀块2203内侧的螺纹槽内部,伴随固定螺栓1102不断的旋转深入,膨胀块2203受力向膨胀槽2202的两侧移动,因为膨胀槽2202的两侧尺寸小于膨胀块2203的尾端尺寸,从而在移动的过程中膨胀块2203对固定螺栓1102的咬合程度不断增强,提高了墙板主体1安装的稳定性,提高螺栓咬合能力,防止墙板脱落。

46.为了更好的展现单面挂墙板的生产流程,本实施例现提出一种单面挂墙板的生产工艺,包括以下步骤:

47.s1:准备模具箱,在模具箱内部放置蜂窝铝芯1301,向模具箱中浇筑木材纤维、胶水粘结剂、硅质及钙质混合材料,待所述混合材料凝结成型后,脱模养护,按照设计的尺寸裁切得到填充层板13;

48.s2:向所述模具箱中浇筑混凝土,待所述混凝土凝结成型后,脱模养护,形成板材坯料,选择一部分板材坯料并进行切割,形成多个中厚板,按照设计的尺寸裁切得到内基板12;

49.s3:选择一部分所述板材坯料并进行切割,形成多个薄板,按照设计的尺寸裁切得到外墙板11;

50.s4:加工板材,对外墙板11加工出外螺孔1103,对内基板12加工出内螺孔1202、斜切面1203和第一插口1204,对填充层板13加工出第二插口1303;

51.s5:在外墙板11的外部均匀喷涂胶水并粘贴装饰纸,在装饰纸的外部粘贴耐磨层,在外墙板11、内基板12和填充层板13之间加入纤维网并涂抹防水腻子,复合压制得到墙板主体1。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1