用于太空基地建设的膜结构模板的壳体混凝土浇筑方法

1.本发明涉及地外混凝土浇筑技术领域,具体而言,涉及用于太空基地建设的膜结构模板的壳体混凝土浇筑方法。

背景技术:

2.壳体混凝土结构具有很好的空间传力性能,能以较小的构件厚度形成承载能力高、刚度大的承重结构,能覆盖大跨度的空间而不需要空间支柱,能兼承重结构和围护结构的双重作用,具有外形轻巧、节省材料等优点,适用于建设于材料运输成本高、承压要求大的太空基地。

3.但该类结构的混凝土浇筑施工常会遇到水平剪力大的问题,容易出现混凝土裂缝,影响工程整体质量;壳体混凝土结构拥有较大的曲面面积,壳体坡度陡,拥有较大架空高度变化,常规的刚性模板制作难度大,很难实现混凝土尺寸位置的准确把握,导致混凝土浇筑质量难以满足工程设计要求;常规的刚性混凝土模板的造型复杂,制作要求高,难以在太空环境现造现用;规的刚性混凝土模板成品还有体积大、质量高的特点,若将其运输至太空基地建址将耗费大量的运输成本;壳体拥有一定的正反拱变异性,所以要求模板的支撑稳定可靠,才能够确保模板在施工期间不发生变形。

4.该类结构的混凝土的常规浇筑工程容易出现混凝土位移或下沉等问题,或完成拆模后,结构出现裂缝,蜂窝麻面等现象,所以,施工前,需认真仔细进行施工部署,施工中,需对施工工艺层层严格把关,控制好每一施工环节,得到的壳体坡度、外形尺寸才能够满足工程设计要求。这种常规施工方式十分繁琐,也难以运用于施工条件有限、施工环境恶劣的太空基地建设。

技术实现要素:

5.本发明要解决现有壳体混凝土结构建筑因浇筑模板制作难、运输成本高、施工难度大而难以适用于太空基地建设的问题,而提供用于太空基地建设的膜结构模板的壳体混凝土浇筑方法。

6.该膜结构模板至少包括基座和三层薄膜,其特征在于:s1:搭建膜结构模板:基座固定在基础上,三层薄膜叠层薄膜罩设于基座的座体上;三层薄膜与基座气密连接,最内层的薄膜与基座之间、相邻薄膜之间充气,第一层薄膜和基座之间形成气压腔,为支撑腔;第二层薄膜和第一层薄膜之间形成的气压腔,为浇筑腔;第三层薄膜和第二层薄膜之间形成的气压腔,为辅助腔;设混凝土壳体自重荷载及施工荷载对第一层薄膜的压强为p1,使第二、第三层薄膜保持充分绷紧且形态稳定的压强为p2,对支撑腔、浇筑腔、辅助腔进行充气,对支撑腔的充气气压为p1;浇筑腔、辅助腔的充气气压为p2。

7.可选地,s1步骤中所述膜结构模板的第一层薄膜完全密闭、第二层薄膜设有气孔,辅助腔与浇筑腔可通过气孔进行气体交流,支撑腔与浇筑腔无气体交流。

8.可选地,s1步骤中所述膜结构模板的体积需求较大时,可在第一层薄膜内侧处增

设拉索,以保证膜结构模板整体稳定性。

9.可选地,s1步骤中所述膜结构模板的浇筑腔完成充气后的形状为所需浇筑的壳体形状。

10.可选地,在s1步骤中所述膜结构模板搭建完成后还包括:s2步骤:混凝土浇筑:混凝土输送管穿过第三层薄膜并开口于浇筑腔内,混凝土泵送机通过混凝土输送管从最底部位置开始泵送混凝土至浇筑腔进行浇筑作业。

11.可选地,s2步骤中所述混凝土输送管的布置为:从底部至壳顶依次布置若干条,从俯视角度以两侧对称或辐射对称分布。

12.可选地,s2步骤中所述浇筑作业方式为:对称作业,由下至上逐步推进,在中间壳顶汇合。

13.可选地,s2步骤中所述浇筑作业过程中及完成后,还包括s3:振捣作业:通过以下描述方法对混凝土进行振捣:辅助腔的充气泵按一定频率调节泵送气体量以使此气压腔发生振动,带动浇筑腔发生振动,去除混凝土中的气泡并振捣其中混凝土至密实状态。

14.可选地,在s3步骤中所述振捣作业完成之后:还包括s4:保温:调节辅助腔、支撑腔的气体温度使得浇筑的混凝土整体处于一个相近的环境内同步降温。

15.可选地,在s4步骤中所述振捣作业完成后:还包括s5:养护:取出各混凝土输送管,封补第二层薄膜的所有气孔至完全密封状态,防止浇筑腔的水分蒸发流失。

16.采用膜结构为模板,自重原轻于常规刚性模板,降低运输成本;且使膜结构充气绷紧可保持壳体形状,降低模板设计、制作难度;利用膜结构的柔性、气密性可便利实现施工的浇筑、振捣及养护作业,减低施工难度,使壳体混凝土结构这种具有很好的空间传力性能,能以较小的构件厚度形成承载能力高、刚度大的承重结构在太空基地建设或相关模拟实验中得到应用。

附图说明

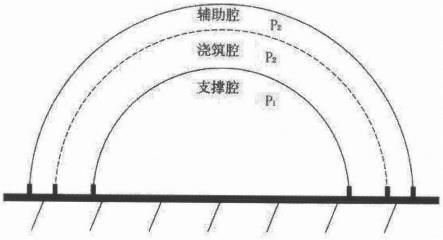

17.图1为本发明的膜结构模板的腔体分布及气压结构示意图。

18.图2为实施例中s5步骤中第二层薄膜气孔随混凝土浇筑而封闭的过程示意图。

具体实施方式

19.以下结合实施例对本技术作进一步详细说明。

20.s1:搭建膜结构模板:基座固定在月球或火星表面的建筑基础上,三层薄膜叠层薄膜罩设于基座的座体上,所用薄膜需具有隔水性和气密性;三层薄膜与基座气密连接,最内层的薄膜与基座之间、相邻薄膜之间用充气泵充气,气体由液态空气瓶供给。第一层薄膜和基座之间形成气压腔,为支撑腔;第二层薄膜和第一层薄膜之间形成的气压腔,为浇筑腔;第三层薄膜和第二层薄膜之间形成的气压腔,为辅助腔。第一层薄膜完全密闭、第二层薄膜设有气孔,气孔大小为1平方厘米~5平方厘米,平均0.5平方米~1平方米设置一个,辅助腔与浇筑腔可通过此气孔进行气体交流,支撑腔与浇筑腔无气体交流,辅助腔和浇筑腔同由设置于辅助腔的充气泵充气负责气体供应,支撑腔由由设置于支撑腔腔的充气泵负责气体供应。设混凝土壳体自重荷载及施工荷载对第一层薄膜的压强为p1,使第二、第三层薄膜保持充分绷紧且形态稳定的压强为p2,对支撑腔、浇筑腔、辅助腔进行充气,对支撑腔的充气

气压为p1;浇筑腔、辅助腔的充气气压为p2,此时腔体分布、气压结构如图1所示。若膜结构模板的体积需求较大时,可在第一层薄膜内侧处增设拉索,以保证膜结构模板整体稳定性。浇筑腔完成充气后的形状为所需浇筑的壳体形状,一般为半球形或椭球形壳体。

21.s2:混凝土浇筑:混凝土输送管穿过第三层薄膜并开口于浇筑腔内,混凝土泵送机通过混凝土输送管从最底部位置开始泵送混凝土至浇筑腔进行浇筑作业。混凝土输送管的布置为:从底部至壳顶依次布置若干条,数量一般为4~6条,从俯视角度以两侧对称或辐射对称分布。浇筑作业方式为:对称作业,由下至上逐步推进,在中间壳顶汇合。通过连接于第一层薄膜、第二层薄膜的形变检测设备监控浇筑腔的形变情况,及时调节充气泵的气体供应,保证浇筑腔的形变大小在工程可控范围内,不影响壳体形状。

22.s3:振捣作业:通过以下描述方法对混凝土进行振捣:辅助腔的充气泵按一定频率调节泵送气体量以使此气压腔发生振动,带动浇筑腔发生振动,振动频率为80~120hz,控制振幅在不影响壳体形状成型的范围内,可适当加压,去除混凝土中的气泡并振捣其中混凝土至密实状态。

23.s4:保温:通过连接于第一层薄膜、第二层薄膜的形变检测设备监控浇筑腔两侧即内部的温度大小,调节辅助腔、支撑腔的气体温度使得浇筑的混凝土整体处于一个相近的环境内同步降温,避免混凝土中心区的温度和混凝土表层的温差超过10摄氏度而产生开裂。

24.s5:养护:取出各混凝土输送管,封补接口,第二层薄膜的气孔内侧下方设有气膜,自下而上浇筑的混凝土会将其封闭,某一气孔随混凝土浇筑而从开启至闭合的过程如图2所示,从(a)阶段至(b),该气孔随混凝土平面升高带动气膜而逐步从开启至封闭状态。进一步检查、将第二层薄膜封闭至完全密封状态,防止浇筑腔的水分蒸发流失,以防止混凝土开裂,且使混凝土可将强度发展至设计值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1