高强度大型复杂陶瓷素坯及其三维喷印成形方法和装备

1.本发明属于增材制造领域,更具体地,涉及一种高强度大型复杂陶瓷素坯及其三维喷印成形方法和装备。

背景技术:

2.三维喷印(three-dimension printing,3dp),又称为粘接剂喷射(binder jetting,bj)增材制造技术利用喷头选择性喷射墨水逐层粘结粉末以获得三维实体制件,具有无需模具、材料适用范围广、材料利用率高等诸多优点,被广泛应用于金属、高分子和陶瓷材料零件的制备。但3dp技术在制备陶瓷零件时仍存在以下突出问题:

①

3dp成形陶瓷素坯强度低,在制备大型复杂零件时易弯曲、变形,无法满足后处理工艺和陶瓷零件使用要求;

②

墨水固化速率慢,喷印完成后需长时间静置等待墨水固化,降低成形效率。

③

墨水固化不均匀,导致素坯内部固化性能差,限制成形尺寸;

3.针对上述问题,已有部分公开专利对墨水配方和后处理工序进行改进,以提高陶瓷素坯强度、成形效率和尺寸。例如专利cn202010723437.3和cn201910277849.6通过成分调节以提高墨水与粉体的润湿作用,增加墨水与粉体的接触面积以提高素坯强度,但单位体积墨水中的化学键聚合数量并未增加,因此素坯强度提高有限,难以满足后处理工艺的使用要求;专利cn105562623a和cn202110473283.1采用微波加热固化喷墨层,以提高陶瓷素坯强度和成形效率,但微波加热腔体尺寸有限,仍难以满足大型复杂陶瓷素坯快速固化的成形要求。

4.综上,3dp技术能够无需模具成形复杂陶瓷素坯,降低成本和缩短工艺周期,但现有3dp技术成形的陶瓷素坯存在强度低、效率低、成形尺寸小的问题。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种高强度大型复杂陶瓷素坯及其三维喷印成形方法和装备,其目的在于,成形高强度大型复杂陶瓷素坯,避免大尺寸素坯在后处理不同工位搬运时由于自身重力与应力不均带来的翘曲、变形等缺陷。

6.为实现上述目的,按照本发明的第一方面,提出了一种高强度大型复杂陶瓷素坯三维喷印成形方法,包括如下步骤:

7.s1、采用热固性树脂、光敏树脂和光引发剂为原料制备墨水;将热固性树脂固化剂、红外光吸收剂与陶瓷粉体混合后进行铺粉并预热;

8.s2、根据素坯三维模型切片信息进行单层喷墨,并采用紫外光实时同步照射单层成形区域,使光敏树脂交联固化;

9.s3、采用红外光加热单层成形区域,加速墨水固化反应,完成一个切片层的成形;

10.s4、重复步骤s1~s3,直至完成陶瓷素坯成形。

11.作为进一步优选的,所述紫外光采用点光源同步匹配扫描或面光源辐照成形区域,所述红外光采用面曝光方式辐照成形区域。

12.作为进一步优选的,所述红外光的功率密度为0.02~0.10w

·

s/mm2,其面曝光辐照时间为0.5~5.0s。

13.作为进一步优选的,所述红外光吸收剂为碳黑、三方胺染料和偶氮染料中的一种或多种,其添加量为陶瓷粉体质量的1.0%~5.0%。

14.作为进一步优选的,所述热固性树脂为呋喃树脂和酚醛树脂中的一种或两种,其添加量为陶瓷粉体质量的0.5%~2.0%;所述光敏树脂为单官能团的丙烯酸酯树脂和环氧树脂中的一种或两种,其添加量为陶瓷粉体质量的0.1%~1.0%。

15.作为进一步优选的,所述光引发剂为自由基光引发剂和阳离子引发剂的一种或两种,其添加量为光敏树脂质量的0.1%~3.0%;所述热固性树脂固化剂添加量为热固性树脂质量的30%~70%。

16.作为进一步优选的,所述陶瓷粉体为氧化铝、氧化锆、二氧化硅、二氧化钛、氮化硅、氮化硼、氮化钛、碳化硅、碳化硼和碳化钛中的一种或多种,粉体粒径为10~80μm;所述粉床预热温度为40~80℃。

17.按照本发明的第二方面,提供了一种用于实现上述高强度大型复杂陶瓷素坯三维喷印成形方法的装备,包括三维喷印增材制造组件、紫外光辅助固化组件、红外加热组件和控制系统,其中:

18.所述三维喷印增材制造组件包括壳体和成形平台,所述壳体内壁设置有保温层,且壳体内设有隔离单元以将成形腔分割为上半部分和下半部分;所述成形平台设置在下半部分,用于铺粉、预热以及喷墨;所述紫外光辅助固化组件和红外加热组件设置在下半部分;

19.所述紫外光辅助固化组件包括紫外光激光器和紫外光振镜/反射镜,所述紫外光激光器发出紫外光,紫外光经由紫外光振镜/反射镜照射成形区域;

20.所述红外加热组件包括红外光激光器和红外光反射镜,所述红外光激光器发出红外光,红外光经由红外光反射镜辐照成形区域;

21.所述控制系统用于处理待成形素坯三维模型,控制紫外光辅助固化组件同步照射成形区域,并驱动装备各部分运行。

22.作为进一步优选的,所述紫外光激光器波长为355~420nm;所述红外光激光器为co2激光器或yag激光器中的一种或两种。

23.按照本发明的第三方面,提供了一种高强度大型复杂陶瓷素坯,其采用上述高强度大型复杂陶瓷素坯三维喷印成形方法得到。

24.总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

25.1.本发明针对基于粉床的三维喷印增材制造工艺,将光敏树脂加入墨水中,并采用紫外光实时同步辐照单层成形区域,使墨水中的光敏树脂快速交联固化,控制墨水渗入粉床的深度,可有效提高成形层厚(成形精度),再采用红外光提供充足热源加速墨水固化反应,提高成形效率与强度;从而通过紫外、红外光的共同作用提高3dp成形陶瓷素坯的精度与强度。本发明可成形高强度大型复杂陶瓷素坯,避免大尺寸素坯在后处理不同工位搬运时由于自身重力与应力不均带来的翘曲、变形等缺陷。

26.2.由于墨水渗入厚度较大时,红外光辐照的透过能力会在厚度方向存在衰减,会

使固化效果不均匀;本发明先采用紫外光后,可有效控制墨水渗入厚度,不仅提高红外固化的精度,还会使粉体接收红外光辐照更加完全,使红外固化效果更加均匀,减少沿厚度方向的衰减问题。从而保证3dp成形陶瓷素坯的精度与强度,可有效防止单一红外光固化带来的厚度方向固化效果不均匀的问题。

27.3.本发明中红外加热组件直接面曝光成形台面,用于提供热源加速墨水与粉体中固化剂的化学反应,可增加单位体积墨水中的聚合键数量,大幅提高素坯强度与成形效率。

28.4.本发明提在粉体中添加红外光吸收剂,提高粉体对红外激光的吸收效率,提升热能吸收能力与吸收效率,加速墨水固化反应效率与素坯强度。进一步,配合红外光参数,控制红外光吸收剂添加量,既可保证在红外光作用下吸收的温度足够红外固化反应,又可防止红外光引发剂残留,从而导致粉床温度过高使未固化粉体发生粘黏的问题。

附图说明

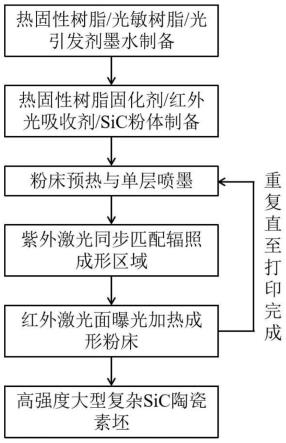

29.图1为本发明实施例高强度大型复杂陶瓷素坯三维喷印成形流程图;

30.图2为本发明实施例高强度大型复杂陶瓷素坯三维喷印成形装备的结构示意图。

31.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:10-壳体,11-紫外光激光器,12-紫外光振镜/反射镜,13-红外光反射镜,14-红外光激光器,15-保温层,16-粉床预热单元,17-铺粉辊,18-送粉缸,19-集成喷嘴,110-成形缸,111-素坯,112-成形缸升降机构,20-隔离单元。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

33.本发明实施例提供的一种高强度大型复杂陶瓷素坯三维喷印成形方法,如图1所示,包括如下步骤:

34.s1、采用热固性树脂、光敏树脂和光引发剂为原料制备墨水;将热固性树脂固化剂、红外光吸收剂与陶瓷粉体混合均匀后进行铺粉和预热处理;

35.s2、根据待成形零件的三维模型切片信息进行单层喷墨,并采用紫外光实时同步照射单层成形区域,使墨水中的光敏树脂快速交联固化;

36.s3、采用红外光加热单层成形区域,加速墨水固化反应,完成一个切片层的成形;

37.s4、重复步骤s1~s3,对待成形零件逐层进行成形,直至在成形台上获得待成形零件的素坯111。

38.优选的,所述热固性树脂为呋喃树脂和酚醛树脂中的一种或两种,其添加量优选为陶瓷粉体质量的0.5%~2.0%;既可保证热固化效果,又可防止墨水粘度增大。

39.优选的,所述光敏树脂为单官能团的丙烯酸酯树脂和环氧树脂中的一种或两种,其添加量优选为陶瓷粉体质量的0.1%~1.0%;既可保证紫外光固化效果,又可防止墨水粘度增大。

40.优选的,所述光引发剂优选为自由基光引发剂和阳离子引发剂的一种或两种,其

添加量优选为光敏树脂质量的0.1%~3.0%;既可保证光敏树脂的完全交联,又可防止光敏树脂过度紫外曝光而影响固化效果。

41.优选的,所述陶瓷粉体为氧化铝、氧化锆、二氧化硅、二氧化钛、氮化硅、氮化硼、氮化钛、碳化硅、碳化硼和碳化钛中的一种或多种,粉体粒径优选为10~80μm;该粒径是针对粉床增材制造工艺的最优尺寸分布,既可保证粉体的流动性,又可保证粉床的堆积密度。

42.优选的,所述热固性树脂固化剂添加量为热固性树脂质量的30%~70%;即可保证与热固性树脂完全反应,又可防止热固化反应不完全。

43.优选的,所述红外光吸收剂为碳黑、三方胺染料和偶氮染料中的一种或多种,其添加量优选为陶瓷粉体质量的1.0%~5.0%;既可保证在红外光作用下吸收的温度足够红外固化反应,又可防止红外光引发剂残留,导致粉床温度过高使未固化粉体发生粘黏。

44.优选的,所述粉床预热温度为40~80℃;既可保证粉体的流动性,可以防止由于温度过高引起的未固化粉体间粘黏。

45.优选的,所述红外激光功率密度为0.02~0.10w

·

s/mm2,面曝光辐照时间为0.5~5.0s。

46.在本发明的优选实施例中,为实现上述方法所构建的高强度大型复杂陶瓷素坯三维喷印成形装备,如图2所示,该装备包括三维喷印增材制造组件、紫外光辅助固化组件、红外加热组件和控制系统,其中:

47.所述三维喷印增材制造组件包括壳体10和成形平台,所述成形平台包括粉床预热单元16、铺粉辊17、送粉缸18、集成喷嘴19、成形缸110和成形缸升降机构112;所述壳体10内侧设置有保温层15和隔离单元20,该隔离单元20将成形腔分割为上半部分和下半部分,所述上半部分中设置有激光、振镜单元,所述下半部分中设置有上述成形平台。

48.所述紫外光辅助固化组件采用点光源或面光源,用于同步匹配辐照成形区域,使墨水中的光敏树脂快速交联固化,提高素坯强度。具体的,所述紫外光辅助固化组件包括紫外光激光器11和紫外光振镜/反射镜12,在集成喷嘴19进行喷墨过程中,所述紫外光激光器11发射点光源或面光源同步辐照成形区域,使墨水中的光敏树脂交联固化,提高素坯强度。

49.所述红外加热组件采用面曝光方式,当单层喷墨后直接辐照成形粉床,用于提供充足热源加速墨水固化反应,提高成形效率与强度。具体的,所述红外加热组件包括红外光激光器14和红外光反射镜13,在单层喷墨与紫外光辐照完成后,采用红外光激光器14对成形粉床进行面曝光,提供足够热源加速墨水和粉体中固化剂的化学反应,提高三维喷印成形效率和强度。

50.所述控制系统用于处理待成形零件cad模型,控制紫外光辅助固化组件同步匹配辐照成形区域,并驱动装备各部分的运行。

51.优选的,所述紫外光激光器11波长为355~420nm。

52.优选的,所述红外光激光器14为co2激光器或yag激光器中的一种或两种。

53.以下为具体实施例:

54.实施例1

55.墨水:热固性树脂为呋喃树脂,其添加量为陶瓷粉体质量的0.5%;光敏树脂为单官能团的丙烯酸酯树脂,其添加量为陶瓷粉体质量的0.1%;光引发剂为自由基光引发剂,其添加量为光敏树脂质量的0.1%。

56.粉体:所述陶瓷粉体为氧化铝,粒径为80μm,热固性树脂固化剂添加量为热固性树脂质量的30%;红外光吸收剂为偶氮染料,其添加量为陶瓷粉体质量的1.0%。

57.先预热粉床温度至60℃,然后进行喷墨打印,同时采用紫外光点光源照射单层成形区域;再通过红外光对成形区域进行面曝光,红外光功率密度为0.02w

·

s/mm2,面曝光辐照时间为5s。

58.实施例2

59.墨水:热固性树脂为酚醛树脂,其添加量为陶瓷粉体质量的1.25%;光敏树脂为单官能团的环氧树脂,其添加量为陶瓷粉体质量的0.5%;光引发剂为阳离子基光引发剂,其添加量为光敏树脂质量的1.5%。

60.粉体:所述陶瓷粉体为氧化锆,粒径为45μm,热固性树脂固化剂添加量为热固性树脂质量的50%;红外光吸收剂为碳黑,其添加量为陶瓷粉体质量的3.0%。

61.先预热粉床温度至40℃,然后进行喷墨打印,同时采用紫外光点光源照射单层成形区域;再通过红外光对成形区域进行面曝光,红外光功率密度为0.06w

·

s/mm2,面曝光辐照时间为2.5s。

62.实施例3

63.墨水:热固性树脂为呋喃树脂,其添加量为陶瓷粉体质量的2.0%;光敏树脂为单官能团的丙烯酸酯树脂,其添加量为陶瓷粉体质量的1.0%;光引发剂为自由基光引发剂,其添加量为光敏树脂质量的3.0%。

64.粉体:所述陶瓷粉体为二氧化硅,粒径为10μm,热固性树脂固化剂添加量为热固性树脂质量的70%;红外光吸收剂为三方胺染料,其添加量为陶瓷粉体质量的5.0%。

65.先预热粉床温度至80℃,然后进行喷墨打印,同时采用紫外光点光源照射单层成形区域;再通过红外光对成形区域进行面曝光,红外光功率密度为0.1w

·

s/mm2,面曝光辐照时间为0.5s。

66.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1