一种复合钼板流液洞盖板砖的生产方法与流程

1.本发明属于耐火材料制备技术领域,具体地,涉及一种复合钼板流液洞盖板砖的生产方法。

背景技术:

2.玻璃窑炉是玻璃制造行业所必须拥有的一种熔化装置,而玻璃窑炉流液洞是一个重要的部位,也是玻璃窑侵蚀速度最快的部位。一方面窑炉流液洞周围的玻璃液对传统盖板砖的侵蚀性较大,另一方面流液洞周围的耐火砖受到侵蚀后,进入玻璃液内,改变玻璃液成分形成玻筋、条纹或者在玻璃基板表面形成结石,严重影响玻璃品质和产量。

3.中国专利cn215480512u公开一种改进型玻璃电熔炉流液洞结构,包括流液洞盖板砖、熔化池池壁、预留空间、第一支撑、第二支撑和第三支撑,流液洞盖板砖设置在流液洞的上方,熔化池池壁设置在流液洞盖板砖的上方,且位于熔化池的右侧,第一支撑设置在流液洞盖板砖的上方,且位于熔化池池壁的右侧,第二支撑设置在第一支撑的正上方,第三支撑的两端分别搭接在熔化池池壁和第二支撑上,流液洞盖板砖、熔化池池壁、第一支撑和第三支撑围成预留空间,该实用新型通过风冷降低接触玻璃液位置的温度,增加熔化池池壁和流液洞盖板砖前端厚度,从而延长流液洞的使用寿命,延长玻璃电熔炉的使用寿命,虽然能够一定程度上减少玻璃液对流液洞盖板砖的侵蚀,但是施工繁琐,耗材较多,并且通过风冷降温处理容易影响玻璃液的流动速度和状态,影响玻璃产品的质量。

4.而金属钼具有高强度、高熔点、耐腐蚀、耐研磨优点,大量被用作高温电炉的发热和结构材料,通过实验可以证明,金属钼在无氧环境下基本不会被玻璃熔液侵蚀,也不会对玻璃熔液造成污染。但金属钼在有氧环境下,温度升高到520度开始缓慢氧化,温度升高到600度以上,迅速开始氧化成三氧化钼,而玻璃窑炉的使用温度基本在1400度以上,这就大大限制了金属钼的使用。

5.因此,基于金属钼具有高强度、高熔点、耐腐蚀、耐研磨的优点,利用其无氧环境下不被玻璃溶液侵蚀的特性,制备出一种复合钼板流液洞盖板砖是目前需要解决的技术问题。

技术实现要素:

6.本发明的目的在于提供一种复合钼板流液洞盖板砖的生产方法,解决了现有技术中存在流液洞盖板砖寿命短的问题。

7.本发明的目的可以通过以下技术方案实现:

8.一种复合钼板流液洞盖板砖的生产方法,包括以下步骤:

9.第一步、准备钼板架、模具框架、第一支撑板、第二支撑板和第三支撑板,钼板架为连接有固定侧板的l型板,钼板架的固定侧板和一侧面均开设有通孔,模具框架内部开设有卡槽,第一支撑板、第二支撑板为水平直板,第三支撑板为l型板,将第一支撑板、第二支撑板、第三支撑板分别置于模具框架内部的卡槽内,然后放入钼板架,通过螺栓连接将钼板架

与第一支撑板、第二支撑板和第三支撑板固定连接,得到浇铸模架;

10.第二步、准备以下质量百分比原料:斜锆石3-4%、工业氧化铝34-43%、碳化硼2-3%、隔热增强纤维5-8%、锆英砂35-44%、碳酸钠0.9-1.2%、余量为电熔锆刚玉;

11.第三步、将第二步中原料在三相电弧炉中熔融配料,浇铸于浇铸模架中,冷却退火,脱膜修整,得到复合钼板流液洞盖板砖。

12.之所以将钼板设计为连接有固定侧板的l型板,是基于节约原料、降低生产成本的目的,由于盖板砖在窑炉中接触玻璃液的表面一般为两面,而这两个表面受侵蚀最为严重,因此,选用具有两个大面的l型板是较为经济节约。

13.基于钼板在高温下具有优异的耐玻璃液腐蚀的优势,本发明通过高温锆刚玉浇铸料对其表面进行密封,起到隔绝氧气的作用,克服高温条件下金属钼容易被氧化的问题,并且高温锆刚玉浇铸料瞬间将金属钼密封的同时产生了较高的结合强度。随着窑炉逐渐运行盖板转表层熔铸锆刚玉料会被侵蚀掉,这时金属钼板会被玻璃液全部包裹,有效地与空气进行了隔绝,金属钼板的特性得到了很好地发挥,也得到了有效保护。采用钼复合的流液洞盖板另外一个特点是,流液洞的面积随着窑炉运行,不会一直扩大,可以有效控制玻璃液的流量,从而保证玻璃质量。

14.进一步地,隔热增强纤维由以下步骤制成:

15.步骤a、向质量分数50%乙醇溶液中加八水合氧氯化锆和六水合硝酸钇,搅拌均匀得到前驱体溶液,然后将醋酸纤维浸渍于前驱体溶液中,搅拌0.5-1h后静置1h,抽滤,真空条件下,80℃下干燥12h,然后置于马弗炉中,升温至300℃,保温2-2.5h,再升温至1100℃保温1h,升温速率为10℃/min,随后自然冷却至室温,得到钇掺杂氧化锆中空纤维;

16.其中,乙醇溶液、八水合氧氯化锆和六水合硝酸钇的用量比为100ml:10-15g:0.5-0.8g,醋酸纤维与前驱体溶液用量比为1g:10-15ml,基于氧化锆熔点高、耐酸碱、抗氧化和耐腐蚀等特点,以醋酸纤维为有机模板材料,制备出y

3+

离子掺杂的中空氧化锆纤维,不仅具有高熔点、耐腐蚀的特性,还具有良好的隔热性能;

17.步骤b、将钇掺杂氧化锆中空纤维和无水乙醇、蒸馏水加入反应釜中,搅拌后加入乙烯基三乙氧基硅烷,60-65℃下搅拌反应4-6h,冷却,过滤,滤饼干燥,得到改性中空纤维,将亚硫酸氢钠、thf、改性中空纤维和甲基丙烯酸混合,搅拌下升温至60℃加入过硫酸铵,搅拌反应4h,抽滤,滤饼用质量分数40%乙醇溶液洗涤3-5次,干燥,得到羧基化中空纤维;

18.其中,钇掺杂氧化锆中空纤维、无水乙醇、蒸馏水和乙烯基三乙氧基硅烷的用量比为3.8-5.1g:40-50ml:10-15ml:0.2-0.3g,改性中空纤维、亚硫酸氢钠、thf和甲基丙烯酸的用量比为4.3-5g:0.1-0.2g:50-60ml:0.5-0.8g,过硫酸铵用量为改性中空纤维和甲基丙烯酸质量和的5-8%,先利用乙烯基三乙氧基硅烷对钇掺杂氧化锆中空纤维进行表面处理,使其表面含有不饱和双键,进而在过硫酸铵引发剂的作用下,使丙基丙烯酸与纤维表面的不饱和双键发生聚合反应,使纤维表面富含羧基,得到羧基化中空纤维;

19.步骤c、将羧基化中空纤维加入质量分数0.6-1%聚乙烯吡咯烷酮水溶液中,搅拌10-20min后,抽滤,滤饼干燥,得到隔热增强纤维,羧基化中空纤维、聚乙烯吡咯烷酮水溶液的用量比为1.5-1.8g:18-20ml,基于聚乙烯吡咯烷酮为非离子型高分子化合物,具有亲水亲油性,能够作为分散剂使用,利用其分子结构中的吡咯烷酮五元环结构与羧基化中空纤维中的π电子形成π-π共轭作用,使其长链吸附在中空纤维表面起到空间位阻的作用,提高

中空纤维在基料中的分散性。

20.进一步地,所述电熔锆刚玉含有30-50%zro2、40-55%al2o3、10-17%sio2,并且fe2o3≤1.0%。

21.进一步地,浇铸温度为1760-1850℃,浇铸速度为150-250kg/min,冷却退火的降温速度为0.05-0.09℃/kg

·

h。

22.本发明的有益效果:

23.1、本发明提供一种复合钼板流液洞盖板砖的生产方法,结合传统熔铸锆刚玉产品的优势以及金属钼材料的独特性能,从而大大提高玻璃窑炉流液洞盖砖使用效果,进而提高窑炉的整体寿命。

24.2、本发明盖板砖浇注料由斜锆石-刚玉组成,结构致密,当受到玻璃液的侵蚀后,由于接触带中游离斜锆石的富集,对玻璃液向内部的扩散渗透起到了阻挡作用,从而降低了玻璃液对盖板转的侵蚀程度,并且本发明在浇注料中加入了隔热增强纤维,该隔热纤维为表面含有硅氧烷、聚乙烯吡咯烷酮等有机物的中空型氧化锆纤维,中空结构的存在能够增强氧化锆纤维的隔热性能,进而提高盖板转的保温性能,减少回转窑热量的散失,硅氧烷、聚乙烯吡咯烷酮等有机物处理后中空氧化锆纤维能够在浇注料中均匀分散,并且在烧结过程中,硅氧烷受热分解形成sio2无机相和co等产物,聚乙烯吡咯烷酮分解产生co等产物,sio2无机相能够与电熔锆刚玉中氧化铝形成致密的以莫来石为主的陶瓷结合层,提高盖板砖整体的耐侵蚀强度,而co等分解产物能够与碳化硼发生反应(如:b4c+6co=2b2o3+7c),一方面能够使co等小分子裂解产物转化无定型炭,改善中空纤维和基料之间粘接稳定性,另一方面,生成的b2o3在高温下熔融并伴随着体积膨胀,有助于愈合粘接层的体积缺陷,提高盖板砖的高温致密度。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

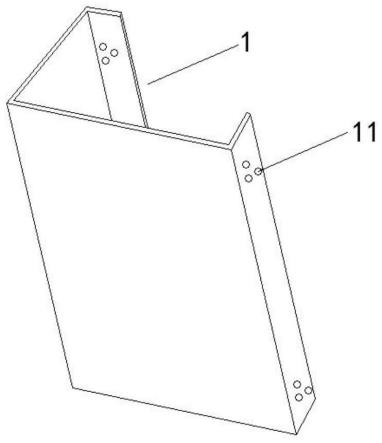

26.图1为本发明钼板架的结构示意图;

27.图2为本发明钼板架与模具框架的连接示意图。

28.附图中,各标号所代表的部件列表如下:

29.1、钼板架;11、通孔;12、第一支撑板;13、第二支撑板;14、第三支撑板;2、模具框架。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.实施例1

32.本实施例提供一种隔热增强纤维,由以下步骤制成:

33.步骤a、向100ml质量分数50%乙醇溶液中加10g八水合氧氯化锆和0.5g六水合硝酸钇,搅拌均匀得到前驱体溶液,然后将醋酸纤维浸渍于前驱体溶液中,搅拌0.5h后静置1h,抽滤,真空条件下,80℃下干燥12h,然后置于马弗炉中,升温至300℃,保温2h,再升温至1100℃保温1h,升温速率为10℃/min,随后自然冷却至室温,得到钇掺杂氧化锆中空纤维,醋酸纤维与前驱体溶液用量比为1g:10ml;

34.步骤b、将3.8g钇掺杂氧化锆中空纤维和40ml无水乙醇、10ml蒸馏水加入反应釜中,搅拌后加入0.2g乙烯基三乙氧基硅烷,60℃下搅拌反应4h,冷却,过滤,滤饼干燥,得到改性中空纤维,将0.1g亚硫酸氢钠、50ml thf、4.3g改性中空纤维和0.5g甲基丙烯酸混合,搅拌下升温至60℃加入过硫酸铵,搅拌反应4h,抽滤,滤饼用质量分数40%乙醇溶液洗涤3次,干燥,得到羧基化中空纤维,过硫酸铵用量为改性中空纤维和甲基丙烯酸质量和的5%;

35.步骤c、将羧基化中空纤维加入质量分数0.6%聚乙烯吡咯烷酮水溶液中,搅拌10min后,抽滤,滤饼干燥,得到隔热增强纤维,羧基化中空纤维、聚乙烯吡咯烷酮水溶液的用量比为1.5g:18ml。

36.实施例2

37.本实施例提供一种隔热增强纤维,由以下步骤制成:

38.步骤a、向100ml质量分数50%乙醇溶液中加15g八水合氧氯化锆和0.8g六水合硝酸钇,搅拌均匀得到前驱体溶液,然后将醋酸纤维浸渍于前驱体溶液中,搅拌1h后静置1h,抽滤,真空条件下,80℃下干燥12h,然后置于马弗炉中,升温至300℃,保温2.5h,再升温至1100℃保温1h,升温速率为10℃/min,随后自然冷却至室温,得到钇掺杂氧化锆中空纤维,醋酸纤维与前驱体溶液用量比为1g:15ml;

39.步骤b、将5.1g钇掺杂氧化锆中空纤维和50ml无水乙醇、15ml蒸馏水加入反应釜中,搅拌后加入0.3g乙烯基三乙氧基硅烷,65℃下搅拌反应6h,冷却,过滤,滤饼干燥,得到改性中空纤维,将0.2g亚硫酸氢钠、60ml thf、5g改性中空纤维和0.8g甲基丙烯酸混合,搅拌下升温至60℃加入过硫酸铵,搅拌反应4h,抽滤,滤饼用质量分数40%乙醇溶液洗涤5次,干燥,得到羧基化中空纤维,过硫酸铵用量为改性中空纤维和甲基丙烯酸质量和的8%;

40.步骤c、将羧基化中空纤维加入质量分数1%聚乙烯吡咯烷酮水溶液中,搅拌20min后,抽滤,滤饼干燥,得到隔热增强纤维,羧基化中空纤维、聚乙烯吡咯烷酮水溶液的用量比为1.8g:20ml。

41.对比例1

42.本对比例为对比例1步骤a所制备物质。

43.对比例2

44.本对比例为对比例2步骤b所制备物质。

45.实施例3

46.请参阅图1-图2所示,一种复合钼板流液洞盖板砖的生产方法,包括以下步骤:

47.第一步、准备钼板架1、模具框架2、第一支撑板12、第二支撑板13和第三支撑板14,所述钼板架1为连接有固定侧板的l型板,主体厚度为5mm,钼板架1的固定侧板和一侧面均开设有通孔11,模具框架2内部开设有卡槽,第一支撑板12、第二支撑板13为水平直板,第三支撑板14为l型板,将第一支撑板12、第二支撑板13、第三支撑板14分别置于模具框架2内部

的卡槽内,然后放入钼板架1,使钼板架1与模具框架2内壁之间距离为40mm,通过螺栓连接将钼板架1与第一支撑板12、第二支撑板13和第三支撑板14固定连接,得到浇铸模架;

48.第二步、准备以下质量百分比原料:斜锆石3%、工业氧化铝34%、碳化硼2%、实施例1隔热增强纤维5%、锆英砂35%、碳酸钠0.9%、余量为电熔锆刚玉;

49.第三步、将第二步中原料在三相电弧炉中熔融配料,浇铸于浇铸模架中,然后冷却退火,脱膜修整,得到复合钼板流液洞盖板砖。

50.其中,所述电熔锆刚玉含有30%zro2、40%al2o3、10%sio2,并且fe2o3≤1.0%,浇铸温度为1760℃,浇铸速度为150kg/min,冷却退火的降温速度为0.05℃/kg

·

h。

51.实施例4

52.一种复合钼板流液洞盖板砖的生产方法,包括以下步骤:

53.第一步、准备钼板架1、模具框架2、第一支撑板12、第二支撑板13和第三支撑板14,所述钼板架1为连接有固定侧板的l型板,主体厚度为5mm,钼板架1的固定侧板和一侧面均开设有通孔11,模具框架2内部开设有卡槽,第一支撑板12、第二支撑板13为水平直板,第三支撑板14为l型板,将第一支撑板12、第二支撑板13、第三支撑板14分别置于模具框架2内部的卡槽内,然后放入钼板架1,使钼板架1与模具框架2内壁之间距离为40mm,通过螺栓连接将钼板架1与第一支撑板12、第二支撑板13和第三支撑板14固定连接,得到浇铸模架;

54.第二步、准备以下质量百分比原料:斜锆石4%、工业氧化铝40%、碳化硼2.5%、实施例2隔热增强纤维7%、锆英砂40%、碳酸钠1.0%、余量为电熔锆刚玉;

55.第三步、将第二步中原料在三相电弧炉中熔融配料,浇铸于浇铸模架中,然后冷却退火,脱膜修整,得到复合钼板流液洞盖板砖。

56.其中,所述电熔锆刚玉含有40%zro2、45%al2o3、12%sio2,并且fe2o3≤1.0%,浇铸温度为1800℃,浇铸速度为200kg/min,冷却退火的降温速度为0.08℃/kg

·

h。

57.实施例5

58.一种复合钼板流液洞盖板砖的生产方法,包括以下步骤:

59.第一步、准备钼板架1、模具框架2、第一支撑板12、第二支撑板13和第三支撑板14,所述钼板架1为连接有固定侧板的l型板,主体厚度为5mm,钼板架1的固定侧板和一侧面均开设有通孔11,模具框架2内部开设有卡槽,第一支撑板12、第二支撑板13为水平直板,第三支撑板14为l型板,将第一支撑板12、第二支撑板13、第三支撑板14分别置于模具框架2内部的卡槽内,然后放入钼板架1,使钼板架1与模具框架2内壁之间距离为40mm,通过螺栓连接将钼板架1与第一支撑板12、第二支撑板13和第三支撑板14固定连接,得到浇铸模架;

60.第二步、准备以下质量百分比原料:斜锆石4%、工业氧化铝43%、碳化硼3%、实施例1隔热增强纤维8%、锆英砂44%、碳酸钠1.2%、余量为电熔锆刚玉;

61.第三步、将第二步中原料在三相电弧炉中熔融配料,浇铸于浇铸模架中,然后冷却退火,脱膜修整,得到复合钼板流液洞盖板砖。

62.其中,所述电熔锆刚玉含有50%zro2、55%al2o3、17%sio2,并且fe2o3≤1.0%,浇铸温度为1850℃,浇铸速度为250kg/min,冷却退火的降温速度为0.09℃/kg

·

h。

63.对比例3

64.将实施例3中的隔热增强纤维替换成对比例2中物质,其余原料及制备过程同实施例3。

65.对比例4

66.将实施例4中的隔热增强纤维替换成对比例1中物质,其余原料及制备过程同实施例4。

67.对比例5

68.一种复合钼板流液洞盖板砖的生产方法,包括以下步骤:

69.第一步、准备以下质量百分比原料:斜锆石4%、工业氧化铝43%、碳化硼3%、实施例1隔热增强纤维8%、锆英砂44%、碳酸钠1.2%、余量为电熔锆刚玉;

70.第二步、将第一步中原料在三相电弧炉中熔融配料,浇铸于浇铸模架中,冷却退火,脱膜修整,得到复合钼板流液洞盖板砖。

71.其中,所述电熔锆刚玉含有50%zro2、55%al2o3、17%sio2,并且fe2o3≤1.0%,浇铸温度为1850℃,浇铸速度为250kg/min,冷却退火的降温速度为0.09℃/kg

·

h。

72.将实施例3-5和对比例3-5所制备的盖板砖进行性能测试,参照jc/t493-2015测试,测试结果如表1所示:

73.表1

[0074][0075][0076]

由表1可以看出,相比于对比例3-5,实施例3-5所制备的盖板装具有更高的抗侵蚀性能和致密度。

[0077]

将实施例3-5和对比例3-5所制备的盖板砖运用于窑炉中,测试各组盖板转的使用情况,使用结果显示,相比于对比例3-5,实施例3-5由于钼板架和隔热增强纤维存在,具有更高的耐侵蚀特性,使用寿命长久。

[0078]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0079]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明

的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1