壳体及其制备方法与流程

1.本技术属于材料复合体技术领域,具体地,本技术涉及一种壳体及其制备方法。

背景技术:

2.目前,智能终端产品的外壳广泛使用铝镁合金、不锈钢、钛合金等金属材料制作。但是,随着步入5g时代,对于信号传输的要求逐渐提高。由于金属材料对信号屏蔽作用强,导致无法满足5g信号传输的要求,也不可进行无线充电,因此传统的金属材质已不能满足于现代智能终端壳体的发展需求。

3.针对上述的情况,一些智能终端的外壳开始采用氧化锆陶瓷材料制作。但目前市面上的氧化锆陶瓷材料的产品多为白色和黑色,而随着大量的结构陶瓷材料在智能终端外壳上的应用,单一颜色会制约氧化锆陶瓷材料的应用,不能满足人们对于智能终端产品外观的要求。同时,陶瓷材料与金属材料相比,其是一种脆性材料,用于制备智能终端产品的外壳后,外壳的强度不足,受到冲击后容易碎裂。

技术实现要素:

4.本技术实施例的目的是提供一种壳体及其制备方法的新技术方案,解决了目前陶瓷材料的壳体存在的颜色单一及脆性较大的问题。

5.根据本技术实施例的第一方面,提供了一种壳体,包括陶瓷基体以及塑料材料,所述陶瓷基体的表面上形成有纳米级或微米级的孔洞,所述陶瓷基体的表面注塑成型有所述塑料材料,所述塑料材料嵌入至所述孔洞内;

6.其中,所述陶瓷基体按照质量百分比包括如下成分:

7.氧化钇稳定的氧化锆80%~92%、增韧剂0.5%~7%、着色剂2%~20%、余量为分散剂。

8.可选地,所述增韧剂包括al2o3、sio2、mgo和cao中的至少一种。

9.可选地,所述孔洞的直径为200nm~2000nm,所述孔洞自所述陶瓷基材的表面向自身内部延伸的深度为50nm~1000nm。

10.可选地,所述着色剂按照质量百分比包括如下成分:35%~60%的ceo2,5%~12%的fe2o3,30%~35%的cr2o3;

11.所述着色剂在所述陶瓷基体中的质量百分比为2%~15%。

12.可选地,所述着色剂包括ero2;所述着色剂在所述陶瓷基体中的质量百分比为2.5%~6%。

13.可选地,所述着色剂按照质量百分比包括如下成分:45%~70%的nio、15%~30%的cr2o3以及5%~12%的zno;

14.所述着色剂在陶瓷基体中的质量百分比为8%~20%。

15.可选地,所述着色剂按照质量百分比包括如下成分:95%~99%的co2o3以及0.1%~5%的sro6;

16.所述着色剂在所述陶瓷基体中的质量百分比为1%~20%。

17.可选地,所述着色剂按照质量百分比包括nd2o3;

18.所述着色剂在所述陶瓷基体中的质量百分比为10%~20%。

19.可选地,所述塑料材料包括玻璃纤维增强塑料pa、pbt、peek和pc中的至少一种,其中玻璃纤维的含量为20%~60%。

20.可选地,所述分散剂包括聚丙烯酸铵、三聚磷酸钠、六偏磷酸钠、聚甲基丙烯酸胺和聚乙二醇中的至少一种。

21.根据本技术实施例的第二方面,还提供了一种第一方面的壳体的制备方法,包括:

22.将氧化钇稳定的氧化锆、增韧剂、着色剂以及分散剂按照设定的重量百分比进行配料混合,再经球磨混合、干燥、研磨及过筛之后,制得具有设定颜色的陶瓷粉末;

23.将所述陶瓷粉末与粘结剂混合之后进行混炼、造粒,得到喂料;

24.将所述喂料在注射机上注射成设定形状的坯料;

25.对坯料进行脱脂、烧结处理,之后将坯料加工成陶瓷基体;

26.采用h2so4、hcl、h3po4、c4h6o6、hclo4、h2c2o2中的一种和nh4f、nh4hf2、kf、naf、c

16h36

fn

·

3(h2o)中的一种的混合溶液对所述陶瓷基体的表面进行刻蚀处理,以在所述陶瓷基体的表面上形成纳米级或者微米级的孔洞;

27.将塑料材料注塑于所述孔洞内,并进行退火处理之后,得到陶瓷与塑料的复合件;

28.对所述复合件的表面进行磨削抛光,得到壳体。

29.可选地,在所述将所述喂料在注射机上注射成设定形状的坯料的步骤中:注射成型温度为160℃~185℃,注射压力为800bar~1400bar,保压600bar~1000bar,冷却时间10s~60s。

30.可选地,在所述对坯料进行脱脂的步骤中,所述脱脂包括溶剂脱脂以及热脱脂;

31.其中,溶剂脱脂采用丙酮溶液,溶剂脱脂的温度为30℃-70℃,溶剂脱脂的时间为6h-12h;

32.热脱脂温度为200℃~550℃,热脱脂的时间为40h~48h。

33.可选地,在对所述陶瓷基体的表面进行刻蚀处理的过程中,所述h2so4、hcl、h3po4、c4h6o6、hclo4、h2c2o4中的一种的浓度为450g/l~600g/l,所述nh4f、nh4hf2、kf、naf、c

16h36

fn

·

3(h2o)中的一种的浓度为50g/l~250g/l,温度为60℃~90℃,处理时间为15min~90min。

34.可选地,所述将塑料材料注塑于所述陶瓷基体表面上形成的所述孔洞内的步骤之前,还包括在所述陶瓷基体不需要嵌入塑料的表面喷涂油墨层。

35.可选地,在所述将塑料材料注塑于所述孔洞内,得到陶瓷与塑料的复合件的步骤中,采用分段注射塑料材料:

36.第一段注射的保压压力为400bar~1000bar,保压时间为小于5s;

37.第二段注射的保压压力为小于400bar,保压时间为小于5s。

38.本技术实施例的有益效果在于:

39.通过在陶瓷基体的组分中加入着色剂和增韧剂,可以制备得到具有多种颜色效果的高韧性陶瓷基体,且陶瓷基体的加工可以采用注射成型工艺,简化了壳体的制备工艺,其中还将塑料材料通过纳米注塑工艺注塑到陶瓷基体,提高了壳体的强度及抗冲击性。

40.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

41.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

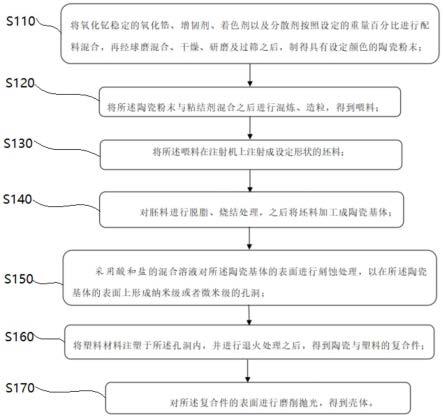

42.图1为本技术实施例提供的制备方法的流程图。

具体实施方式

43.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

44.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

45.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

46.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

47.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

48.本技术提供一种壳体,该壳体为一种彩色、高韧性陶瓷材料与塑料材料的复合结构件,该壳体例如可以为电子产品的外壳。不仅能使电子产品的外观美观,还不会产生信号屏蔽的现象。当然,也可以将上述壳体应用于适合的其他领域中,本技术中对此不做限制。

49.根据本技术的一个实施例,提供了一种壳体,所述壳体包括陶瓷基体以及塑料材料,陶瓷基体的表面上形成有纳米级或微米级的孔洞,陶瓷基体的表面注塑成型有塑料材料,塑料材料嵌入至孔洞内;

50.其中,陶瓷基体按照质量百分比包括如下成分:

51.氧化钇稳定的氧化锆80%~92%、增韧剂0.5%~7%、着色剂2%~20%、余量为分散剂。

52.本技术实施例提供的壳体,主要由陶瓷基体以及塑料材料组成;其中,陶瓷基体的组分中加入了适量的着色剂和增韧剂。根据着色剂的种类不同可使陶瓷基体形成具有多种不同颜色效果的陶瓷基体。增韧剂可用以提高陶瓷基体的韧性。塑料材料例如可以采用纳米注塑的方式嵌入陶瓷基体表面形成的纳米级或者微米级的孔洞内,由此形成了一种陶瓷与塑料复合件。

53.本技术实施例的方案可以使以氧化锆陶瓷为基材的壳体具有更为丰富的色彩,还保证了壳体的强度,从而使壳体具有较好的抗冲击及抗跌落性能。从而解决了目前陶瓷材料壳体存在的颜色单一及脆性大的问题。

54.在本技术的实施例中,陶瓷基体包括质量百分比为80%~92%的氧化钇稳定的氧化锆、0.5%~7%的增韧剂、2%~20%的着色剂以及分散剂。需要说明的是,实际对壳体进

行加工时,在上述质量百分比范围内选择相应的氧化钇稳定的氧化锆、增韧剂以及着色剂的质量百分比后,剩余添加分散剂进行补充,使得上述各种材料的质量百分比之和满足100%。

55.其中,氧化钇稳定的氧化锆中氧化钇的含量为5%,氧化钇的平均粒径d

50

为0.4μm。这样,在与增韧剂、着色剂及分散剂混合时,利于混合均匀进行造粒。

56.目前,市场上氧化锆壳体多为白色和黑色,而随着大量的结构陶瓷在电子设备外壳上的使用,单一的颜色对氧化锆陶瓷的应用产生了限制,难以满足大多数消费者对于电子设备外观上的要求。为了拓宽氧化锆陶瓷材料的应用领域,使其具有广阔的发展前景,在本技术的方案中,提供了一种颜色丰富且高韧性的壳体。

57.本技术实施例的壳体方案中,陶瓷基体的组分中加入了着色剂,着色剂可以根据实际需要的颜色进行相应选择。

58.在一个例子中,着色剂可以选择金属氧化物。具体地,着色剂可以为稀土金属氧化物。稀土金属离子具有6s

1-25d

1-84f

x

型电子结构,它们最外层的s层和次外层的d层,甚至从最外层向内算的第三层的f层上均未充满电子,这些未成对电子不稳定,容易在各层的次亚层间发生跃迁,高能量电子回落补位时释放特定能量,该过程的能量处于1.6ev-3.0ev之间,对应于可见光范围内,导致特定的光吸收,形成我们观察到的颜色,从而实现对氧化锆的颜色调整。

59.当然,着色剂也可以选择其他材料,只要能实现对氧化锆的着色即可,本技术实施例中对此不做限制。

60.在本技术的实施例中,在陶瓷基体的组分中还加入了适量的增韧剂,增韧剂的加入能够提高陶瓷基体的韧性,从而提高壳体的韧性,本技术实施例中,增韧剂的质量百分比为0.5%~7%。

61.较为优选的是,增韧剂的质量百分比为1%~5%。可以使陶瓷基体的韧性达到较佳,同时保证足够的强度,同时,不会影响着色剂,可使形成的壳体颜色均一绚丽。

62.在本技术的一些示例中,增韧剂包括al2o3、sio2、mgo和cao中的至少一种。

63.也就是说,增韧剂可以为al2o3、sio2、mgo和cao中的一种,也可以为al2o3、sio2、mgo和cao中的多个并进行任意组合。

64.本技术实施例公开的增韧剂中,mgo和cao可以消除氧化锆在晶形转变过程中的体积变化从而起到增韧作用;sio2的掺入会导致氧化锆陶瓷中的玻璃相增加,由于玻璃的塑性会钝化陶瓷的裂纹尖端,从而起到增韧作用;al2o3的加入可以有效抑制了m-zro2的形成,实现氧化锆的相变增韧,同时,a12o3的加入还可以抑制t-zro2的晶体生长,结晶程度减小,a12o3起到了弥散增韧的作用。可选的是,al2o3和sio2的粒径小于100nm,mgo和cao的粒径小于5μm。增韧剂的颗粒尺寸小,便于与陶瓷基体的其他组分均匀混合。

65.在本技术的一些示例中,在陶瓷基体的表面上形成有许多的微米级或者纳米级孔洞,所述孔洞的直径为200nm~2000nm,所述孔洞自陶瓷基材的表面向自身内部延伸的深度为50nm~1000nm。

66.本技术的实施例中,在陶瓷基体的表面上形成有许多的微米级或者纳米级孔洞,作用是为了提高陶瓷基体与塑料材料之间的连接牢度和紧密度。

67.如果孔洞的直径小于200nm,孔洞自陶瓷基体的表面向自身内部延伸的深度小于

50nm,此时陶瓷基体表面形成的孔洞的尺寸过小。由于塑料材料的流动性不强,因此陶瓷基体表面的孔洞尺寸过小,导致塑料材料难以进入孔洞内部,与陶瓷基体进行结合,影响陶瓷基体与塑料材料的结合效率,同时难以保证陶瓷基体与塑料材料的结合稳定性。

68.相反,如果孔洞的直径大于2000nm,孔洞自陶瓷基体的表面向自身内部延伸的深度大于1000nm,此时陶瓷基体表面形成的孔洞的尺寸过大。尽管有利于陶瓷基体与塑料材料之间的结合,但是会导致陶瓷基体自身的强度降低,影响陶瓷基体与塑料材料之间形成的复合材料的结构强度。

69.因此,在陶瓷基体表面的孔洞的直径为200nm~2000nm,孔洞自陶瓷基材的表面向自身内部延伸的深度为50nm~1000nm时,既可以保证陶瓷基材与塑料材料之间的连接效率,又可以保证二者连接后形成的复合材料的强度。

70.在本技术实施例提供的壳体方案中,根据要制备的壳体的颜色不同,可以选择不同的着色剂,同时,可以根据不同的着色剂调整着色剂的用量,本技术中对此不做限制。

71.在本技术的一些示例中,着色剂按照质量百分比包括如下成分:35%~60%的ceo2,5%~12%的fe2o3,30%~35%的cr2o3。着色剂在陶瓷基体中的质量百分比为2%~15%。

72.通过采用上述材料及配方形成的着色剂,使其与相应质量百分比的氧化钇稳定的氧化锆、增韧剂以及分散剂混合加工,可以得到海棠红色陶瓷粉末。

73.在本技术的一些示例中,着色剂包括ero2;着色剂在陶瓷基体中的质量百分比为2.5%~6%。

74.通过采用上述材料及配方形成的着色剂,使其与相应质量百分比的氧化钇稳定的氧化锆、增韧剂以及分散剂混合加工,可以得到樱桃粉色陶瓷粉末。

75.在本技术的一些示例中,着色剂按照质量百分比包括如下成分:45%~70%的nio、15%~30%的cr2o3以及5%~12%的zno;着色剂在陶瓷基体中的质量百分比为8%~20%。

76.通过采用上述材料及配方形成的着色剂,使其与相应质量百分比的氧化钇稳定的氧化锆、增韧剂以及分散剂混合加工,可以得到孔雀绿色陶瓷粉末。

77.在本技术的一些示例中,着色剂按照质量百分比包括如下成分:95%~99%的co2o3以及0.1%~5%的sro6;着色剂在陶瓷基体中的质量百分比为1%~20%。

78.通过采用上述材料及配方形成的着色剂,使其与相应质量百分比的氧化钇稳定的氧化锆、增韧剂以及分散剂混合加工,可以得到宝石蓝色陶瓷粉末。

79.在本技术的一些示例中,着色剂按照质量百分比包括nd2o3;着色剂在所述陶瓷基体中的质量百分比为10%~20%。

80.通过采用上述材料及配方形成的着色剂,使其与相应质量百分比的氧化钇稳定的氧化锆、增韧剂以及分散剂混合加工,可以得到玫瑰紫色陶瓷粉末。

81.在本技术的一些示例中,塑料材料包括玻璃纤维增强塑料pa、pbt、peek和pc中的至少一种,其中玻璃纤维的含量为20%~60%。

82.玻璃纤维增强塑料具有重量轻,比强度高,耐腐蚀,电绝缘性能好,传热慢,热绝缘性好,耐瞬时超高温性能好,容易着色,以及能透过电磁波等特性。

83.其中,玻璃纤维的含量越高,玻璃纤维增强塑料的强度越高,但是流动性会随之降

低。当玻璃纤维的含量在20%-60%范围内时,可以保证玻璃增强限位塑料的流动性,同时提高塑料强度,有利于后续将塑料材料与陶瓷基体复合时,获得兼具强度与流动性能的塑料层。

84.在本技术的一些示例中,分散剂包括聚丙烯酸铵、三聚磷酸钠、六偏磷酸钠、聚甲基丙烯酸胺和聚乙二醇中的至少一种。

85.本技术实施例中,分散剂用于提高各组分之间的流动性,使得各组分之间混合均匀,有利于加工得到颜色均一绚丽,韧性优良的壳体。

86.参照图1,本技术实施例,还提供了一种壳体的制备方法,包括下述的步骤s110~步骤s170:

87.步骤s110,将氧化钇稳定的氧化锆、增韧剂、着色剂以及分散剂按照设定的重量百分比进行配料混合,再经球磨混合、干燥、研磨及过筛之后,制得具有设定颜色的陶瓷粉末;

88.其中,氧化钇稳定的氧化锆的质量百分比为80%~92%、增韧剂的质量百分比为0.5%~7%、着色剂的质量百分比为2%~20%、余量为分散剂。

89.步骤s120,将陶瓷粉末与粘结剂混合之后进行混炼、造粒,得到喂料;

90.粘结剂可以选择石蜡和/或pp、ps、eva等低分子量有机物,便于对陶瓷粉末进行造粒。将陶瓷粉末加入密炼机内混拌,在混拌转动时加入石蜡和pp、ps、eva等低分子量有机物进行混炼,多次密炼作业后制备出彩色氧化锆陶瓷喂料前驱体;将制备好的彩色氧化锆陶瓷喂料前驱体在陶瓷制粒设备上设定温度在80℃-120℃下制备出喂料。

91.步骤s130,将喂料在注射机上注射形成设定形状的坯料。

92.陶瓷喂料加工成胚料时可以选择采用cim工艺成型方式,cim成型工艺能生产形状复杂的产品,尺寸精度高,机加工量小,成本低。当然也可以选择其他挤出成型工艺。

93.步骤s140,对坯料进行脱脂、烧结处理,之后将坯料加工成陶瓷基体;

94.步骤s150,采用酸(h2so4、hcl、h3po4、c4h6o6、hclo4、h2c2o4中的一种)和盐(nh4f、nh4hf2、kf、naf、c

16h36

fn

·

3(h2o)中的一种)的混合溶液对陶瓷基体的表面进行刻蚀处理,以在陶瓷基体的表面上形成纳米级或者微米级的孔洞;

95.步骤s160,将塑料材料注塑于孔洞内,并进行退火处理之后,得到陶瓷与塑料的复合件;

96.步骤s170,对复合件的表面进行磨削抛光,得到壳体。

97.在本技术的一些示例中,在将喂料在注射机上注射成设定形状的坯料的步骤中:注射成型温度为160℃~185℃,注射压力为800bar~1400bar,保压600bar~1000bar,冷却时间10s~60s。

98.在本技术的一些示例中,在对坯料进行脱脂的步骤中,脱脂包括溶剂脱脂以及热脱脂;

99.其中,溶剂脱脂采用丙酮溶液,溶剂脱脂的温度为30℃-70℃,溶剂脱脂的时间为6h-12h;

100.热脱脂温度为200℃~550℃,热脱脂的时间为40h~48h。

101.本技术实施例中公开的喂料由陶瓷粉末与粘结剂加工而成,而粘结剂优选为石蜡和pp、ps、eva等低分子量有机物。其中,丙酮溶液可以溶解粘结剂,从而使得粘结剂溶解后形成通道,剩余不易溶于丙酮溶液的高分子骨架。此时再通过热脱脂方式将剩余的高分子

骨架进行溶解,实现对坯体有机物的脱除。

102.单独采用溶剂脱脂无法将坯体有机物完全脱除。同样仅采用热脱脂,也无法全部去除有机物,同时还容易导致壳体鼓泡、起皮等脱脂缺陷,影响产品的性能。本技术通过溶剂脱脂与热脱脂配合,极大提高脱除坯体有机物的效率。

103.在本技术的一些示例中,坯料的烧结在大气烧结炉中进行,烧结温度为1240℃~1310℃,在900℃以下温度区间升温速率为3℃/min~5℃/min,900℃以上温度区间升温速率为1℃/min。

104.烧结完成后随炉降至室温,得到成熟陶瓷坯。将烧结成熟坯在cnc机台中进行精加工,以去除壳体内腔多余部分并加工定位孔,最终得到符合尺寸要求的陶瓷基体。

105.在本技术的一些示例中,在对陶瓷基体的表面进行刻蚀处理的过程中,酸(h2so4、hcl、h3po4、c4h6o6、hclo4、h2c2o4中的一种)的浓度为450g/l~600g/l,盐(nh4f、nh4hf2、kf、naf、c

16h36

fn

·

3(h2o)中的一种)的浓度为50g/l~250g/l,温度为60℃~90℃,处理时间为15min~90min。

106.经过刻蚀处理后,陶瓷基体的表面形成了密集分布的纳米或微米级孔洞,孔洞的直径为200nm~2000nm,孔洞自所述陶瓷基材的表面向自身内部延伸的深度为50nm~1000nm。

107.在本技术的一些示例中,在将塑料材料注塑于孔洞内,得到陶瓷与塑料的复合件的步骤中,采用分段注射塑料材料:

108.第一段注射的保压压力为400bar~1000bar,保压时间为小于5s;

109.第二段注射的保压压力为小于400bar,保压时间为小于5s。

110.也就是说,将塑料材料注塑于孔洞内的过程中,可以选择采用等压注塑的方式。具体来说,将陶瓷基体放置于模具中,使塑料材料分别从陶瓷i基体内外两侧的浇口注射进入模具,且保证塑料材料在陶瓷基体内外两侧的充填速度一致,陶瓷基体内外两侧承受的来自塑料的压力保持平衡,使得陶瓷基体在注射塑料的过程中不会开裂。

111.当然,也可以采用其他方式将塑料材料注塑于孔洞内。

112.经过退火处理后,陶瓷基体与塑料材料复合在一起,得到陶瓷与塑料的复合件。其中,两注射单元的一段保压压力为400bar-1000bar,一段保压时间为0-5s,二段保压压力为0-400bar,二段保压时间为0-5s。

113.其中,所使用塑料材料可以为玻纤增强塑料pa、pbt、peek、pc中的一种,玻璃纤维的含量为20%~60%。

114.需要说明的是,纳米注塑完成后,将陶瓷/塑料复合材料转移至热处理炉中在120℃温度下退火保温处理2h,有利于消除注塑后陶瓷/塑料复合材料的内部应力,降低后期使用过程中塑料发生变形、开裂,或发生陶瓷与塑料分离的风险。

115.本技术实施例采用的制备工艺,通过注射成型工艺得到具有多种颜色以及高韧性的壳体,同时结合纳米注塑工艺以丰富壳体的内部结构,克服了当前内部结构复杂的壳体难以加工的问题,提高壳体的抗冲击性,工艺过程简单,壳体的尺寸规格一致性高,外观精致,颜色均一绚丽,韧性优良,可广泛应用于现代智能终端结构件中。

116.在本技术的一些示例中,将塑料材料注塑于陶瓷基体表面上形成的孔洞内的步骤之前,还包括在陶瓷基体不需要嵌入塑料的表面喷涂油墨层。

117.在对陶瓷基体表面进行塑料材料的注塑时,只需对陶瓷基体的内侧面进行塑料材料的注塑。此外,由于后续注射塑料的过程中,陶瓷基体的表面与塑料结合强度太高,后期难以去除陶瓷壳体外侧的塑料。

118.因此在对陶瓷基体表面注塑之前,首先对不需要进行注塑的陶瓷基体的外侧面喷涂uv固化油墨,从而对陶瓷基体的外侧面进行遮挡,后续对陶瓷基体的两侧表面均进行注塑后,便于将陶瓷基体的外侧面结合的塑料进行去除,提高加工精度以及加工的便捷度。

119.实施例一

120.s1,按以下质量百分比称取原料:

121.80%~92%的氧化钇稳定的氧化锆,其中氧化钇的含量为5%,氧化钇的平均粒径d

50

为0.4μm;

122.2%~15%的着色剂,其中着色剂按照质量百分比包括35%~60%的ceo2,5%~12%的fe2o3,30%~35%的cr2o3;

123.0.5%~7%的增韧剂,增韧剂为al2o3、al2o3、mgo和cao中的至少一种,其中al2o3和al2o3的粒径《100nm,mgo和cao的粒径《5μm;

124.其余为分散剂,分散剂为聚丙烯酸铵、三聚磷酸钠、六偏磷酸钠、聚甲基丙烯酸胺和聚乙二醇中的至少一种;

125.将上述氧化钇稳定的氧化锆、增韧剂以及着色剂在800℃下烘干3h以去除原料中水分,随后将配比好的陶瓷粉体、增韧剂、着色剂、分散剂和水置入滚筒球磨机中球磨10h-15h,转速为80r/min,再将球磨后的浆料转移至卧式砂磨机高能球磨3h,转速为2200r/min,将高能球磨后的浆料经50℃烘干,烘干后物料研磨破碎过80目筛。随后将浆料转移至真空储罐内,得到海棠红色陶瓷粉末。

126.s2,将s1中制得的海棠红色陶瓷粉末放入密炼机内混拌,在混拌转动时加入石蜡和pp、ps、eva等低分子量有机物进行混炼,多次密炼作业后制备出海棠红色氧化锆陶瓷喂料前驱体;将制备好的彩色氧化锆陶瓷喂料前驱体,在陶瓷制粒设备上设定温度在80℃-120℃下制备出海棠红色氧化锆陶瓷注射成型用喂料。

127.s3,本技术实施例中陶瓷壳体采用cim工艺成型。cim成型工艺能生产形状复杂的产品,尺寸精度高,机加工量小,成本低。注射成型采用日精110t注塑机,注射成型温度为160℃~185℃,射压为1000bar,保压600bar,冷却时间35s,得到设定形状的坯料。

128.s4,将注射成型得到的设定形状的坯料依次经溶剂脱脂和热脱脂后脱除坯体有机物,其中溶剂脱脂液为丙酮溶液,脱脂温度为30℃-70℃,溶剂脱脂的时间为6h-12h,热脱脂温度为200℃~550℃,热脱脂时间为40h~48h,热脱脂完成后以1℃/min的降温速率降至室温;

129.烧结在大气烧结炉中进行,烧结温度为1240℃~1310℃,其中在900℃以下温度区间升温速率为3℃/min~5℃/min,900℃以上温度区间升温速率为1℃/min,烧结完成后随大气烧结炉将至室温,得到成熟陶瓷坯;

130.将烧结成熟坯在cnc机台中进行精加工,以去除壳体内腔多余部分并加工定位孔,最终得到符合尺寸要求的陶瓷基体。

131.s5,对陶瓷基体的表面进行刻蚀处理,其中表面处理采用化学蚀刻方式,通过表面处理在陶瓷表面生成均匀密集的纳米级或微米级的微观孔洞。表面处理采用酸(h2so4、hcl、

h3po4、c4h6o6、hclo4、h2c2o4中的一种)和盐(nh4f、nh4hf2、kf、naf、c

16h36

fn

·

3(h2o)中的一种)的混合溶液,酸的浓度为450g/l~600g/l,盐的浓度为50g/l~250g/l,表面刻蚀处理的温度范围为60℃~90℃,处理时间范围为15min~90min;

132.海棠红色陶瓷壳体表面形成了密集分布的纳米或微米级孔洞,其直径为200nm~2000nm,孔洞自所述陶瓷基材的表面向自身内部延伸的深度为50nm~1000nm。

133.s6,对s5处理后的海棠红色陶瓷壳体的外侧面喷涂uv固化油墨,防止在注射塑料过程中,陶瓷壳体外侧与塑料结合强度太高,后期难以去除陶瓷壳体外侧的塑料。

134.s7,将喷涂uv固化油墨后的陶瓷壳体置于模具中,采用等压注塑的方式,使塑料材料分别从陶瓷壳体内外两侧的浇口注射进入模具,且塑料材料在陶瓷壳体内外两侧的充填速度一致,陶瓷壳体与塑料材料复合在一起,陶瓷壳体内外两侧均包覆塑料,得到陶瓷/塑料复合材料。

135.其中,两注射单元的一段保压压力为400bar-1000bar,一段保压时间为0-5s,二段保压压力为0-400bar,二段保压时间为0-5s;所使用塑料为玻璃纤维增强塑料pa、pbt、peek、pc中的一种,玻璃纤维的含量为20%~60%。

136.纳米注塑完成后,将陶瓷/塑料复合材料转移至热处理炉中在120℃温度下退火保温处理2h,得到陶瓷与塑料的复合件。

137.s8,通过加工,去除陶瓷壳体外侧的塑料,然后通过金刚石磨料进行高速磨削精超精密研磨抛光,轮速60m/s~80m/s,得到海棠红色陶瓷壳体。

138.实施例二

139.s1,按以下质量百分比称取原料:

140.80%~92%的氧化钇稳定的氧化锆,其中氧化钇的含量为5%,氧化钇的平均粒径d

50

为0.4μm;

141.2.5%~6%的着色剂,其中着色剂包括ero2;

142.0.5%~7%的增韧剂,增韧剂为al2o3、al2o3、mgo和cao中的至少一种,其中al2o3和al2o3的粒径《100nm,mgo和cao的粒径《5μm;

143.其余为分散剂,分散剂为聚丙烯酸铵、三聚磷酸钠、六偏磷酸钠、聚甲基丙烯酸胺和聚乙二醇中的至少一种;

144.将上述氧化钇稳定的氧化锆、增韧剂以及着色剂在800℃下烘干3h以去除原料中水分,随后将配比好的陶瓷粉体、增韧剂、着色剂、分散剂和水置入滚筒球磨机中球磨10h-15h,转速为80r/min,再将球磨后的浆料转移至卧式砂磨机高能球磨3h,转速为2200r/min,将高能球磨后的浆料经50℃烘干,烘干后物料研磨破碎过80目筛。随后将浆料转移至真空储罐内,得到樱桃粉色陶瓷粉末。

145.s2,将s1中制得的樱桃粉色陶瓷粉末放入密炼机内混拌,在混拌转动时加入石蜡和pp、ps、eva等低分子量有机物进行混炼,多次密炼作业后制备出樱桃粉色氧化锆陶瓷喂料前驱体;将制备好的彩色氧化锆陶瓷喂料前驱体,在陶瓷制粒设备上设定温度在80℃-120℃下制备出樱桃粉色氧化锆陶瓷注射成型用喂料。

146.s3,本技术实施例中陶瓷壳体采用cim工艺成型。cim成型工艺能生产形状复杂的产品,尺寸精度高,机加工量小,成本低。注射成型采用日精110t注塑机,注射成型温度为160℃~185℃,射压为1000bar,保压600bar,冷却时间35s,得到设定形状的坯料。

147.s4,将注射成型得到的设定形状的坯料依次经溶剂脱脂和热脱脂后脱除坯体有机物,其中溶剂脱脂液为丙酮溶液,脱脂温度为30℃-70℃,溶剂脱脂的时间为6h-12h,热脱脂温度为200℃~550℃,热脱脂时间为40h~48h,热脱脂完成后以1℃/min的降温速率降至室温;

148.烧结在大气烧结炉中进行,烧结温度为1240℃~1310℃,其中在900℃以下温度区间升温速率为3℃/min~5℃/min,900℃以上温度区间升温速率为1℃/min,烧结完成后随大气烧结炉降至室温,得到成熟陶瓷坯;

149.将烧结成熟坯在cnc机台中进行精加工,以去除壳体内腔多余部分并加工定位孔,最终得到符合尺寸要求的陶瓷基体。

150.s5,对陶瓷基体的表面进行刻蚀处理,其中表面处理采用化学蚀刻方式,通过表面处理在陶瓷表面生成均匀密集的纳米级或微米级的微观孔洞。表面处理采用酸(h2so4、hcl、h3po4、c4h6o6、hclo4、h2c2o4中的一种)和盐(nh4f、nh4hf2、kf、naf、c

16h36

fn

·

3(h2o)中的一种)的混合溶液,酸的浓度为450g/l~600g/l,盐的浓度为50g/l~250g/l,表面刻蚀处理的温度范围为60℃~90℃,处理时间范围为15min~90min;

151.樱桃粉色陶瓷壳体表面形成了密集分布的纳米或微米级孔洞,其直径为200nm~2000nm,孔洞自所述陶瓷基材的表面向自身内部延伸的深度为50nm~1000nm。

152.s6,对s5处理后的樱桃粉色陶瓷壳体的外侧面喷涂uv固化油墨,防止在注射塑料过程中,陶瓷壳体外侧与塑料结合强度太高,后期难以去除陶瓷壳体外侧的塑料。

153.s7,将喷涂uv固化油墨后的陶瓷壳体置于模具中,采用等压注塑的方式,使塑料材料分别从陶瓷壳体内外两侧的浇口注射进入模具,且塑料材料在陶瓷壳体内外两侧的充填速度一致,陶瓷壳体与塑料材料复合在一起,陶瓷壳体内外两侧均包覆塑料,得到陶瓷/塑料复合材料。

154.其中,两注射单元的一段保压压力为400bar-1000bar,一段保压时间为0-5s,二段保压压力为0-400bar,二段保压时间为0-5s;所使用塑料为玻璃纤维增强塑料pa、pbt、peek、pc中的一种,玻璃纤维的含量为20%~60%。

155.纳米注塑完成后,将陶瓷/塑料复合材料转移至热处理炉中在120℃温度下退火保温处理2h,得到陶瓷与塑料的复合件。

156.s8,通过加工,去除陶瓷壳体外侧的塑料,然后通过金刚石磨料进行高速磨削精超精密研磨抛光,轮速60m/s~80m/s,得到樱桃粉色陶瓷壳体。

157.实施例三

158.s1,按以下质量百分比称取原料:

159.80%~92%的氧化钇稳定的氧化锆,其中氧化钇的含量为5%,氧化钇的平均粒径d

50

为0.4μm;

160.8%~20%的着色剂,其中着色剂按照质量百分比包括45%~70%的nio、15%~30%的cr2o3以及5%~12%的zno;

161.0.5%~7%的增韧剂,增韧剂为al2o3、al2o3、mgo和cao中的至少一种,其中al2o3和al2o3的粒径《100nm,mgo和cao的粒径《5μm;

162.其余为分散剂,分散剂为聚丙烯酸铵、三聚磷酸钠、六偏磷酸钠、聚甲基丙烯酸胺和聚乙二醇中的至少一种;

163.将上述氧化钇稳定的氧化锆、增韧剂以及着色剂在800℃下烘干3h以去除原料中水分,随后将配比好的陶瓷粉体、增韧剂、着色剂、分散剂和水置入滚筒球磨机中球磨10h-15h,转速为80r/min,再将球磨后的浆料转移至卧式砂磨机高能球磨3h,转速为2200r/min,将高能球磨后的浆料经50℃烘干,烘干后物料研磨破碎过80目筛。随后将浆料转移至真空储罐内,得到孔雀绿色陶瓷粉末。

164.s2,将s1中制得的孔雀绿色陶瓷粉末放入密炼机内混拌,在混拌转动时加入石蜡和pp、ps、eva等低分子量有机物进行混炼,多次密炼作业后制备出孔雀绿色氧化锆陶瓷喂料前驱体;将制备好的彩色氧化锆陶瓷喂料前驱体,在陶瓷制粒设备上设定温度在80℃-120℃下制备出孔雀绿色氧化锆陶瓷注射成型用喂料。

165.s3,本技术实施例中陶瓷壳体采用cim工艺成型。cim成型工艺能生产形状复杂的产品,尺寸精度高,机加工量小,成本低。注射成型采用日精110t注塑机,注射成型温度为160℃~185℃,射压为1000bar,保压600bar,冷却时间35s,得到设定形状的坯料。

166.s4,将注射成型得到的设定形状的坯料依次经溶剂脱脂和热脱脂后脱除坯体有机物,其中溶剂脱脂液为丙酮溶液,脱脂温度为30℃-70℃,溶剂脱脂的时间为6h-12h,热脱脂温度为200℃~550℃,热脱脂时间为40h~48h,热脱脂完成后以1℃/min的降温速率降至室温;

167.烧结在大气烧结炉中进行,烧结温度为1240℃~1310℃,其中在900℃以下温度区间升温速率为3℃/min~5℃/min,900℃以上温度区间升温速率为1℃/min,烧结完成后随大气烧结炉将至室温,得到成熟陶瓷坯;

168.将烧结成熟坯在cnc机台中进行精加工,以去除壳体内腔多余部分并加工定位孔,最终得到符合尺寸要求的陶瓷基体。

169.s5,对陶瓷基体的表面进行刻蚀处理,其中表面处理采用化学蚀刻方式,通过表面处理在陶瓷表面生成均匀密集的纳米级或微米级的微观孔洞。表面处理采用酸(h2so4、hcl、h3po4、c4h6o6、hclo4、h2c2o4中的一种)和盐(nh4f、nh4hf2、kf、naf、c

16h36

fn

·

3(h2o)中的一种)的混合溶液,酸的浓度为450g/l~600g/l,盐的浓度为50g/l~250g/l,表面刻蚀处理的温度范围为60℃~90℃,处理时间范围为15~90min;

170.孔雀绿色陶瓷壳体表面形成了密集分布的纳米或微米级孔洞,其直径为200nm~2000nm,孔洞自所述陶瓷基材的表面向自身内部延伸的深度为50nm~1000nm。

171.s6,对s5处理后的孔雀绿色陶瓷壳体的外侧面喷涂uv固化油墨,防止在注射塑料过程中,陶瓷壳体外侧与塑料结合强度太高,后期难以去除陶瓷壳体外侧的塑料。

172.s7,将喷涂uv固化油墨后的陶瓷壳体置于模具中,采用等压注塑的方式,使塑料材料分别从陶瓷壳体内外两侧的浇口注射进入模具,且塑料材料在陶瓷壳体内外两侧的充填速度一致,陶瓷壳体与塑料材料复合在一起,陶瓷壳体内外两侧均包覆塑料,得到陶瓷/塑料复合材料。

173.其中,两注射单元的一段保压压力为400bar-1000bar,一段保压时间为0-5s,二段保压压力为0-400bar,二段保压时间为0-5s;所使用塑料为玻璃纤维增强塑料pa、pbt、peek、pc中的一种,玻璃纤维的含量为20%~60%。

174.纳米注塑完成后,将陶瓷/塑料复合材料转移至热处理炉中在120℃温度下退火保温处理2h,得到陶瓷与塑料的复合件。

175.s8,通过加工,去除陶瓷壳体外侧的塑料,然后通过金刚石磨料进行高速磨削精超精密研磨抛光,轮速60m/s~80m/s,得到孔雀绿色陶瓷壳体。

176.实施例四

177.s1,按以下质量百分比称取原料:

178.80%~92%的氧化钇稳定的氧化锆,其中氧化钇的含量为5%,氧化钇的平均粒径d

50

为0.4μm;

179.1%~20%的着色剂,其中着色剂按照质量百分比包括95%~99%的co2o3以及0.1%~5%的sro6;

180.0.5%~7%的增韧剂,增韧剂为al2o3、al2o3、mgo和cao中的至少一种,其中al2o3和al2o3的粒径《100nm,mgo和cao的粒径《5μm;

181.其余为分散剂,分散剂为聚丙烯酸铵、三聚磷酸钠、六偏磷酸钠、聚甲基丙烯酸胺和聚乙二醇中的至少一种;

182.将上述氧化钇稳定的氧化锆、增韧剂以及着色剂在800℃下烘干3h以去除原料中水分,随后将配比好的陶瓷粉体、增韧剂、着色剂、分散剂和水置入滚筒球磨机中球磨10h-15h,转速为80r/min,再将球磨后的浆料转移至卧式砂磨机高能球磨3h,转速为2200r/min,将高能球磨后的浆料经50℃烘干,烘干后物料研磨破碎过80目筛。随后将浆料转移至真空储罐内,得到宝石蓝色陶瓷粉末。

183.s2,将s1中制得的宝石蓝色陶瓷粉末放入密炼机内混拌,在混拌转动时加入石蜡和pp、ps、eva等低分子量有机物进行混炼,多次密炼作业后制备出宝石蓝色氧化锆陶瓷喂料前驱体;将制备好的彩色氧化锆陶瓷喂料前驱体,在陶瓷制粒设备上设定温度在80℃-120℃下制备出宝石蓝色氧化锆陶瓷注射成型用喂料。

184.s3,本技术实施例中陶瓷壳体采用cim工艺成型。cim成型工艺能生产形状复杂的产品,尺寸精度高,机加工量小,成本低。注射成型采用日精110t注塑机,注射成型温度为160℃~185℃,射压为1000bar,保压600bar,冷却时间35s,得到设定形状的坯料。

185.s4,将注射成型得到的设定形状的坯料依次经溶剂脱脂和热脱脂后脱除坯体有机物,其中溶剂脱脂液为丙酮溶液,脱脂温度为30℃-70℃,溶剂脱脂的时间为6h-12h,热脱脂温度为200℃~550℃,热脱脂时间为40h~48h,热脱脂完成后以1℃/min的降温速率降至室温;

186.烧结在大气烧结炉中进行,烧结温度为1240℃~1310℃,其中在900℃以下温度区间升温速率为3℃/min~5℃/min,900℃以上温度区间升温速率为1℃/min,烧结完成后随大气烧结炉将至室温,得到成熟陶瓷坯;

187.将烧结成熟坯在cnc机台中进行精加工,以去除壳体内腔多余部分并加工定位孔,最终得到符合尺寸要求的陶瓷基体。

188.s5,对陶瓷基体的表面进行刻蚀处理,其中表面处理采用化学蚀刻方式,通过表面处理在陶瓷表面生成均匀密集的纳米级或微米级的微观孔洞。表面处理采用酸(h2so4、hcl、h3po4、c4h6o6、hclo4、h2c2o4中的一种)和盐(nh4f、nh4hf2、kf、naf、c

16h36

fn

·

3(h2o)中的一种)的混合溶液,酸的浓度为450g/l~600g/l,盐的浓度为50g/l~250g/l,表面刻蚀处理的温度范围为60℃~90℃,处理时间范围为15min~90min;

189.宝石蓝色陶瓷壳体表面形成了密集分布的纳米或微米级孔洞,其直径为200nm~

2000nm,孔洞自所述陶瓷基材的表面向自身内部延伸的深度为50nm~1000nm。

190.s6,对s5处理后的宝石蓝色陶瓷壳体的外侧面喷涂uv固化油墨,防止在注射塑料过程中,陶瓷壳体外侧与塑料结合强度太高,后期难以去除陶瓷壳体外侧的塑料。

191.s7,将喷涂uv固化油墨后的陶瓷壳体置于模具中,采用等压注塑的方式,使塑料材料分别从陶瓷壳体内外两侧的浇口注射进入模具,且塑料材料在陶瓷壳体内外两侧的充填速度一致,陶瓷壳体与塑料材料复合在一起,陶瓷壳体内外两侧均包覆塑料,得到陶瓷/塑料复合材料。

192.其中,两注射单元的一段保压压力为400bar-1000bar,一段保压时间为0-5s,二段保压压力为0-400bar,二段保压时间为0-5s;所使用塑料为玻璃纤维增强塑料pa、pbt、peek、pc中的一种,玻璃纤维的含量为20%~60%。

193.纳米注塑完成后,将陶瓷/塑料复合材料转移至热处理炉中在120℃温度下退火保温处理2h,得到陶瓷与塑料的复合件。

194.s8,通过加工,去除陶瓷壳体外侧的塑料,然后通过金刚石磨料进行高速磨削精超精密研磨抛光,轮速60m/s~80m/s,得到宝石蓝色陶瓷壳体。

195.实施例五

196.s1,按以下质量百分比称取原料:

197.80%~92%的氧化钇稳定的氧化锆,其中氧化钇的含量为5%,氧化钇的平均粒径d

50

为0.4μm;

198.10%~20%的着色剂,其中着色剂包括nd2o3;

199.0.5%~7%的增韧剂,增韧剂为al2o3、al2o3、mgo和cao中的至少一种,其中al2o3和al2o3的粒径《100nm,mgo和cao的粒径《5μm;

200.其余为分散剂,分散剂为聚丙烯酸铵、三聚磷酸钠、六偏磷酸钠、聚甲基丙烯酸胺和聚乙二醇中的至少一种;

201.将上述氧化钇稳定的氧化锆、增韧剂以及着色剂在800℃下烘干3h以去除原料中水分,随后将配比好的陶瓷粉体、增韧剂、着色剂、分散剂和水置入滚筒球磨机中球磨10h-15h,转速为80r/min,再将球磨后的浆料转移至卧式砂磨机高能球磨3h,转速为2200r/min,将高能球磨后的浆料经50℃烘干,烘干后物料研磨破碎过80目筛。随后将浆料转移至真空储罐内,得到玫瑰紫色陶瓷粉末。

202.s2,将s1中制得的玫瑰紫色陶瓷粉末放入密炼机内混拌,在混拌转动时加入石蜡和pp、ps、eva等低分子量有机物进行混炼,多次密炼作业后制备出玫瑰紫色氧化锆陶瓷喂料前驱体;将制备好的彩色氧化锆陶瓷喂料前驱体,在陶瓷制粒设备上设定温度在80℃-120℃下制备出玫瑰紫色氧化锆陶瓷注射成型用喂料。

203.s3,本技术实施例中陶瓷壳体采用cim工艺成型。cim成型工艺能生产形状复杂的产品,尺寸精度高,机加工量小,成本低。注射成型采用日精110t注塑机,注射成型温度为160℃~185℃,射压为1000bar,保压600bar,冷却时间35s,得到设定形状的坯料。

204.s4,将注射成型得到的设定形状的坯料依次经溶剂脱脂和热脱脂后脱除坯体有机物,其中溶剂脱脂液为丙酮溶液,脱脂温度为30℃-70℃,溶剂脱脂的时间为6h-12h,热脱脂温度为200℃~550℃,热脱脂时间为40h~48h,热脱脂完成后以1℃/min的降温速率降至室温;

205.烧结在大气烧结炉中进行,烧结温度为1240℃~1310℃,其中在900℃以下温度区间升温速率为3℃/min~5℃/min,900℃以上温度区间升温速率为1℃/min,烧结完成后随大气烧结炉将至室温,得到成熟陶瓷坯;

206.将烧结成熟坯在cnc机台中进行精加工,以去除壳体内腔多余部分并加工定位孔,最终得到符合尺寸要求的陶瓷基体。

207.s5,对陶瓷基体的表面进行刻蚀处理,其中表面处理采用化学蚀刻方式,通过表面处理在陶瓷表面生成均匀密集的纳米级或微米级的微观孔洞。表面处理采用酸(h2so4、hcl、h3po4、c4h6o6、hclo4、h2c2o4中的一种)和盐(nh4f、nh4hf2、kf、naf、c

16h36

fn

·

3(h2o)中的一种)的混合溶液,酸的浓度为450g/l~600g/l,盐的浓度为50g/l~250g/l,表面刻蚀处理的温度范围为60℃~90℃,处理时间范围为15min~90min;

208.玫瑰紫色陶瓷壳体表面形成了密集分布的纳米或微米级孔洞,其直径为200nm~2000nm,孔洞自所述陶瓷基材的表面向自身内部延伸的深度为50nm~1000nm。

209.s6,对s5处理后的玫瑰紫色陶瓷壳体的外侧面喷涂uv固化油墨,防止在注射塑料过程中,陶瓷壳体外侧与塑料结合强度太高,后期难以去除陶瓷壳体外侧的塑料。

210.s7,将喷涂uv固化油墨后的陶瓷壳体置于模具中,采用等压注塑的方式,使塑料材料分别从陶瓷壳体内外两侧的浇口注射进入模具,且塑料材料在陶瓷壳体内外两侧的充填速度一致,陶瓷壳体与塑料材料复合在一起,陶瓷壳体内外两侧均包覆塑料,得到陶瓷/塑料复合材料。

211.其中,两注射单元的一段保压压力为400bar-1000bar,一段保压时间为0-5s,二段保压压力为0bar-400bar,二段保压时间为0-5s;所使用塑料为玻璃纤维增强塑料pa、pbt、peek、pc中的一种,玻璃纤维的含量为20%~60%。

212.纳米注塑完成后,将陶瓷/塑料复合材料转移至热处理炉中在120℃温度下退火保温处理2h,得到陶瓷与塑料的复合件。

213.s8,通过加工,去除陶瓷壳体外侧的塑料,然后通过金刚石磨料进行高速磨削精超精密研磨抛光,轮速60m/s~80m/s,得到玫瑰紫色陶瓷壳体。

214.虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1