一种装配式混凝土连接结构

1.本发明涉及装配式混凝土连接技术领域,具体的说是一种装配式混凝土连接结构。

背景技术:

2.装配式混凝土建筑是指以工厂化生产的钢筋混凝土预制构件为主,通过现场装配的方式设计建造的混凝土结构类房屋建筑;制构件通过在接口处浇筑混凝土进行连接,形成装配整体式结构的建筑物。

3.预制件连接通常会用连接结构将预制件内的钢筋先进行连接,现有技术中通常采用套筒灌浆连接、螺旋箍筋浆锚搭接连接和波纹管浆锚搭接连接的三种方式进行钢筋的连接,其中套筒灌浆连接是在两预制件钢筋的末端通过套筒螺纹进行连接,然后在向套筒内注入泥浆进一步紧固,套筒灌浆连接是装配式混凝土建筑中目前竖向构件连接应用最广泛,也是最安全最可靠的连接方式。

4.但套筒灌浆连接先要将预制件内的钢筋与套筒进行对接,然后通过人工对套筒进行转动锁紧,并向套筒内灌入泥浆进行加固,由于预制件内的钢筋较多,导致需要通过套筒进行连接的钢筋也就越多,工人的工作量较大,加上套筒本身体积偏小,在转动套筒时空间有限,锁紧套筒的难度较大,使得施工难度加大。

5.鉴于此,本发明提出一种装配式混凝土连接结构,解决了上述问题。

技术实现要素:

6.为了弥补现有技术的不足,解决现有技术中通过人工对套筒进行转动锁紧,且通过套筒进行连接的钢筋数量较多,工人的工作量较大,加上套筒本身体积偏小,在转动套筒时空间有限,锁紧套筒的难度较大,使得施工难度加大的问题;本发明提出了一种装配式混凝土连接结构。

7.本发明解决其技术问题所采用的技术方案是:一种装配式混凝土连接结构,包括:预制件,所述预制件内部设有钢筋,所述预制件之间设有连接结构,所述连接结构与钢筋的末端固连;

8.所述连接结构由锁扣、上盖和下盖组成;

9.上盖,所述上盖的上端面与其中一块预制件内的钢筋固连;上盖内部设置有截面为燕尾型的凹槽;

10.一号导引块,所述一号引导块上端固连在上盖的凹槽顶端中部,一号导引块下端超出上盖的凹槽并延伸至下盖内;

11.下盖,所述的下盖的下端面与另一块预制件内的钢筋固连;下盖内部设置有截面为方型的凹槽;

12.二号导引块,所述二号导引块数量为二,一对二号导引块下端沿下盖中部对称固连在下盖的凹槽底端;二号导引块上端超出下盖的凹槽,并向左右两侧倾斜延伸至上盖内;

13.所述锁扣安装在上盖与下盖的边缘处并设置有多个,用以实现对上盖与下盖的锁紧作用;

14.在分别在预制件连接处钢筋的末端焊接上盖和下盖,使形成一个整体,通过上盖和下盖来的对接替换每根钢筋之间的对接,同时上盖和下盖增加钢筋的截面面积,使得连接处的接触面变大,增加了结构的稳定性,在上盖和下盖内侧分别固定连接一号引导块和二号引导块,一号引导块和二号引导块都有部分结构伸出了上盖和下盖内部,且二号引导块有两块设置且伸出下盖的部分分别向两侧倾斜,使得二号引导块开口处较大,上盖和下盖贴合时,一号引导块在二号引导块斜面的辅助下更容易插入,方便预制件在装配时进行对接工作,上盖与下盖闭合后,一号引导块刚好位于两块二号引导块之间,二号引导块将一号引导块限位,使得两块预制件的位置不会发生横向移动,预制件配合完成后,通过锁扣锁紧在上盖与下盖的边缘处,实现两上盖与下盖之间的固定连接,在不同条件下可选用用不同的锁扣。

15.优选的,所述下盖上设置的有注料口,所述上盖上设置有出料口,所述出料口的上边缘与上盖内侧盖底的高度齐平;

16.上盖与下盖闭合后内部的空隙处可以通过注料口注入混凝土进行填充,当注入的混凝土从出料口溢出的时,便填满了上盖与下盖的空隙处。

17.优选的,所述上盖的内侧壁倾斜设置,倾斜角度与二号引导块倾斜部分的倾斜角度相同;

18.当注入混凝土凝固后,预制件之间受到分开的力,可以转化为二号引导块和上盖内侧壁对混凝土的挤压力,凝固混凝土可以起到进一步的固定作用,倾斜角度相同,在闭合后上盖内侧壁与二号引导块形成的空腔截面呈平行四边形,可以使混凝土的截面厚度均匀,使混凝土可以承受的压力达到最佳。

19.优选的,所述上盖的开口处大小与二号引导块上端横截面开口大小相适应;

20.如图6-b所示,当上盖的开口大于二号引导块的截面开口时,在空隙处浇筑混凝土凝固后的截面形状是梯形,相较于平行四边形上盖内侧壁对混凝土的支撑效果会下降,如图6-c所示,当上盖的开口小于二号引导块的截面开口时,二号引导块进入上盖内部则无法装配。

21.优选的,所述二号引导块倾斜部分开设有多个通孔;

22.混凝土通过通孔注入到一号引导块和二号引导块倾斜部分之间形成的空腔内,使得引导块之间形成一个整体结构,增加连接结构的稳定性。

23.优选的,所述上盖与下盖边缘处分别开设有多个吊孔,装配过程中由于预制件本身重量偏重,通常采用吊装的方式进行,吊钩穿过上盖与下盖边缘处的吊孔,吊起预制件进行装配,减小了吊装作业的难度。

24.优选的,所述上盖与下盖边缘处设置有与锁扣等宽的凹槽,凹槽可以限制锁扣发生左右移动,在安装锁扣时通过凹槽侧壁的阻挡可以防止锁扣安装发生歪斜。

25.优选的,所述锁扣的内侧开口厚度小于上盖凹槽处与下盖凹槽处厚度之和,使得锁扣和凹槽之间过盈配合,实现锁扣与上盖和下盖之间的锁紧。

26.优选的,所述锁扣内侧面靠近开口处和凹槽表面分别设置的有棘齿,利用棘齿的单向限位的特点,实现锁扣与上盖和下盖之间的锁紧。

27.优选的,所述锁扣的内侧设置有可伸缩的卡扣,所述卡扣与锁扣内壁之间固连有弹簧所述凹槽表面开设有卡槽,所述卡槽的大小和深度与所述卡扣相匹配,通过卡扣和卡槽的配合,实现锁扣与上盖和下盖之间的锁紧。

28.本发明的有益效果如下:

29.1.本发明所述的一种装配式混凝土连接结构,通过设置上盖、下盖、一号引导块和二号引导块;利用上盖和下盖与钢筋固连来增大连接结构的接触面积,一号引导块和二号引导块的互相配,减小预制件装配时连接结构的对接难度,通过锁扣实现两预制件之间固定连接,锁扣的安装方式较为简易,减小装配难度,提高施工效率。

30.2.本发明所述的一种装配式混凝土连接结构,通过设置吊孔和通孔;在连接结构内设置的有吊孔,可以在方便预制件装配时,通过吊装的方式进行移动,减少人工搬动,降低施工难度,通过设置通孔可以时混凝土填满连接结构内的空隙,增加连接结构的强度,提升结构等稳定性。

附图说明

31.下面结合附图对本发明作进一步说明。

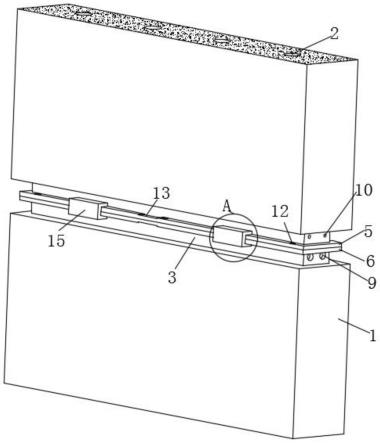

32.图1是本发明的立体图;

33.图2是图中上盖与下盖的局部剖视图;

34.图3是实施例一锁扣等结构的剖视图;

35.图4是实施例二锁扣等结构的剖视图;

36.图5是实施例三锁扣等结构的剖视图;

37.图6是上盖开口大小的剖视图;

38.图7是实施例一锁扣的剖视图;

39.图中:1、预制件;2、钢筋;3、连接结构;4、锁扣;5、上盖;6、下盖;7、一号引导块;8、二号引导块;9、注料口;10、出料口;11、通孔;12、吊孔;13、凹槽;14、棘齿;15、卡扣;16、弹簧;17、卡槽。

具体实施方式

40.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

41.如图1至图6所示;

42.一种装配式混凝土连接结构,包括:预制件1,所述预制件1内部设有钢筋2,所述预制件1之间设有连接结构3,所述连接结构3与钢筋2的末端固连;

43.所述连接结构3由锁扣4、上盖5和下盖6组成;

44.上盖5,所述上盖5的上端面与其中一块预制件1内的钢筋2固连;上盖5内部设置有截面为燕尾型的凹槽;

45.一号导引块7,所述一号引导块7上端固连在上盖5的凹槽顶端中部,一号导引块7下端超出上盖5的凹槽并延伸至下盖6内;

46.下盖6,所述的下盖6的下端面与另一块预制件1内的钢筋2固连;下盖6内部设置有截面为方型的凹槽;

47.二号导引块8,所述二号导引块8数量为二,一对二号导引块8下端沿下盖6中部对称固连在下盖6的凹槽底端;二号导引块8上端超出下盖6的凹槽,并向左右两侧倾斜延伸至上盖5内;

48.所述锁扣4安装在上盖5与下盖6的边缘处并设置有多个,用以实现对上盖5与下盖6的锁紧作用;

49.使用时,工人将预制件1与预制件1之间通过连接结构3连接,该连接结构3的上盖5底端与其中一块预制件1连接处的钢筋2末端固连,该连接结构3的下盖6底端与另一块预制件1连接处的钢筋2末端固连;将两个预制件1进行装配时,将吊装设备的挂钩连接在吊孔12上,以此移动预制件1进行拼接,其中一号引导块7和二号引导块8伸出部分会先接触,如图2所示,由于二号引导块8有两块设置且伸出下盖6的部分分别向两侧倾斜,所以二号引导块8开口处较大,使一号引导块7更容易与二号引导块8对接,一号引导块7会沿二号引导块8的斜面运动,一号引导块7会运动到两块二号引导块8之间,直至一号引导块7顶端接触到下盖6内侧底端,上盖5和下盖6的边缘处会相互接触,然后根据预制件1和凹槽13的大小,选择相适应的锁扣4,工人再根据不同的锁扣4采用不同的安装方法,通过不同的锁扣4和不同的安装方法来降低施工难度,当锁扣4锁紧在凹槽13内后,用注浆设备通过注料口9,将混凝土注入到连接结构3内部,同时混凝土会通过二号引导块8上的通孔11注入到一号引导块7和二号引导块8倾斜部分之间的空腔内,使得引导块之间形成一个整体结构,由于注料口9位于下盖上,且出料口10的上边缘与上盖5内侧盖底的高度齐平,混凝土从注料口9进入由于自身重力和流动性作用,会从下盖底部逐渐向上盖填满空隙处,当混凝土填满了连接结构3内部的空隙,会从出料口10溢出,填满后再将连接结构3的外侧浇筑上混凝土进行进一步加固,混凝土凝固后可以增加连接结构3的稳定性,从而完成预制件1的拼接。

50.实施例一;

51.首先应用在较大的预制件1中,例如一些厂房的墙面预制件1,由于预制件1的一般体积较大,且质量较重,连接结构3所承受的力也更大,预制件1装配好后,如图1和3所示,将锁扣4锁紧在上盖5与下盖6边缘处的凹槽13处,锁扣4位于凹槽13内可以防止锁扣4发生左右偏移,并在锁扣4的阻力下,防止预制件1发生左右偏移;如图3所示,本实施例中,锁扣4、上盖5和下盖6均采用铸铁材质,采用铸铁材质成本较低,锁扣4在凹槽13处对上盖5及下盖6进行锁紧,并且,锁扣4与上盖5及下盖6之间均为过盈配合,其最小过盈配合间隙为0.1mm-0.2mm,过盈配合连接的特点是结构简单、承载能力大,在安装锁扣4时,由于锁扣4是金属材质,所以利用金属材质的热膨胀特性进行锁扣4的装配,如图7所示,先将锁扣4远离开口处a边中部进行高温加热,虽然金属件在受热时会发生热传导,但是传递需要一定的时间,在短时间的局部高温加热,锁扣4开口处两条b边的温度远小于a边的温度,所以远离开口处a边膨胀系数大于开口处两条b边的膨胀系数,通过a边的纵向延伸实现锁扣4的开口增大,使锁扣4在安装过程中,不需要再借助机械的作用,只需要较小的推力,就可以将锁扣4安装到凹槽13处,提高锁扣4的装配效率,在锁扣4温度降低后,由于材料的冷缩的特性就会锁紧在凹槽13处,使锁扣4内侧面完全贴合在凹槽13的表面上,以此类推在其他凹槽13处采用相同方法安装锁扣4,使得装配件被多个锁扣4限位,在较大预制件1装配时,例如8-9m长的墙面,所需要对接的钢筋数量大约32根左右,采用套筒灌浆的方式工人工作量较大,采用锁扣4锁紧的方式,只需每间隔一米的位置锁紧一个锁扣4,所需安装锁扣4的数量为18个,减小工人的

工作量,提高了施工效率,解决了较大预制件1在利用套筒对接时,对接量大、操作难度大的问题。

52.实施例二;

53.如图4所示,本实施例中,锁扣4的大小较小,锁扣4采用弹性较好的合金钢,且锁扣4内侧面靠近开口处和凹槽13表面分别设置的有棘齿14,适用于一些中等大小的预制件1,例如普通房屋的墙面预制件1,连接结构3所承受的力也相对偏小,在安装锁扣4时,此时锁扣4的开口设置较大,锁扣4可以直接沿着凹槽13的外缘向内推动,直到锁扣4内侧的棘齿14和凹槽13表面的棘齿14相接触,此时需要借助锤子锤击锁扣4的末端,将锁扣4捶打到位,锁扣4安装到位后,由于棘齿14的单向限位特性,棘齿14和凹槽13的作用下会限制锁扣4的移动,所以在锁扣4安装到位后不会发生脱落,且在捶打过程中由于凹槽13侧壁的阻挡可以防止锁扣4发生歪斜,锁扣4上下没有棘齿14的部分,离开口位置较远,由于结构的限制,不易发生形变,所以可以起到固定的作用,减少了装配前的加热步骤,使得安装更加便捷,但较实施例一的装配方式,该实施方式只有棘齿部分起到限制作用,稳定性较低于实施例一,所以不适用与一些大型预制件的装配。

54.实施例三;

55.当进行一些较小预制件1的安装,例如用于室内的一些较小墙面的预制件1,这些预制件1本身体积小,连接结构3的体积也偏小,在装配时利用实施例二方式锁紧,在通过大锤子锤击时,不容易锤击到锁扣4,但利用小锤子锤击,锤击的力度无法达到要求,锁扣4无法锁紧到位,无法保证装配式混凝土的连接强度达到要求;如图5所示,本实施例中,锁扣4的内侧设置有卡扣15,卡扣15与锁扣4之间滑动连接,卡扣15与锁扣4之间设置有弹簧16,弹簧16的一端与锁扣4固连,另一端与卡扣15固连,实现卡扣的伸缩,卡扣15靠近锁扣4开口处为斜面设置,安装锁扣4时,卡扣15的斜面处与凹槽13的侧边相互挤压,使卡扣15缩回锁扣4内部并压缩弹簧16,并且凹槽13与卡扣15对应位置上设置的有卡槽17,当锁扣4安装到位时,压缩弹簧16的弹力会将卡扣15推出锁扣4内部并卡在卡槽17内部,由于卡扣15远离斜面的一侧为竖直面,所以在卡槽17面的阻挡下可以限制锁扣4的移动,用于固定锁扣4,解决了较小预制件1装配时,空间有限不利于工具的操作的问题,由于锁扣4内部结构比前两种复杂,且卡扣15的整体性和强度有所下降,所以不适用与较大预制件1之间的固定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1