一种带有真空绝热板的发泡复合保温板的施工工艺的制作方法

1.本发明涉及建筑保温技术领域,具体的,涉及一种带有真空绝热板的发泡复合保温板的施工工艺。

背景技术:

2.建筑节能是提高能源利用率、减少污染排放的关键,提高建筑物外墙保温效果是实现建筑节能的主流方法。建筑保温与结构一体化技术是集建筑保温功能与墙体围护功能于一体,不需要另行采取其他保温措施即可满足现行建筑节能标准,实现建筑保温与结构同寿命且满足消防防火要求的新型建筑节能技术,能够有效提高建筑节能效果,因此各地政府部门纷纷下发有关文件,推行建筑保温与结构一体化技术。

3.cn216380057u的专利公开一种新型的发泡复合保温板,其能保证在现有的保温效果下,实现占用建筑空间小的效果,这种复合保温板符合建筑行业逐渐发展的趋势,因此,这种复合保温板在未来两到三年内,必定会应用到一定的规模上。因此,针对这种复合保温板的制造工艺和施工工艺,必然是与众不同的。

技术实现要素:

4.本发明提出一种带有真空绝热板的发泡复合保温板的施工工艺,以实现这种复合保温板可以在施工完毕后满足对应的建筑要求。

5.本发明的技术方案如下:一种带有真空绝热板的发泡复合保温板的施工工艺,包括以下步骤:

6.步骤s1:模拟排版:测量待施工墙体的尺寸,利用cad软件对施工墙体进行复合保温板的模拟铺设,确定复合保温板的型号与数量;

7.步骤s2:铺设复合保温板:在已绑扎好的结构钢筋上朝向室外和朝向室内的两个侧面上分别安装有第一垫块和第二垫块,将若干个确定好型号的复合保温板铺设到第一垫块的侧边,其中复合保温板包括保温层和若干个间隔分布的绝热板,保温层包裹在绝热板的外侧,同一个复合保温板上任意相邻的两个绝热板之间形成打孔带,保温层与第一垫块接触;

8.步骤s3:构筑外侧模板:在复合保温板的侧边支设外侧模板,外侧模板覆盖住复合保温板,外侧模板和结构钢筋分别位于复合保温板的两侧;

9.步骤s4:构筑内侧模板:在结构钢筋的侧边支设内侧模板,内侧模板和复合保温板分别位于结构钢筋的两侧,内侧模板与第二垫块接触;

10.步骤s5:固定内侧模板和外侧模板:在内侧模板和外侧模板之间固定连接有第一连接筋,第一连接筋穿过复合保温板上的打孔带;

11.步骤s6:构筑内侧结构层和外侧防护层:待内侧模板和外侧模板搭设完毕后,浇筑混凝土,待内侧结构层和外侧防护层成型达到拆模要求后,拆除内侧模板和外侧模板,并按照要求对混凝土进行养护。

12.作为进一步的技术方案,所述步骤s2中,包括以下步骤:

13.步骤s21:安装限位块:在复合保温板上远离结构钢筋的一侧间隔安装有若干个限位块,保证同一个复合保温板上所有的限位块在复合保温板上的投影面积大于或等于复合保温板表面面积的5%;

14.步骤s22:安装外侧加强网:在复合保温板上远离结构钢筋的一侧安装由若干个第一钢筋,第一钢筋以成排成列的形式焊接组成网状结构的加强网,加强网上的部分第一钢筋位于限位块的卡槽内,并且限位块上远离复合保温板的一侧突出加强网所在的平面;

15.步骤s23:安装连接件:在复合保温板的打孔带区域安装有第二连接筋,第二连接筋同时穿过打孔带和限位块,第二连接筋的一端与第一钢筋有效连接在一起,第二连接筋的另一端穿过结构钢筋,复合保温板的保温层与第一垫块抵接;

16.其中所述步骤s22中的复合保温板不带有桁架。

17.作为进一步的技术方案,还包括步骤s2’,所述步骤s2’包括以下步骤:

18.步骤s21’:带有桁架的复合保温板上安装限位块:在复合保温板上远离结构钢筋的一侧间隔安装有若干个限位块,保证同一个复合保温板上所有的限位块在复合保温板上的投影面积大于或等于复合保温板表面面积的5%;

19.步骤s22’:在带有桁架的复合保温板上安装外侧加强网:桁架为v形的桁架,v形桁架穿过打孔带,v形桁架的两端分别位于复合保温板的两侧,v形桁架的开口侧指向远离结构钢筋的一侧,将第一钢筋以成排成列的形式焊接组成网状结构的加强网,并将桁架与第一钢筋接触的区域有效连接到一起,加强网上的部分第一钢筋位于限位块的卡槽内,并且限位块上远离复合保温板的一侧突出加强网所在的平面;

20.步骤s23’:在带有桁架的复合保温板上安装连接件:桁架和结构钢筋之间增加第二连接筋,第二连接筋的两端分别与桁架的闭合端和结构钢筋有效连接在一起。

21.作为进一步的技术方案,所述限位块上远离复合保温板的一侧突出加强网所在的平面高度为2.5~3cm;所述步骤s3中,外侧模板与限位块上远离复合保温板的一端抵接。

22.作为进一步的技术方案,所述步骤s5中,包括以下步骤:

23.步骤s51:复合保温板打孔:在复合保温板的打孔带区域处进行打孔,得到通孔一;

24.步骤s52:内侧模板和外侧模板打孔:沿室内侧指向室外侧的方向,在内侧模板和外侧模板上分别进行打孔,分别得到通孔二和通孔三,通孔一、通孔二、通孔三共轴心;

25.步骤s53:固定连接模板:将第一连接筋依次穿过通孔二、通孔一和通孔三,并将第一连接筋的两端分别与内侧模板和外侧模板固定到一起。

26.作为进一步的技术方案,所述步骤s5中,内侧结构层的厚度为复合保温板的1-1.5倍;外侧防护层的厚度为复合保温板的0.3-0.5倍。

27.本发明的有益效果为:

28.1、采用cad技术,可以在施工墙体上对复合保温板进行合理的排版,选择合适型号的复合保温板,在提高施工效率的同时,还能避免原料的浪费。

29.2、通过在复合保温板上增加限位块,方便将加强网固定在限位块上,使加强网与复合保温板组合成一个整体,在施工前可以先将加强网与复合保温板组合成一个整体,然后再整体放置到结构钢筋的侧边,提高了施工效率。

30.3、通过增加的加强网,可以提高外侧防护层的强度,提高了对复合保温板的防护

力度,同时增强了外侧防护层与复合保温板的连接强度,保证了墙体整体的连接强度,避免墙体出现分层现象。

31.4、通过在复合保温板上的打孔带区域进行打孔,并将第一连接筋穿过打孔带后,第一连接筋的两端分别与内侧模板和外侧模板连接到一起,保证了内侧模板和外侧模板的间隙同时避免了打孔时对绝热板造成损害,保证了复合保温板的保温性能。

32.5、通过在加强网和结构钢筋之间增加的第二连接筋,有效的提高了内侧结构层与复合保温板之间的连接强度,同时使内侧结构层和外侧防护层产生直接连接,提高了整体的连接强度。

附图说明

33.下面结合附图和具体实施方式对本发明作进一步详细的说明。

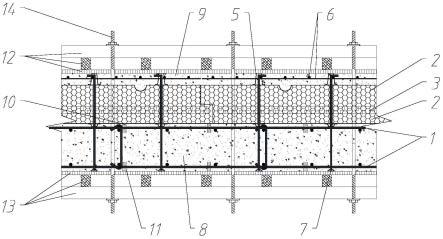

34.图1为本发明整体截面的(不带桁架)结构示意图。

35.图2为本发明带桁架的复合保温板的结构示意图。

36.图3为本发明整体截面的(带桁架)结构示意图。

37.图中:1、结构钢筋,2、保温层,3、绝热板,4、打孔带,5、限位块,6、第一钢筋,7、第二连接筋,8、内侧结构层,9、外侧防护层,10、第一垫块,11、第二垫块,12、外侧模板,13、内侧模板,14、第一连接筋。

具体实施方式

38.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

39.如图1~图3所示,本实施例提出了一种带有真空绝热板的发泡复合保温板的施工工艺,包括以下步骤:

40.步骤s1:模拟排版:测量待施工墙体的尺寸,利用cad软件对施工墙体进行复合保温板的模拟铺设,确定复合保温板的型号与数量;

41.步骤s2:在已绑扎好的结构钢筋1上朝向室外和朝向室内的两个侧面上分别安装有第一垫块10和第二垫块11,将若干个确定好型号的复合保温板铺设到第一垫块10的侧边,其中复合保温板包括保温层2和若干个间隔分布的绝热板3,保温层2包裹在绝热板3的外侧,同一个复合保温板上任意相邻的两个绝热板3之间形成打孔带4,保温层2与第一垫块10接触;

42.步骤s3:构筑外侧模板12:在复合保温板的侧边支设外侧模板12,外侧模板12覆盖住复合保温板,外侧模板12和结构钢筋1分别位于复合保温板的两侧;

43.步骤s4:构筑内侧模板13:在结构钢筋1的侧边支设内侧模板13,内侧模板13和复合保温板分别位于结构钢筋1的两侧,内侧模板13与第二垫块11接触;

44.步骤s5:固定内侧模板13和外侧模板12:在内侧模板13和外侧模板12之间固定连接有第一连接筋14,第一连接筋14穿过复合保温板上的打孔带4;

45.步骤s6:构筑内侧结构层8和外侧防护层9:待内侧模板13和外侧模板12搭设完毕

后,浇筑混凝土,待内侧结构层8和外侧防护层9成型达到拆模要求后,拆除内侧模板13和外侧模板12,并按照要求对混凝土进行养护。

46.通过采用cad技术,可以在施工墙体上对复合保温板进行合理的排版,选择合适型号的复合保温板,在提高施工效率的同时,还能避免原料的浪费。

47.通过在复合保温板上的打孔带4区域进行打孔,并将第一连接筋14穿过打孔带4后,第一连接筋14的两端分别与内侧模板13和外侧模板12连接到一起,保证了内侧模板13和外侧模板12的间隙同时避免了打孔时对绝热板造成损害,保证了复合保温板的保温性能。

48.进一步,步骤s2中,包括以下步骤:

49.步骤s21:安装限位块5:在复合保温板上远离结构钢筋1的一侧间隔安装有若干个限位块5,保证同一个复合保温板上所有的限位块5在复合保温板上的投影面积大于或等于复合保温板表面面积的5%;

50.步骤s22:安装外侧加强网:在复合保温板上远离结构钢筋的一侧安装由若干个第一钢筋6,第一钢筋6以成排成列的形式焊接组成网状结构的加强网,加强网上的部分第一钢筋6位于限位块5的卡槽内,并且限位块5上远离复合保温板的一侧突出加强网所在的平面;

51.步骤s23:安装连接件:在复合保温板的打孔带4区域安装有第二连接筋7,第二连接筋7同时穿过打孔带4和限位块5,第二连接筋7的一端与第一钢筋6有效连接在一起,第二连接筋7的另一端穿过结构钢筋1,复合保温板的保温层2与第一垫块10抵接;

52.其中所述步骤s22中的复合保温板不带有桁架。

53.进一步,还包括步骤s2’,步骤s2’包括以下步骤:

54.步骤s21’:带有桁架的复合保温板上安装限位块5:在复合保温板上远离结构钢筋1的一侧间隔安装有若干个限位块5,保证同一个复合保温板上所有的限位块5在复合保温板上的投影面积大于或等于复合保温板表面面积的5%;

55.步骤s22’:在带有桁架的复合保温板上安装外侧加强网:桁架为v形的桁架,v形桁架穿过打孔带4,v形桁架的两端分别位于复合保温板的两侧,v形桁架的开口侧指向远离结构钢筋的一侧,将第一钢筋6以成排成列的形式焊接组成网状结构的加强网,并将桁架与第一钢筋6接触的区域有效连接到一起,加强网上的部分第一钢筋6位于限位块5的卡槽内,并且限位块5上远离复合保温板的一侧突出加强网所在的平面;

56.步骤s23’:在带有桁架的复合保温板上安装连接件:桁架和结构钢筋之间增加第二连接筋7,第二连接筋7的两端分别与桁架的闭合端和结构钢筋有效连接在一起。

57.本实施例中,如图1~图3所示,选择步骤s2和步骤s2’其中一个进行实施,其中在选择步骤s2进行实施时,如图1所示,第二连接筋7可以选为钢筋或钢片,第二连接筋7穿过复合保温板的打孔带4和限位块5,第二连接筋7的一端与加强网钩连在一起,第二连接筋7的另一端穿过结构钢筋1,当支设好内侧模板13后,将第二连接筋7的端部与内侧模板13的表面连接;若是选择步骤s2’进行实施时,如图3所示,第二连接筋7为钢筋,第二连接筋7的两端带弯钩,第二连接筋7的两端分别与桁架和结构钢筋1钩连到一起;无论选择步骤s2和步骤s2’中的哪一种实施时,还可以选择对第二连接筋7与结构钢筋1搭接的区域进行焊接,加强整体的连接强度,也可以不进行焊接。

58.通过在复合保温板上增加限位块5,方便将加强网固定在限位块5上,使加强网与复合保温板组合成一个整体,在施工前可以先将加强网与复合保温板组合成一个整体,然后再将整体放置到结构钢筋的侧边,提高了施工效率。

59.通过增加的加强网,可以提高外侧防护层9的强度,提高了对复合保温板的防护力度,同时增强了外侧防护层9与复合保温板之间的连接强度,保证了墙体整体的连接强度,避免墙体出现分层现象。

60.通过在加强网和结构钢筋之间增加的第二连接筋7,有效的提高了内侧结构层8与复合保温板之间的连接强度,同时将内侧结构层8和外侧防护层9连接在一起,提高了整体的连接强度。

61.进一步,步骤s3中,外侧模板12与限位块5上远离复合保温板的一端抵接。通过将外侧模板12与限位块5上远离复合保温板的一端抵接,使限位块5与外侧模板12之间保证在一定间距范围内,保证成型后的外侧防护层9具有足够的强度,同时借助若干个限位块5的限位作用,可以保证外侧防护层9厚度的一致性,保证了墙体外侧平面的一致性,不会出现侧翘现象。

62.进一步,步骤s5中,包括以下步骤:

63.步骤s51:复合保温板打孔:在复合保温板的打孔带4区域处进行打孔,得到通孔一;

64.步骤s52:内侧模板13和外侧模板12打孔:沿室内侧指向室外侧的方向,在内侧模板13和外侧模板12上分别进行打孔,分别得到通孔二和通孔三,通孔一、通孔二、通孔三共轴心;

65.步骤s53:固定连接模板:将第一连接筋14依次穿过通孔二、通孔一和通孔三,并将第一连接筋14的两端分别与内侧模板13和外侧模板12固定到一起。

66.本实施例中,如图1~图3所示,通过在复合保温板上的打孔带4区域进行打孔,并将第一连接筋14穿过打孔带4后,第一连接筋14的两端分别与内侧模板13和外侧模板12连接到一起,保证了内侧模板13和外侧模板12的间隙同时避免了打孔时对绝热板造成损害,保证了复合保温板的保温性能。

67.进一步,所述步骤s5中,内侧结构层8的厚度为复合保温板的1-1.5倍;外侧防护层9的厚度为复合保温板的0.3-0.5倍。

68.将内侧结构层8的厚度选择为复合保温板的1-1.5倍,可以给复合保温板留下充足的施工空间,避免含有复合保温板的墙体在后期的施工中,有尖锐的外物穿入到复合保温板,对复合保温板的保温性能造成破坏。将外侧防护层9的厚度设置为复合保温板的0.3-0.5倍,可以保证占用较小的空间,提高复合保温板的防护力,降低复合保温板受到的外力。

69.本发明中,在外侧模板12和内侧模板13都完成支设后,采用对拉螺栓的方式将第一连接筋14固定在内侧模板13和外侧模板12之间,然后再浇筑混凝土,浇注时,任一截面处保温板两侧混凝土的液面高差不应大于300mm,这样就能避免在混凝土的浇筑过程中使模板发生损坏,还能保证成型后墙体的厚度,模板拆除后,应立即采取养护措施,养护时间不得少于14天。

70.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1