一种硫系玻璃IRG206的超精密车削加工方法

一种硫系玻璃irg206的超精密车削加工方法

技术领域

1.本发明属于超精密车削领域,具体涉及一种硫系玻璃irg206的超精密车削加工方法。

背景技术:

2.硫系玻璃作为红外透镜材料具有独特的优势。硫系玻璃的加工效率高,可以精密模压,比金刚石车削提高10倍以上,原料成本是锗单晶的1/3。在温度适应上,锗单晶比较“娇气”,温度变化一大,图像不稳定。而硫系玻璃可以无压力地面对零下40摄氏度至零上70摄氏度这样110度的温差。

3.现有的车削方法精度较小,且在固定已车削的光学表面时,容易造成光学表面的磨花,即材料的二次损坏。

技术实现要素:

4.本发明提供了一种硫系玻璃irg206的超精密车削加工方法,用以解决现有的车削方法精度较小,且在固定已车削的光学表面时,容易造成光学表面的磨花,即材料的二次损坏的技术问题。

5.为解决上述技术问题,本发明提供的一种硫系玻璃irg206的超精密车削加工方法,包括以下步骤:

6.s01:首先选取待加工材料进行水洗;

7.s02:将水洗后的材料进行粗车削,得到毛坯件a;

8.s03:车削液进行冷却;

9.s04:对毛坯件a进行精车削,获得第一光学表面;

10.s05:通过固定第一光学表面,对其余光学表面继续进行精车削,可得精度车削件a;

11.s06:对精度车削件a进行润滑冷却。

12.优选的,所述步骤s02中,粗车削的精度控制在6mm-8mm之间。

13.优选的,所述步骤s03中,采用切削液dcf20冷却30分钟。

14.优选的,所述步骤s04中,采用超声振动切削技术进行车削加工,提高车削精度。

15.优选的,所述步骤s05中,采用真空吸盘对第一光学表面进行吸附夹持。

16.优选的,所述步骤s06中,采用水基纳米球状颗粒悬浮切削液进行润滑冷却,润滑冷却时间控制在30-50分钟,冷却温度为20-40摄氏度之间。

17.本发明相比现有技术具有以下优点:

18.1、本发明的一种硫系玻璃irg206的超精密车削加工方法,首先采用先粗车削后精车削的方式,在粗车削与精车削之间设有冷却,稳定了硫系玻璃irg206在车削过程中的材料稳定性,提高车削后的精密度和通透性。

19.2、本发明的一种硫系玻璃irg206的超精密车削加工方法,采用真空吸盘的方式固

定已车削的光学表面,有效的保证了光学表面在夹持固定的过程中不被损坏,降低材料的二次伤害,提高精密车削的工作效率。

附图说明

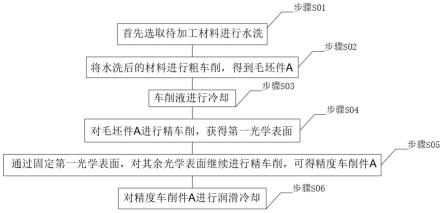

20.图1为本发明一种硫系玻璃irg206的超精密车削加工方法的结构图;

具体实施方式

21.实施例1

22.请参阅图1,首先将待加工的硫系玻璃irg206进行水洗,避免杂质对车削过程的影响,其次采用传统车削的方式,对工件进行粗车削,使得工件与实际尺寸要求控制在6mm-8mm之间,避免后续进行精车削,将粗车削后的工件放置在切削液dcf20冷却30分钟,冷却后,通过超声振动切削技术对工件第一个基准面进行车削,使得形成第一光学表面,通过真空吸盘的方式固定已车削的第一光学表面,有效的保证了光学表面在夹持固定的过程中不被损坏,降低材料的二次伤害,提高精密车削的工作效率,进而对工件其他面进行精车削,车削完成后,将工件通过水基纳米球状颗粒悬浮切削液进行润滑冷却,润滑冷却时间控制在30分钟,冷却温度为42摄氏度,冷却后工件精度较高,通透性较好。

23.实施例2

24.请参阅图1,首先将待加工的硫系玻璃irg206进行水洗,避免杂质对车削过程的影响,其次采用传统车削的方式,对工件进行粗车削,使得工件与实际尺寸要求控制在6mm-8mm之间,避免后续进行精车削,将粗车削后的工件放置在切削液dcf20冷却30分钟,冷却后,通过超声振动切削技术对工件第一个基准面进行车削,使得形成第一光学表面,通过真空吸盘的方式固定已车削的第一光学表面,有效的保证了光学表面在夹持固定的过程中不被损坏,降低材料的二次伤害,提高精密车削的工作效率,进而对工件其他面进行精车削,车削完成后,将工件通过水基纳米球状颗粒悬浮切削液进行润滑冷却,润滑冷却时间控制在40分钟,冷却温度为30摄氏度,冷却后工件精度最高,通透性最好,因此本实施例为本申请的最佳实施例。

25.实施例3

26.请参阅图1,首先将待加工的硫系玻璃irg206进行水洗,避免杂质对车削过程的影响,其次采用传统车削的方式,对工件进行粗车削,使得工件与实际尺寸要求控制在6mm-8mm之间,避免后续进行精车削,将粗车削后的工件放置在切削液dcf20冷却30分钟,冷却后,通过超声振动切削技术对工件第一个基准面进行车削,使得形成第一光学表面,通过真空吸盘的方式固定已车削的第一光学表面,有效的保证了光学表面在夹持固定的过程中不被损坏,降低材料的二次伤害,提高精密车削的工作效率,进而对工件其他面进行精车削,车削完成后,将工件通过水基纳米球状颗粒悬浮切削液进行润滑冷却,润滑冷却时间控制在50分钟,冷却温度为14摄氏度,冷却后工件精度较高,通透性较好。

技术特征:

1.一种硫系玻璃irg206的超精密车削加工方法,其特征在于:包括以下步骤:s01:首先选取待加工材料进行水洗;s02:将水洗后的材料进行粗车削,得到毛坯件a;s03:车削液进行冷却;s04:对毛坯件a进行精车削,获得第一光学表面;s05:通过固定第一光学表面,对其余光学表面继续进行精车削,可得精度车削件a;s06:对精度车削件a进行润滑冷却。2.根据权利要求1所述的一种硫系玻璃irg206的超精密车削加工方法,其特征在于,所述步骤s02中,粗车削的精度控制在6mm-8mm之间。3.根据权利要求1所述的一种硫系玻璃irg206的超精密车削加工方法,其特征在于,所述步骤s03中,采用切削液dcf20冷却30分钟。4.根据权利要求1所述的一种硫系玻璃irg206的超精密车削加工方法,其特征在于,所述步骤s04中,采用超声振动切削技术进行车削加工,提高车削精度。5.根据权利要求1所述的一种硫系玻璃irg206的超精密车削加工方法,其特征在于,所述步骤s05中,采用真空吸盘对第一光学表面进行吸附夹持。6.根据权利要求1所述的一种硫系玻璃irg206的超精密车削加工方法,其特征在于,所述步骤s06中,采用水基纳米球状颗粒悬浮切削液进行润滑冷却,润滑冷却时间控制在30-50分钟,冷却温度为20-40摄氏度之间。

技术总结

本发明公开了一种硫系玻璃IRG206的超精密车削加工方法,涉及超精密车削技术领域,包括以下步骤:S01:首先选取待加工材料进行水洗;S02:将水洗后的材料进行粗车削,得到毛坯件A;S03:车削液进行冷却;S04:对毛坯件A进行精车削,获得第一光学表面;S05:通过固定第一光学表面,对其余光学表面继续进行精车削,可得精度车削件A;S06:对精度车削件A进行润滑冷却,本发明有效的保证了光学表面在夹持固定的过程中不被损坏,降低材料的二次伤害,提高精密车削的工作效率,保证了硫系玻璃IRG206在车削过程中的材料稳定性,提高车削后的精密度和通透性。通透性。通透性。

技术研发人员:刘治 张宇 陈春梅 陈龙 谢康 周慎敏

受保护的技术使用者:昆明理工大学

技术研发日:2022.09.22

技术公布日:2023/1/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1