一种复杂大跨钢屋盖吊装施工方法与流程

1.本发明属于建筑施工技术领域,尤其涉及一种复杂大跨钢屋盖吊装施工方法。

背景技术:

2.随着综合国力的不断增强,我国建筑行业迅猛发展,大型体育场馆朝着大跨、轻便的方向发展,结构形式不断创新。钢桁架屋盖因其结构轻盈、外形美观、跨度大、用钢量省等优点越来越多地被应用于现代建筑结构中。但是,针对大跨空间钢桁架屋盖进行施工时,由于大跨空间钢桁架屋盖结构受力情况较为复杂,导致施工工艺难度较大,存在吊装困难、变形难以控制、节点安装准确度难以控制等方面的技术难题;为此,本发明设计了一种针对大跨钢屋盖的新型吊装施工方法,综合考虑了吊装施工过程中的构件分段、吊装顺序等的影响,同时利用测量仪器对钢桁架拼装及吊装过程进行实时监测,以解决大跨空间钢桁架屋盖因为受力形式复杂、施工工艺难度大而导致的施工困难及安全隐患问题。

技术实现要素:

3.针对现有技术中存在的不足,本发明提供了一种复杂大跨钢屋盖吊装施工方法,提高了复杂大跨钢桁架屋面吊装施工的准确性和施工质量,保证了施工期间的安全性。

4.本发明通过以下技术手段实现上述技术目的。

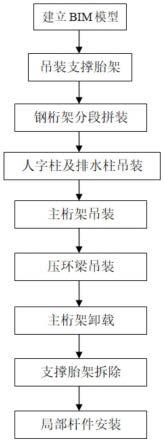

5.一种复杂大跨钢屋盖吊装施工方法,包括如下步骤:步骤1:建立钢桁架屋盖及支撑胎架的bim模型,全过程模拟,确定吊装方案;步骤2:吊装支撑胎架;步骤3:主桁架分段拼装;步骤4:将排水柱以及人字柱吊装至建筑主体结构上;步骤5:将步骤3拼装完成的多榀主桁架结构依次吊装至建筑主体结构上,且支撑在支撑胎架以及人字柱上;步骤6:将压环梁吊装并焊接在相邻主桁架前端之间,然后在主桁架及压环梁上焊接安装环向结构;步骤7:进行主桁架卸载;步骤8:拆除支撑胎架;步骤9:待支撑胎架全部拆除完成后,在屋盖转角处安装其余的局部位置杆件。

6.进一步地,所述步骤2的具体过程为:首先在支撑胎架安装位置处的地面上浇筑混凝土基础,在混凝土基础顶部设置预埋件,待混凝土基础强度达到要求后,利用履带吊吊装第一节格构柱至混凝土基础上并与预埋件焊接固定,然后继续在第一节格构柱顶部吊装2~3节格构柱标准节和顶部非标准节,然后拉设缆风绳,揽风绳呈90度布置,揽风绳锚固点设置于建筑主体结构看台梁与立柱节点上,用钢丝绳绑扎形成锚固点。

7.进一步地,所述顶部非标准节上均设置有转换平台,转换平台上均安装有沙箱,沙

箱两侧各设置一根副撑;每榀支撑胎架设置4根揽风绳;每榀主桁架端头压环梁节点处均设置一榀临时支撑胎架。

8.进一步地,所述步骤3中,主桁架由11种类型构件组成,由工厂加工完成后运送至现场进行拼装,包括人字柱、铸钢节点、上端人字柱、桁架尾部弦杆及其腹杆、人字柱间上弦杆、人字柱间上弦杆腹杆、桁架主上弦杆及其腹杆、桁架端部上弦杆及其腹杆、端头弦杆、桁架下弦圆杆、桁架下弦圆管腹杆,拼装过程中,利用钢尺、经纬仪、水准仪以及全站仪对跨距、中心线、位移、标高、起拱度进行精确测量,及时发现并纠正拼装时可能出现的位置偏差,确保整体拼装精度。

9.进一步地,所述人字柱单独吊装,主桁架其余构件的具体拼装过程为:步骤3.1:在施工现场空地上,完成桁架主上弦杆及其腹杆、桁架端部上弦杆及其腹杆的焊接;步骤3.2:在施工现场空地上,焊接用于放置支撑主桁架的拼装胎架,然后将铸钢节点、桁架下弦圆杆、端头弦杆焊接成整体,并放置在拼装胎架上;步骤3.3:在铸钢节点上靠近首部的一端焊接一组上端人字柱,然后将桁架主上弦杆与上端人字柱焊接固定,接着将桁架端部上弦杆与桁架主上弦杆焊接固定,最后将桁架端部上弦杆与端头弦杆焊接固定;步骤3.4:在桁架主上弦杆与桁架下弦圆杆之间、桁架端部上弦杆与桁架下弦圆杆之间均焊接桁架下弦圆管腹杆;步骤3.5:在铸钢节点上靠近尾部的一端焊接另一组上端人字柱;步骤3.6:在上端人字柱之间焊接人字柱间上弦杆,在人字柱间上弦杆内焊接人字柱间上弦杆腹杆;步骤3.7:在靠近主桁架尾部的一组上端人字柱外侧焊接桁架尾部弦杆及其腹杆;步骤3.8:在拼装完成的主桁架内安装人行通道,然后采用三维扫描机器人及时采集现场拼装数据并反馈到bim模型中,进行数据对比分析,从而及时进行构件纠偏。

10.进一步地,所述步骤4的具体过程为:在建筑主体结构上的人字柱安装位置处设置盆式橡胶支座,然后采用钢板将盆式橡胶支座的上支座板与下支座板进行临时焊接,然后利用履带吊将人字柱吊装至盆式橡胶支座的上支座板上,并通过焊接方式固定,然后采用角钢对人字柱进行临时支撑,接着,利用履带吊将排水柱吊装至建筑主体结构上的设计位置处并安装固定住。

11.进一步地,所述排水柱底部焊接有排水柱耳板,排水柱耳板与建筑主体结构上的预埋耳板先进行临时焊接固定,然后在排水柱耳板两侧采用热轧型钢进行临时焊接固定。

12.进一步地,所述步骤5的具体过程为:利用履带吊将步骤3中拼装完成的多榀主桁架结构按照顺时针方向依次吊装至设计位置处,保证主桁架前部搭设在支撑胎架上,主桁架下端凸起放置于人字柱顶部,再在主桁架与人字柱连接节点处进行焊接施工,两者之间的焊缝填充完成三分之一后吊车松钩,然后将主桁架尾部与建筑主体结构的销轴连接点耳板进行连接;其中,吊装过程中,主桁架的端头、压环梁与主桁架连接节点处、主桁架与人字柱连接节点处作为安装控制点,布设相应的传感器实时监测。

13.进一步地,所述步骤6的具体过程为:

钢屋盖平面为中心对称结构,有相互垂直的两条对称轴,以长度较长的对称轴称为长轴,长度较短的对称轴称为短轴,将压环梁按从长轴、短轴中间位置向相邻屋盖角部的顺序分区进行吊装,并将其焊接在相邻主桁架前端之间;待压环梁安装就位并焊接完成后,在地面上将径向次梁和环向次梁拼装成整体,然后将径向次梁和环向次梁整体吊装至主桁架与压环梁上方,焊接连接在主桁架及压环梁上;最后将屋盖四个角部的环向结构(环向次梁与径向次梁组合)与主桁架及压环梁进行合拢焊接,形成四道合拢缝。

14.进一步地,所述步骤7中,主桁架卸载时,首先拆除支撑胎架顶部的副撑,然后基于分区分级循环卸载原则,采用沙箱排沙卸载法进行主桁架的卸载,保证主桁架卸载后的变形均匀,每级卸载按预定下降释放量进行,且整个过程采用全站仪配合健康监测单位进行全程监控。

15.本发明具有如下有益效果:本发明采用软件模拟及现场施工相结合的方法,在施工前建立结构的bim模型进行施工全过程模拟,将主桁架分成11个模块预制完成后现场拼装,然后采用履带吊进行钢桁架的吊装,基于人字柱、胎架、主体结构实现对主桁架的三点支撑,同时对结构关键部位进行监测,保证了施工全过程的安全性和安装的准确性。本发明基于软件模拟结果及现场情况确定钢桁架吊装施工方案,综合考虑了吊装施工过程中的构件分段、吊装顺序等的影响,同时利用测量仪器对钢桁架拼装及吊装过程进行监测,从而最终有效提高复杂大跨空间钢桁架屋盖的施工效率及施工质量,保证施工安全,解决大跨空间钢桁架屋盖因为受力形式复杂、施工工艺难度大而导致的施工困难及安全隐患问题。

附图说明

16.图1为大跨钢屋盖平面示意图;图2为单榀主桁架安装示意图;图3为主桁架与压环梁安装节点示意图;图4为单榀主桁架结构示意图;图5为混凝土基础内预埋件布置示意图;图6为支撑胎架吊装示意图;图7为主撑和副撑布置示意图;图8为步骤3.2中的拼装示意图;图9为步骤3.3中的拼装示意图;图10为步骤3.4中的拼装示意图;图11为步骤3.5中的拼装示意图;图12为步骤3.6中的拼装示意图;图13为步骤3.7中的拼装示意图;图14为人行通道拼装示意图;图15为人字柱临时支撑示意图;图16为排水柱固定节点示意图;

图17为压环梁吊装分区以及合拢缝示意图;图18为主桁架卸载分区示意图;图19为本发明所述施工流程图。

17.图中:1-主桁架;101-人字柱;102-铸钢节点;103-上端人字柱;104-桁架尾部弦杆;105-人字柱间上弦杆;106-人字柱间上弦杆腹杆;107-桁架主上弦杆;108-桁架端部上弦杆;109-端头弦杆;110-桁架下弦圆杆;111-桁架下弦圆管腹杆;2-支撑胎架;201-混凝土基础;202-预埋件;203-揽风绳;204-沙箱;205-副撑;3-拼装胎架;4-人行通道;5-角钢;6-排水柱;601-排水柱耳板;602-热轧型钢;7-压环梁;8-径向次梁;9-环向次梁。

具体实施方式

18.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

19.本实施例优选以昆山足球场项目主体育场大跨空间钢桁架屋盖的施工为例进行方案说明,其中,屋盖主要由36榀悬挑三角主桁架1、场内环向结构、索膜排水柱等组成,钢屋盖场中心对称,几何平面尺寸为长轴方向长 254.6 米,短轴方向宽 217.5 米,36 榀主桁架1沿环向布置,长轴中部相邻桁架端点之间的距离最大,为 19 米,在角部间距最小,为 4.5 米;主桁架1几何尺寸均相同,长度61米,悬挑长度46.5米,主桁架1最高点距地面44.5米;在36榀主桁架1单元前端,通过梯形截面环向压环梁7及环向次桁架、主次梁等进行连接,形成封闭环向结构;每榀主桁架1均对应设有一根排水柱6,排水柱6外形尺寸为:长4.75m

×

宽2.58m

×

高0.664m。

20.本发明所述的复杂大跨钢屋盖吊装施工方法,包括如下步骤:步骤1:建立钢桁架屋盖bim模型;采用bim软件建立钢桁架屋盖及支撑胎架2的整体模型,并进行吊装施工全过程模拟,基于模拟结果以及现场实际情况确定吊装施工方案;步骤2:吊装支撑胎架2;每榀主桁架1端头压环梁7节点处均需设置一榀临时支撑胎架2,共计36榀,支撑胎架2由多节格构柱拼装组成;吊装支撑胎架2时,首先在支撑胎架2安装位置处的地面上浇筑c30混凝土基础201,混凝土基础201高度为500mm,在混凝土基础201顶部设置预埋件,待混凝土基础201强度达到要求后,利用200t履带吊吊装第一节12m高的格构柱至混凝土基础201上并与预埋件202焊接固定;然后继续在第一节格构柱顶部吊装2~3节格构柱标准节和顶部非标准节,然后拉设缆风绳203,每榀支撑胎架2设置4根揽风绳203,呈90度布置,揽风绳203锚固点设置于主体结构看台梁与立柱节点上,用钢丝绳绑扎形成锚固点;每榀支撑胎架2顶部非标准节上均设置有转换平台,转换平台上均安装有沙箱204,沙箱204两侧各设置一根副撑205。

21.步骤3:钢桁架分段拼装;参考步骤1中的模型模拟分析结果得出主桁架1变形理论尺寸,重构主桁架1三维模型,根据起拱后构件不同形式,将每榀主桁架1拆分为11种类型构件(人字柱101、铸钢节点102、上端人字柱103、桁架尾部弦杆104及其腹杆、人字柱间上弦杆105、人字柱间上弦杆腹杆106、桁架主上弦杆107及其腹杆、桁架端部上弦杆108及其腹杆、端头弦杆109、桁架下

弦圆杆110、桁架下弦圆管腹杆111),由工厂加工完成后运送至现场进行拼装;拼装过程中,利用钢尺、经纬仪、水准仪以及全站仪对跨距、中心线、位移、标高、起拱度进行精确测量,及时发现并纠正拼装时可能出现的位置偏差,确保整体拼装精度,具体的拼装方法如下:步骤3.1:在施工现场空地上,完成桁架主上弦杆107及其腹杆、桁架端部上弦杆108及其腹杆的焊接;步骤3.2:在施工现场空地上,焊接用于放置支撑主桁架1的拼装胎架3,然后将铸钢节点102、桁架下弦圆杆110、端头弦杆109焊接成整体,并放置在拼装胎架3上;步骤3.3:在铸钢节点102上靠近首部的一端焊接一组上端人字柱103,然后将步骤3.1中焊接完成的桁架主上弦杆107及其腹杆吊装至指定安装位置处,将桁架主上弦杆107与上端人字柱103焊接固定,接着将步骤3.1中焊接完成的桁架端部上弦杆108及其腹杆吊装至指定安装位置处,将桁架端部上弦杆108与桁架主上弦杆107焊接固定,最后将桁架端部上弦杆108与端头弦杆109焊接固定;步骤3.4:在桁架主上弦杆107与桁架下弦圆杆110之间、桁架端部上弦杆108与桁架下弦圆杆110之间均焊接桁架下弦圆管腹杆111;步骤3.5:在铸钢节点102上靠近尾部的一端焊接另一组上端人字柱103;步骤3.6:在上端人字柱103之间焊接人字柱间上弦杆105,在人字柱间上弦杆105内焊接人字柱间上弦杆腹杆106;步骤3.7:在靠近主桁架1尾部的一组上端人字柱103外侧焊接桁架尾部弦杆104及其腹杆;步骤3.8:在拼装完成的主桁架1内安装相关辅助结构,即人行通道4(后续主桁架1吊装完成后拆除);然后采用三维扫描机器人及时采集现场拼装数据并反馈到模型中,进行数据对比分析,从而及时进行构件纠偏;步骤4:人字柱101及排水柱6吊装;人字柱101吊装采用场内吊装,首先在建筑主体结构上的人字柱101安装位置处设置盆式橡胶支座,其中,盆式橡胶支座的下支座板与建筑主体结构预埋板焊接,然后采用12mm以上的钢板将盆式橡胶支座的上支座板与下支座板进行临时焊接(待后续主桁架1全部吊装完成后再拆除该临时固定的钢板);然后利用200t履带吊将人字柱101吊装至盆式橡胶支座的上支座板上,并通过焊接方式固定,然后采用角钢5对人字柱101进行临时支撑,保证人字柱101的稳定性;接着,利用200t履带吊将排水柱6吊装至建筑主体结构上的设计位置处并安装固定,其中,排水柱6底部焊接有排水柱耳板601,排水柱耳板601与建筑主体结构上的预埋耳板先进行临时焊接固定,且排水柱耳板601与预埋耳板接触的两侧,每侧焊缝长度均为100mm,焊角均为25mm,然后在排水柱耳板601两侧采用热轧型钢602进行临时焊接固定;步骤5:主桁架1吊装;屋面单榀主桁架1采用场外吊装,利用600t履带吊将步骤3中拼装完成的36榀主桁架1按照顺时针方向依次吊装至设计位置处,保证主桁架1前部搭设在支撑胎架2上,主桁架1下端的两个凸起放置于步骤4布置的人字柱101顶部,再在主桁架1与人字柱101连接节点处进行焊接施工,两者之间的焊缝填充完成三分之一后吊车松钩;然后将主桁架1尾部与建筑主体结构的销轴连接点耳板进行连接;吊装过程中,主桁架1的端头、压环梁7与主桁架1

连接节点、主桁架1与人字柱101连接节点作为安装控制点,布设相应的传感器实时监测;吊装时,每榀主桁架1上设置4个吊点,每个吊点位置处均焊接有吊装耳板,其中两个吊点设计在靠近首部的上端人字柱10与桁架主上弦杆107连接节点处,另外两个吊点设计在桁架主上弦杆107与桁架端部上弦杆108连接节点处;步骤6:压环梁7吊装;由于足球场钢屋盖为中心对称结构,有相互垂直的两条对称轴,本实施例将长度较长的对称轴称为长轴,长度较短的对称轴称为短轴;将压环梁7按从长轴、短轴中间位置向相邻屋盖角部的顺序分区(a区、b区、c区、d区)进行吊装,并将其焊接在相邻主桁架1前端之间;待压环梁7安装就位并焊接完成后,在地面上将径向次梁8和环向次梁9拼装成整体,然后将径向次梁8和环向次梁9整体吊装至主桁架1与压环梁7上方,焊接连接在主桁架1及压环梁7上;最后将屋盖四个角部的环向结构(环向次梁与径向次梁组合)与主桁架1及压环梁7进行合拢焊接,屋盖的合拢缝设在如图17所示对称位置,共设置四道合拢缝;图17中的箭头表示压环梁7吊装方向。

22.步骤7:主桁架1卸载;首先拆除支撑胎架2顶部的副撑205,然后采用分区分级循环卸载方式进行主桁架1的卸载:将每榀主桁架1看做一个轴,以图18(图18中的数字编号代表的是各各卸载区内的支撑胎架2,图18中的箭头表示卸载方向)中的a-2/36轴延长线(或a-2/18轴延长线)为分界线,划分两个卸载区(1区和2区),采用沙箱204排沙卸载法,两区分别从a-2/9轴、a-2/27轴中间段开始向两端同步对称分级循环卸载,保证主桁架1卸载后的变形均匀,每级卸载按预定下降释放量进行,且整个过程采用全站仪配合健康监测单位进行全程监控;步骤8:支撑胎架2拆除;待所有主桁架1均卸载完成后,自上而下依次拆除支撑胎架2,首先利用汽车吊拆除顶部转换平台和非标准节,拆除缆风绳203,然后利用汽车吊拆除2~3节标准,然后吊住第一节格构柱,切割第一节格构柱与混凝土基础201之间的连接后吊走第一节格构柱,最后破除混凝土基础201。

23.步骤9:局部杆件安装;待支撑胎架2全部卸载完成后,再在屋盖四个转角处安装相应的环向次结构局部位置杆件,避免卸载过程中结构变形对环向次结构受力造成不利影响。

24.所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1