一种用于大跨度钢结构整体提升装置及其使用方法与流程

1.本发明涉及建筑技术领域,尤其涉及一种用于大跨度钢结构整体提升装置及其使用方法。

背景技术:

2.青岛蓝谷国际电竞产业园项目钢结构网架工程,屋盖网架平面尺寸为89.4m

×

51.118m,共有11种螺栓球节点,起步球

ø

130,最大球

ø

400,全部网架28个支撑点,网架主要由2610根杆件,650个螺栓球组成,总重约320t,属于超重网架,安装难度大。

3.经考察,本工程现场可使用空间有限、现场工序穿插较多、提升高度约20m,使用重型汽车吊整体提升的方案无法实施;若采取整体顶升方案,对地下室顶板产生损害、难度较大、施工工艺复杂,也无法在本工程中合理实施。经合理计算、专家论证,本工程屋盖网架安装拟利用“超大型液压同步提升技术”采取“整体提升”的施工工艺。

[0004]“超大型液压同步提升技术”可有效的提高网架拼装的安全性和拼装效率,减少拼装临时措施用量。网架整体提升的具体思路如下:本次提升范围内的屋盖网架重量约为320t,提升高度约20m。在其投影面正下方的地面上将网架拼装成一个整体提升单元,利用网架支撑柱柱顶设置12组提升平台,每组提升平台布置1台axd-ts-100型液压提升器,共计12台;在网架下弦标高处与上吊点对应的位置安装临时球及加固杆件等,上下吊点之间通过专用钢绞线连接;利用液压同步提升系统将网架提升单元整体提升到设计高度,高空安装柱点后装杆件。完成屋盖网架的安装作业。

[0005]

为此,提出一种用于大跨度钢结构整体提升装置及其使用方法。

技术实现要素:

[0006]

本发明的目的是为了解决背景技术中的问题,而提出的一种用于大跨度钢结构整体提升装置及其使用方法。

[0007]

为了实现上述目的,本发明采用了如下技术方案:一种用于大跨度钢结构整体提升装置,包括预埋安装架,所述预埋安装架的上侧壁固定连接有栓柱,所述栓柱的顶端焊接有提升平台钢梁,提升平台钢梁的左侧壁固定连接有提升梁斜拉杆,所述提升梁斜拉杆的下端固定连接有锁板,所述锁板和预埋安装架上侧壁之间通过螺栓固定连接,所述提升平台钢梁的上侧壁设置有钢绞线导向架,所述提升平台钢梁的上侧壁设置有位于钢绞线导向架右侧的液压提升器,所述提升平台钢梁的上侧壁设置有夹持机构。

[0008]

优选地,所述提升平台钢梁的上侧壁开设有与液压提升器相匹配的定位槽,所述定位槽的内底壁开设有贯穿的通孔。

[0009]

优选地,所述夹持机构包括固定连接在提升平台钢梁上侧壁的双头电机,所述双头电机的两端驱动端均固定连接有螺纹杆,两个所述螺纹杆的外壁均螺纹连接有移动板,两个所述移动板的下侧壁均固定连接有与提升平台钢梁上侧壁滑动连接的导向杆,所述提

升平台钢梁的上侧壁对称开设有与两个导向杆相匹配的导向槽,两个所述移动板相对的一侧均固定连接有连接柱,两个所述连接柱相对的端部均固定连接有与液压提升器相匹配的夹板,两个所述夹板相对的一侧均安装有橡胶垫,所述液压提升器的内壁穿设有钢绞线,所述钢绞线远离提升平台钢梁的一端安装有吊具。

[0010]

优选地,所述液压提升器采用的型号为axd-by-15型液压泵源系统,axd-ts-100型液压提升器额定提升能力为100吨,所述液压提升器内设置有计算机同步控制及传感检测系统。

[0011]

优选地,所述吊具内设置有抵锚结构,所述底锚结构安装在提升下吊点临时吊具的内部,要求每套底锚结构与其正上方的液压提升器、通孔和定位槽同心安装。

[0012]

优选地,提升梁斜拉杆使用材料为q345b的h型钢120。

[0013]

优选地,钢绞线采用的型号为1

×

7-17.8mm,单根钢绞线破断拉力为36吨。

[0014]

一种用于大跨度钢结构整体提升装置的使用方法,包括以下步骤:s1:网架提升范围内的杆件在地面拼装为整体提升单元;s2:利用网架格构柱柱顶设置12组提升平台,每组提升平台上设置1台axd-ts-100型液压提升器;s3:安装液压同步提升系统设备,包括液压泵源系统、液压提升器、传感器等;s4:在提升单元下弦处与上吊点对应的位置安装提升下吊点临时球及加固杆件等临时措施;s5:在提升上下吊点之间安装专用底锚结构和专用钢绞线;s6:调试液压同步提升系统;s7:检查钢结构提升单元以及液压同步提升的所有临时措施是否满足设计要求;s8:确认无误后,开始试提升;s9:按照提升时的设计荷载的20%、40%、60%、70%、80%、90%、95%、100%的顺序逐级加载,直至提升单元脱离拼装胎架;s10:提升单元提升约100mm后,暂停提升;s11:微调提升单元的各个吊点的标高,使提升单元处于设计姿态,并静置4~12小时;s12:正式提升前再次检查钢结构提升单元以及液压同步提升临时措施有无异常;s13:确认无异常情况后,开始正式提升;s14:将提升单元整体提升至距离设计标高约200mm左右时,暂停提升;s15:测量各个吊点的实际标高,并与设计标高进行比对,并做好记录作为需继续提升高度的依据;s16:降低提升速度,利用液压同步提升计算机控制系统的的“微调、点动”功能,使各提升吊点均达到设计位置,满足安装要求;s17:安装网架后装杆件等,使其形成完整的受力体系;s18:液压同步提升系统按照设计荷载的95%、90%、80%、70%、60%、50%、40%、20%的顺序依次分级卸载,直至钢绞线松驰,网架荷载全部转移至网架支座球上;s19:拆除液压提升系统及临时措施等,完成屋面网架的提升作业。

[0015]

与现有的技术相比,本一种用于大跨度钢结构整体提升装置的优点在于:

1、设置液压提升器、钢绞线、计算机同步控制盒传感检测系统,通过提升设备的扩展组合,提升重量、跨度、面积不受限制,提升过程十分安全,并且构件可以在提升过程中的任意位置锁定,任一提升器亦可单独调整,调整精度高,有效的提高了结构提升过程中安装精度的可控性,采用柔性索具承重,只要有合理的承重吊点,提升高度不受限制,提升设备体积小、自重轻、承载能力大,特别适宜于大型设备的提升作业,液压提升器通过液压回路驱动,动作过程中加速度极小,对被提升设备及提升框架结构几乎无附加动荷载,设备自动化程度高,操作方便灵活,安全性好,可靠性高,使用面广,通用性强,液压同步提升通过计算机控制各提升点同步,提升过程中构件保持平稳的提升姿态,同步控制精度高,省去大型吊机的作业,可大大节省机械设备、人力资源,能够充分利用现场施工作业面,对工程总体工期控制有利。

[0016]

2、设置双头电机、螺纹杆、移动板和夹板,将液压提升器放置于定位槽内,启动双头电机,双头电机的驱动端带动螺纹杆顺时针转动,从而使螺纹杆带动移动板和夹板向靠近液压提升器外壁的方向移动,使夹板完成对液压提升器的固定,从而保证液压提升器工作时的稳定性;综上所述,本发明提升设备体积小、自重轻、承载能力大,特别适宜于大型设备的提升作业,通过提升设备的扩展组合,提升重量、跨度、面积不受限制,不受场地约束,不影响后续工程的继续施工。

附图说明

[0017]

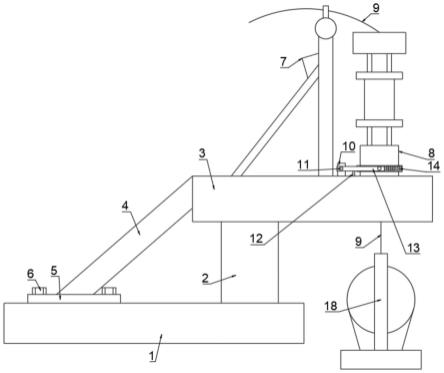

图1为本发明提出的一种用于大跨度钢结构整体提升装置及其使用方法的结构示意图;图2为本发明提出的一种用于大跨度钢结构整体提升装置及其使用方法的局部俯视图;图3为本发明提出的一种用于大跨度钢结构整体提升装置及其使用方法中计算机控制原理图;图4为本发明提出的一种用于大跨度钢结构整体提升装置及其使用方法中控制系统架构。

[0018]

图中:1预埋安装架、2栓柱、3提升平台钢梁、4提升梁斜拉杆、5锁板、6螺栓、7钢绞线导向架、8液压提升器、9钢绞线、10双头电机、11螺纹杆、12导向杆、13移动板、14夹板、15定位槽、16通孔、17连接柱、18吊具。

具体实施方式

[0019]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0020]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0021]

参照图1-4,一种用于大跨度钢结构整体提升装置,包括预埋安装架1,预埋安装架

1的上侧壁固定连接有栓柱2,栓柱2的顶端焊接有提升平台钢梁3,提升平台钢梁3的左侧壁固定连接有提升梁斜拉杆4,提升梁斜拉杆4使用材料为q345b的h型钢120,提升梁斜拉杆4的下端固定连接有锁板5,锁板5和预埋安装架1上侧壁之间通过螺栓6固定连接,提升平台钢梁3的上侧壁设置有钢绞线导向架7,提升平台钢梁3的上侧壁设置有位于钢绞线导向架7右侧的液压提升器8,液压提升器8采用的型号为axd-by-15型液压泵源系统,axd-ts-100型液压提升器额定提升能力为100吨,液压提升器8内设置有计算机同步控制及传感检测系统,提升平台钢梁3的上侧壁开设有与液压提升器8相匹配的定位槽15,定位槽15的内底壁开设有贯穿的通孔16;提升平台钢梁3的上侧壁设置有夹持机构,夹持机构包括固定连接在提升平台钢梁3上侧壁的双头电机10,双头电机10的两端驱动端均固定连接有螺纹杆11,两个螺纹杆11的外壁均螺纹连接有移动板13,两个移动板13的下侧壁均固定连接有与提升平台钢梁3上侧壁滑动连接的导向杆12,提升平台钢梁3的上侧壁对称开设有与两个导向杆12相匹配的导向槽,两个移动板13相对的一侧均固定连接有连接柱17,两个连接柱17相对的端部均固定连接有与液压提升器8相匹配的夹板14,两个夹板14相对的一侧均安装有橡胶垫,液压提升器8的内壁穿设有钢绞线9,钢绞线9采用的型号为1

×

7-17.8mm,单根钢绞线9破断拉力为36吨,钢绞线9远离提升平台钢梁3的一端安装有吊具18,吊具18内设置有抵锚结构,底锚结构安装在提升下吊点临时吊具18的内部,要求每套底锚结构与其正上方的液压提升器8、通孔16和定位槽15同心安装;将液压提升器8放置于定位槽15内,启动双头电机10,双头电机10的驱动端带动螺纹杆11顺时针转动,从而使螺纹杆11带动移动板13和夹板14向靠近液压提升器8外壁的方向移动,使夹板14完成对液压提升器8的固定,从而保证液压提升器8工作时的稳定性;通过提升设备的扩展组合,提升重量、跨度、面积不受限制,提升过程十分安全,并且构件可以在提升过程中的任意位置锁定,任一提升器亦可单独调整,调整精度高,有效的提高了结构提升过程中安装精度的可控性,采用柔性索具承重,只要有合理的承重吊点,提升高度不受限制,提升设备体积小、自重轻、承载能力大,特别适宜于大型设备的提升作业,液压提升器8通过液压回路驱动,动作过程中加速度极小,对被提升设备及提升框架结构几乎无附加动荷载,设备自动化程度高,操作方便灵活,安全性好,可靠性高,使用面广,通用性强,液压同步提升通过计算机控制各提升点同步,提升过程中构件保持平稳的提升姿态,同步控制精度高,省去大型吊机的作业,可大大节省机械设备、人力资源,能够充分利用现场施工作业面,对工程总体工期控制有利。

[0022]

一种用于大跨度钢结构整体提升装置的使用方法,包括以下步骤:s1:网架提升范围内的杆件在地面拼装为整体提升单元;s2:利用网架格构柱柱顶设置12组提升平台,每组提升平台上设置1台axd-ts-100型液压提升器;s3:安装液压同步提升系统设备,包括液压泵源系统、液压提升器8、传感器等;s4:在提升单元下弦处与上吊点对应的位置安装提升下吊点临时球及加固杆件等临时措施;s5:在提升上下吊点之间安装专用底锚结构和专用钢绞线9;s6:调试液压同步提升系统;

s7:检查钢结构提升单元以及液压同步提升的所有临时措施是否满足设计要求;s8:确认无误后,开始试提升;s9:按照提升时的设计荷载的20%、40%、60%、70%、80%、90%、95%、100%的顺序逐级加载,直至提升单元脱离拼装胎架;s10:提升单元提升约100mm后,暂停提升;s11:微调提升单元的各个吊点的标高,使提升单元处于设计姿态,并静置4~12小时;s12:正式提升前再次检查钢结构提升单元以及液压同步提升临时措施有无异常;s13:确认无异常情况后,开始正式提升;s14:将提升单元整体提升至距离设计标高约200mm左右时,暂停提升;s15:测量各个吊点的实际标高,并与设计标高进行比对,并做好记录作为需继续提升高度的依据;s16:降低提升速度,利用液压同步提升计算机控制系统的的“微调、点动”功能,使各提升吊点均达到设计位置,满足安装要求;s17:安装网架后装杆件等,使其形成完整的受力体系;s18:液压同步提升系统按照设计荷载的95%、90%、80%、70%、60%、50%、40%、20%的顺序依次分级卸载,直至钢绞线松驰,网架荷载全部转移至网架支座球上;s19:拆除液压提升系统及临时措施等,完成屋面网架的提升作业。

[0023]

进一步说明,上述固定连接,除非另有明确的规定和限定,否则应做广义理解,例如,可以是焊接,也可以是胶合,或者一体成型设置等本领域技术人员熟知的惯用手段。

[0024]

现对本发明的操作原理作如下阐述:将液压提升器8放置于定位槽15内,启动双头电机10,双头电机10的驱动端带动螺纹杆11顺时针转动,从而使螺纹杆11带动移动板13和夹板14向靠近液压提升器8外壁的方向移动,使夹板14完成对液压提升器8的固定,从而保证液压提升器8工作时的稳定性;通过提升设备的扩展组合,提升重量、跨度、面积不受限制,提升过程十分安全,并且构件可以在提升过程中的任意位置锁定,任一提升器亦可单独调整,调整精度高,有效的提高了结构提升过程中安装精度的可控性,采用柔性索具承重,只要有合理的承重吊点,提升高度不受限制,提升设备体积小、自重轻、承载能力大,特别适宜于大型设备的提升作业,液压提升器8通过液压回路驱动,动作过程中加速度极小,对被提升设备及提升框架结构几乎无附加动荷载,设备自动化程度高,操作方便灵活,安全性好,可靠性高,使用面广,通用性强,液压同步提升通过计算机控制各提升点同步,提升过程中构件保持平稳的提升姿态,同步控制精度高,省去大型吊机的作业,可大大节省机械设备、人力资源,能够充分利用现场施工作业面,对工程总体工期控制有利。

[0025]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1