陶瓷废料新型免烧工艺及其设备的制作方法

1.本发明涉及陶瓷制作领域,具体的是陶瓷废料新型免烧工艺及其设备。

背景技术:

2.现有技术中在生产陶瓷的过程中会因为烧制陶瓷时的高温,使陶瓷开裂、形变,而导致陶瓷的良品率过高,而烧制失败的陶瓷一般会打碎后做建筑材料填充,并无法回收利用再进行陶瓷烧制;并且在生产陶瓷中,一般通过人工反复添加原材料的配比,过滤繁琐,并且难以形成如流水线般的生产工艺。

技术实现要素:

3.本发明提供了陶瓷废料新型免烧工艺及其设备,其克服了背景技术中所描述的不足。

4.本发明解决其技术问题的所采用的技术方案是:陶瓷废料新型免烧工艺,包括以下重量百分比的各组份数材料:泥巴红土40-50%、陶瓷废料35-40%、废石膏为10-15%、粘合物10-15%,所述陶瓷废料以及废石膏均磨细为120-170目筛;所述免烧工艺包括以下具体步骤:s1:将泥巴红土、陶瓷废料、废石膏通过搅拌装置混合搅拌后得到混合物;s2:将所述混合物通过螺旋送料管排入真空挤出机内,由真空挤出机经过220-260pa挤压成块后排出;s3:将排出的混合物通过成型设备进行塑形后得到半成品,2-3天自然养护;s4:通过喷枪在半成品表面喷漆后进行风干静置后得到成品;所述喷枪喷漆的温度为70-90摄氏度。

5.一较佳技术方案:所述粘合物由水泥混合物以及固化剂混合制成,其中水泥混合物为7-9份、固化剂为3-4份。

6.一较佳技术方案:所述固化剂由烧碱、edta二钠、硫磺粉、糖精钠、纯净水、红糖混合制成,其中烧碱含3-5份、edta二钠含10-20份、硫磺粉含8-15份、糖精钠含8-15份、纯净水含45-55份、红糖含8-15份。

7.一较佳技术方案:所述固化剂的制作工艺如下:按重量称取烧碱、edta二钠、硫磺粉、糖精钠、纯净水、红糖各物质,将烧碱加入20升的纯净水中,烧碱溶解发热,使纯净水温度升高到50-60℃时,再加入edta二钠,而后再加糖精钠,搅拌3-5分钟糖精钠溶解;加温,使溶液温度升到100℃,连续搅拌使溶液温度降至92℃,停止加热,再继续搅拌25-35分钟降至90℃再加入硫磺粉;而后再加水30升,再加温升到95℃,停止加热,再加红糖搅拌8-15分钟,完全溶解后,再加温升到100℃,停止加热,搅拌3-5分钟,得到成品。

8.一种用于制作所述陶瓷的设备,包括搅拌装置、螺旋送料管、真空挤出机、成型设备,所述螺旋送料管设于搅拌装置下侧,所述搅拌装置通过螺旋送料管与真空挤出机相连通,所述成型设备设于真空挤出机的侧面,以通过螺旋送料管将顺着搅拌装置排出的混合

260pa挤压成块后排出;s3:将排出的混合物通过成型设备进行塑形后得到半成品,2-3天自然养护;s4:通过喷枪在半成品表面喷漆后进行风干静置后得到成品;所述喷枪喷漆的温度为70-90摄氏度。

21.进一步的,所述s1中将泥巴红土、陶瓷废料、废石膏通过搅拌装置混合搅拌的过程中添加入固体材料总重量5%的水,且5%的水分多次添加。

22.进一步的,所述s3中,需先将混合物截断呈块状,通过摔打、捏合的方式使混合物呈团状后放入成型设备内进行塑形。

23.并且,所述粘合物由水泥混合物以及固化剂混合制成,其中水泥混合物为7-9份、固化剂为3-4份,所述固化剂由烧碱、edta二钠、硫磺粉、糖精钠、纯净水、红糖混合制成,其中烧碱含3-5份、edta二钠含10-20份、硫磺粉含8-15份、糖精钠含8-15份、纯净水含45-55份、红糖含8-15份。

24.更进一步的,所述固化剂的制作工艺如下:按重量称取烧碱、edta二钠、硫磺粉、糖精钠、纯净水、红糖各物质,将烧碱加入20升的纯净水中,烧碱溶解发热,使纯净水温度升高到50-60℃时,再加入edta二钠,而后再加糖精钠,搅拌3-5分钟糖精钠溶解;加温,使溶液温度升到100℃,连续搅拌使溶液温度降至92℃,停止加热,再继续搅拌25-35分钟降至90℃再加入硫磺粉;而后再加水30升,再加温升到95℃,停止加热,再加红糖搅拌8-15分钟,完全溶解后,再加温升到100℃,停止加热,搅拌3-5分钟,得到成品;当通过本实施例的方式生产制作陶瓷原料及通过该原料塑形制作陶瓷,由于所含水量较少,并无需像现有技术中的陶瓷制作工艺般,在成型陶瓷后还需经过烧制蒸发水分后才可成型,因此本发明能够有效避免因烧制而造成的陶瓷开裂等问题,并且能够有效的缩短制作陶瓷所需的时间,同时本发明所制成的陶瓷均未废弃物作为材料,能够形成一定的环保效果。

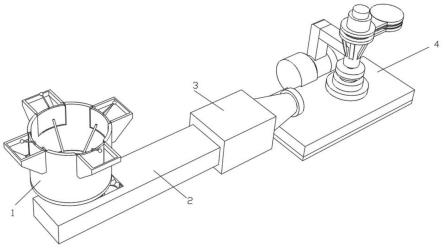

25.实施例二如图1-3所示,本实施例中提供了一种用于制作所述陶瓷的设备,包括搅拌装置1、螺旋送料管2、真空挤出机3、成型设备4,所述螺旋送料管2设于搅拌装置1下侧,所述搅拌装置1通过螺旋送料管2与真空挤出机3相连通,所述成型设备4设于真空挤出机3的侧面,以通过螺旋送料管2将顺着搅拌装置1排出的混合物传送至真空挤出机3内加压后排出。

26.一较佳技术方案:所述搅拌装置1包括罐体11、搅拌杆12、进料斗13、送料开关14、排料口15、排料斗16,所述搅拌杆12通过一电机驱动转动,所述搅拌杆12安装于罐体11内,所述进料斗13呈环形阵列于罐体11的侧面,所述送料开关14分别转动设于各个进料斗13内,所述排料口15设于罐体11的外侧下部,所述排料口15通过排料斗16与螺旋送料管2相连通,当在使用时将泥巴红土、陶瓷废料、废石膏一同倒入罐体11内,通过搅拌杆12对泥巴红土、陶瓷废料、废石膏一同进行搅拌,使其充分混合后顺着排料口15以及排料斗16排放至螺旋送料管2内,如图2所示,所述罐体11侧面设有缺口,所述进料斗13通过该缺口与罐体11内侧相连通,所述送料开关14转动设于该缺口,罐体11的侧面设有多个进料斗13,在搅拌混合物前,可先将各种原材料倒入各自的进料斗13中,闭合送料开关14使原材料存留于进料斗13内,在需要将原材料倒入罐体11内时,可向上抬起相应的送料开关14上的摇杆141,打开送料开关14所闭合的缺口,即可将所需的原材料倒入罐体11内,因此可通过不同的需求,来

控制不同的送料开关14的开启时间,以获得不同性能以及效果的混合物;更进一步的,所述成型设备4包括加工台41、放置器42、压合装置43,所述放置器42设于加工台41上,所述压合装置43转动安装于加工台41的侧面,所述压合装置43包括塑形橡胶块431、第二电机432、架体433、驱动轴434,所述塑形橡胶块431连接于第二电机432的输出轴,所述第二电机432固定在架体433上,所述架体433呈转折状且转动连接于驱动轴434上,所述驱动轴434固定在加工台41侧面;当所述塑形橡胶块431垂直与加工台41时,所述塑形橡胶块431位于成型底模421的正上方,因此在使用时可先将经过真空挤出机3加压排出后的混合物捏成团状或块状,将混合物放置于放置器42上,随后通过驱动轴434控制架体433下压塑形橡胶块431,使塑形橡胶块431对位于放置器42上的混合物进行挤压塑形后得到半成品,当塑形完成后便可将半成品从放置器42上取下静置,使粘合物内的水泥以及固化剂充分的反应凝固后,便可得到成品陶瓷。

27.更进一步的,所述放置器42包括成型底模421以及第一电机422,所述成型底模421安装于第一电机422的输出轴上,所述第一电机422设于加工台41上,可利用成型底模421放置混合物,并且成型底模421表面具有与塑形橡胶块431相适配的凹槽;而在通过成型设备4塑形陶瓷时,并不仅可通过挤压的方式塑形,当驱动轴434控制塑形橡胶块431挤压位于成型底模421内的混合物时,可启动第二电机432带动塑形橡胶块431转动,在转动的过程中对混合物进行挤压,能够有效的保持混合物的平整性以及薄厚程度,并且第一电机422也是可转动的,因此可通过塑形橡胶块431以及第一电机422的反向转动,使塑形橡胶块431对混合物表面进行打磨,提高成品的表面光滑度。

28.以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实 施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1