一种可恢复的预制混凝土框架结构体系

1.本发明涉及装配式混凝土建筑结构领域,尤其涉及一种可恢复的预制混凝土框架结构体系。

背景技术:

2.装配式建筑具有降低碳排放的先天优势,但应用中的装配式混凝土结构主要采用不可拆卸的湿连接,具有生产效率低、施工成本高、拆除阶段碳排放较高等问题。干连接的刚度、承载力和现浇结构接近,生产效率更高,且可拆卸,将是实现双碳目标的有力技术支撑。干连接装配式混凝土结构的恢复能力和延性较差,地震频繁发生的地区对干连接装配式混凝土结构的抗震能力提出了较高要求。目前装配式混凝土结构的楼板多采用预制叠合楼板,预制叠合楼板主要存在两个问题:一是预制部分板很薄,在板跨度较大的情况下刚度不足,预制部分在承担施工荷载时跨中挠度偏大;二是预制部分和现浇部分交接面的抗剪问题。历次地震调查显示,结构存在“强梁弱柱”现象,未出现“强柱弱梁”屈服机制的其中一个原因就是楼板对框架梁的承载力和刚度的增大作用导致梁较强。因此,应合理设计装配式混凝土结构中梁柱板连接,实现“强柱弱梁”,提高整个结构的抗震性能。

3.现有的采用湿法连接的装配式混凝土框架结构的梁柱节点塑性区如果发生破坏和变形,不仅难以修复而且修复成本较高。随着可恢复功能结构的提出,结合装配式结构,可以解决该问题。带可更换构件的框架结构是可恢复功能结构的一种结构形式,其特点是将损伤集中于可更换构件,实现震后快速恢复,该种结构体系较为容易实现结构的可拆卸。

4.更具体的,如现有技术一:

5.现有技术一为公开号为cn109797856b的中国发明专利,该专利提供了一种大净空且带法兰盘的可恢复功能钢框架偏心支撑体系。该专利文件提供了该体系包括两个焊接组合方钢管柱、两个带悬臂梁段的方钢管中柱、两个带斜支撑杆的工字梁段、两个y型斜撑、一个耗能梁段及数个连接装置。

6.现有技术一的缺点如下:

7.(1)提出的结构体系为纯钢结构体系,钢结构的后期维护不如混凝土结构方便,因为结构长期在循环荷载作用下,钢结构使用到后期需要考虑其疲劳与稳定。

8.(2)提出的体系只有梁柱构件的连接方式,并未提出楼板与梁柱的连接方式。

9.现有技术二:

10.现有技术二为公开号为:cn110106971b的中国发明专利,该专利提出了一种增强结构抗震和抗倒塌性能的新型预制装配梁柱体系;包括预制钢筋混凝土柱;预制钢筋混凝土柱由三段组成,两端分别为一段钢筋混凝土柱本体,中部设置一段钢筋混凝土芯柱,可更换部件组设于芯柱外周,并与设置在预制混凝土柱本体上的外包套管可拆卸连接;预应力拉结筋无粘结穿过预制钢筋混凝土梁和预制钢筋混凝土柱并锚固在外框架角部。本发明能显著提高柱端部塑性铰的耗能能力,延缓塑性铰刚度退化速率;将塑性变形集中于可更换部件组上,有利于减少受损后的修复工作;通过预应力拉接筋加强梁的悬链线机制,作为第

二道防线以提升装配式结构抗倒塌能力。所述预制钢筋混凝土柱由三段组成,两端分别为一段钢筋混凝土柱本体,中部设置一段钢筋混凝土芯柱;所述钢筋混凝土芯柱的截面尺寸小于钢筋混凝土柱本体的截面尺寸;所述结构上下层预制钢筋混凝土柱在层高的中部进行相连;所述钢筋混凝土芯柱外包有芯柱钢套管,芯柱钢套管两端均伸入预制钢筋混凝土柱本体内;外包套管包括上外包套管与下外包套管,上外包套管包裹在上部钢筋混凝土柱本体上,下外包套管包裹在下部钢筋混凝土柱本体上,上外包套管的下端和下外包套管的上端伸出钢筋混凝土柱本体外;可更换部件组设于钢筋混凝土芯柱外周;每个可更换部件组包括至少两对可更换部件;每对可更换部件包括内侧可更换部件和外侧可更换部件,内侧可更换部件和外侧可更换部件均为护板。

11.现有技术二的缺点如下:

12.(1)梁中使用高强预应力,预应力技术较为复杂,对技术工人的水平要求高,一般工人不能胜任,成本较高。

13.(2)未提出楼板与梁柱的连接方式。

14.(3)本技术钢套管内仍然是现场二次浇筑混凝土,影响施工效率;

15.综上所述,目前现有体系存在以下技术问题:

16.(1)现有梁柱体系几乎只有梁柱构件的连接方式,并未提出楼板与梁柱的连接方式;

17.(2)现有梁柱体系采用了纯钢结构,但纯钢结构的后期维护不如混凝土结构方便;

18.(3)现有梁柱体系不少使用了高强预应力,但预应力技术较为复杂,对技术工人的水平要求高,一般工人不能胜任,成本较高;

19.(4)现有体系大多上下柱间的连接仍需现场二次浇筑混凝土,影响施工效率,且节点核心区域连接较为复杂。

技术实现要素:

20.为了解决一个或多个以上所述技术问题,本发明的目的是提供一种可恢复的预制混凝土框架结构体系,其具有可靠性较高的混凝土柱和混凝土梁,以及楼盖,其连接方式均为方便拆装的连接方式,该连接方式具有较高刚度和可靠性,实现震后快速恢复,无需现场二次浇筑混凝土,施工技术难度低,施工成本较低,实现建筑物全寿命周期的高效益。

21.本发明提供了如下的技术方案:

22.一种可恢复的预制混凝土框架结构体系,包括若干互相纵横连接的混凝土柱(1)、混凝土梁(2)和连接于所述混凝土柱(1)之间、且位于所述混凝土梁 (2)上的楼盖(4),所述混凝土梁(2)上设置有可拆卸的耗能装置;上下相邻的所述混凝土柱(1)之间可拆卸连接;所述楼盖(4)的侧边可拆卸固定于所述混凝土梁(2)上。

23.上述实施方式中,该预制混凝土框架结构体系包括了混凝土柱和混凝土梁,上下相邻的混凝土柱为可拆卸连接,楼盖将纵向排列的混凝土柱之间的楼面覆盖,楼盖和混凝土梁的连接也是可拆卸连接,可拆卸连接方便在建筑物拆卸后进行重新组装和恢复,尤其在地震频发的地区,震后利用建筑物没有损伤的梁和柱,可快速重新恢复建筑物,快速进行灾后重建工作,同时节省成本,且更加环保。在混凝土梁上设有可以耗减建筑物运动能量的耗能装置,减缓震动幅度,降低建筑物在震动中的损伤程度,并且可在震后快速恢复受损较

小的建筑物的框架结构体系,降低建筑物的修复成本。

24.根据一些较佳的实施方式,所述耗能装置包括两个相同结构的耗能单元(3),所述耗能单元(3)分别对称设置于所述混凝土梁(2)上,且靠近所述混凝土梁 (2)的两端。

25.上述实施方式中,两个耗能单元的设置,将从混凝土梁的左右两端方向同时耗减震动能量,使得建筑框架体系抗震效果更佳。

26.根据一些较佳的实施方式,所述混凝土梁(2)包括梁体(5)和位于所述梁体(5)左右两侧的梁端(6);两个所述耗能单元(3)分别设于所述梁体(5) 和两个所述梁端(6)之间;

27.所述耗能单元(3)包括两块预埋钢板(30),以及位于所述两块所述预埋钢板(30)之间的阻尼构件(31)和h型钢构件(32);两块所述预埋钢板(30) 分别固定设于所述梁体(5)一侧和对应的所述梁端(6)侧面;

28.所述阻尼构件(31)为两个,每个所述阻尼构件(31)包括上耗能板(31-1)、下耗能板(31-2)以及设于上、下耗能板之间的削弱钢板(31-3),所述削弱钢板(31-3)左右两端分别固定设有第一连接板(31-5),通过紧固件将所述第一连接板(31-5)和左右两端的所述预埋钢板(30)相连,将所述削弱钢板(31-3) 固定于所述梁体(5)和所述梁端(6)的之间;所述削弱钢板(31-3)的前后两侧边缘内凹,内凹处均填充有填充板(31-4);上、下耗能板的前后侧的侧边设有通孔,紧固件穿过所述通孔将所述削弱钢板(31-3)和所述填充板(31-4)夹紧于上、下耗能板之间;两个所述阻尼构件(31)横向或纵向对称设置;

29.h型钢构件(32)设于两个所述阻尼构件(31)之间,所述h型钢构件(32) 包括与所述削弱钢板(31-3)垂直的耗能钢板(32-1),所述耗能钢板(32-1) 两端均固定设有第二连接板(32-2),通过紧固件将所述第二连接板(32-2)连接于左右两端的所述预埋钢板(30)上,将所述耗能钢板(32-1)固定于所述梁体(5)和所述梁端(6)之间。

30.上述实施方式中,说明了耗能单元的具体结构,其中削弱钢板和耗能钢板彼此垂直设置,这样的设置能够在纵向和横向两个方向同时耗减建筑框架震动能量;填充板和削弱钢板被上下耗能板紧密的夹持住,也起到了耗减震动能量的作用。

31.根据一些较佳的实施方式,所述预埋钢板(30)上设有螺栓通孔,螺栓通孔固定连接有螺纹套筒;所述紧固件为螺栓,所述第一连接板(31-5)和第二连接板(32-2)上均设有与所述预埋钢板(30)的螺栓通孔对应的螺栓通孔。

32.根据一些较佳的实施方式,所述混凝土柱(1)与梁端(6)为一体式。

33.上述实施方式中,混凝土柱和梁端一体成型,建筑物梁和柱的连接将更加坚固和牢固,增加了框架结构体系的抗震性能。

34.根据一些较佳的实施方式,所述梁端(6)设于所述混凝土柱(1)高度的中点上。

35.上述实施方式中,梁端位于混凝土柱中间的位置,混凝土柱和混凝土梁的连接牢固性更佳。

36.根据一些较佳的实施方式,所述混凝土柱(1)上下两端的侧面上设有对应朝上和朝下开设的凹槽,所述凹槽槽底设有螺纹套筒;钢板嵌合于上下相邻两个所述凹槽内,螺栓穿入钢板和所述螺纹套筒内,将上下相邻的两个所述混凝土柱 (1)可拆卸连接。

37.上述实施方式中,钢板具备一定厚度和良好的刚度,螺栓可选用高强螺栓,钢板上设有螺栓通孔,高强螺栓穿过连接片,再穿入预先设于凹槽底部的若干螺纹套筒内,将上下相邻的混凝土柱牢固连接。

38.根据一些较佳的实施方式,所述螺纹套筒与所述混凝土柱(1)为一体式。

39.上述实施方式中,将螺纹套筒和混凝土柱一体化预制,更有利于上下相邻的混凝土柱的更稳固地相互连接。

40.根据一些较佳的实施方式,所述混凝土柱(1)为方型,多个所述凹槽对应设于所述混凝土柱(1)上下两个端的四个侧面上。

41.根据一些较佳的实施方式,所述混凝土梁(2)顶面设有螺纹套筒,所述楼盖(4)边缘对应设有螺栓通孔,通过螺栓和钢板将所述楼盖(4)和所述混凝土梁(2)可拆卸连接。

42.上述实施方式中,螺纹套筒与混凝土梁可选为一体化预制。

43.本发明具备以下有益效果:

44.本发明提出的可恢复的预制混凝土框架结构体系,采用了预制混凝土的梁和柱,在梁上设置耗能装置,以缓冲地震震动能量给建筑物带来的损伤,并且明确提出了楼板和混凝土梁的连接关系。

45.该框架结构体系具有结构简洁、传力路径直接、施工简单、易于拆卸更换和重新组装、构件性能可控、成本较低等优点,

46.施工技术简单,普通工人亦可胜任,施工人工成本较低,且现场无需二次浇筑混凝土,施工工作量小,施工效率高。

47.同时具备多重防御性能,降低了地震对建筑物的损伤影响,并且在震后快速恢复受损较小的建筑框架,本发明提出的框架结构体系适合在地震频发地区广泛使用,更加绿色环保,降低了建筑业的碳排放。

附图说明

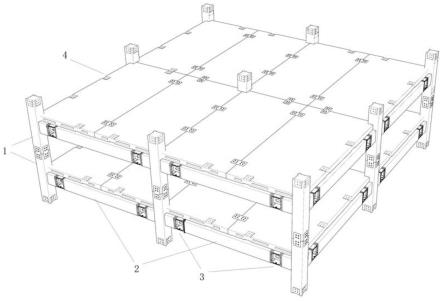

48.图1为本技术实施例的整体结构示意图。

49.图2为本技术实施例的耗能单元的爆炸图。

50.图3为本技术实施例的耗能单元的连接示意图。

51.图4为本技术实施例的混凝土柱连接示意图。

52.图5为本技术实施例的楼盖与混凝土梁连接示意图。

53.图6为本技术实施例的螺纹套筒示意图。

54.图中标号说明:

55.1、混凝土柱;2、混凝土梁;3、耗能单元;30、预埋钢板;31、耗能构件; 31-1、上耗能板;31-2、下耗能板;31-3、削弱钢板;31-4、填充板;31-5、第一连接板;32、h型钢构件;32-1、耗能钢板;32-2、第二连接板;4、楼盖;5、梁体;6、梁端。

具体实施方式

56.以下结合实施例和附图对本发明进行详细描述,但需要理解的是,所述实施例和附图仅用于对本发明进行示例性的描述,而并不能对本发明的保护范围构成任何限制。所有包含在本发明的发明宗旨范围内的合理的变换和组合均落入本发明的保护范围。

57.下面结合附图对本发明进行进一步说明。

58.本发明提出了一种可恢复的预制混凝土框架结构体系,如图1所示实施例,该体系包括纵横排列连接成框架的混凝土柱1和混凝土梁2,以及连接于混凝土柱 1之间且位于混

凝土梁2上的楼盖4。混凝土梁2上设置有可拆卸的耗能装置,该耗能装置具有耗能减震作用,可耗减建筑物运动中的能量,如在地震时,可为混凝土梁2耗减地震产生的震动能量,降低建筑物损坏的程度。楼盖4的侧边可拆卸固定于混凝土梁2上。上下方的混凝土柱1的连接方式也为可拆卸连接。带可拆卸方便更换构件的框架结构是可恢复功能结构的一种结构形式,其特点是将损伤集中于可更换构件,实现震后快速恢复,该种结构体系较为容易实现结构的可拆卸。

59.其中,耗能装置包括两个结构相同的耗能单元3,两个耗能单元3分别对称设置在靠近混凝土梁2的两端端部的位置。如图2和图3所示,处于水平位置的一根混凝土梁2被两个耗能单元3分隔为位于中间的梁体5和位于混凝土梁2两端的的梁端6;两个耗能单元3均一侧连接梁体5,一侧连接梁端6。

60.单个的耗能单元3包括有预埋钢板30、耗能构件31和h型钢构件32,预埋钢板 30为两块,一块紧贴于梁体5的一侧,另一块紧贴梁端6,预埋钢板30上设有螺栓通孔;耗能构件31为两个,两个耗能构件31可纵向或横向对称设置,图2中耗能构件31为横向设置,每个耗能构件31包括有上耗能板31-1、下耗能板31-2、以及夹于上耗能板31-1和下耗能板31-2之间的削弱钢板31-3,削弱钢板31-3两端固定设有与削弱钢板31-3垂直的的两个第一连接板31-5,削弱钢板31-3水平设置,左右两侧的第一连接板31-5分别紧贴于左右两侧的预埋钢板30;削弱钢板31-3的前后两侧边缘向内凹,在两侧内凹处分别设有填充内凹部分的填充板31-4,上、下耗能板的前后两侧边缘设有螺栓通孔,通过螺栓穿过上下螺栓通孔,将削弱钢板31-3 和填充板31-4固定在上、下耗能板之间。上下耗能板、削弱钢板31-3和填充板31-4 的材料优选自q235钢材,q235钢材具有优异的抗压抗拉的特性。上下耗能板、削弱钢板31-3和填充板31-4的组合使用可有效耗减来自建筑物内部的压力能量和/或拉力能量,大大降低混凝土梁2震动对建筑体产生的不良影响,降低建筑物受到损害的几率。

61.h型钢构件32位于两个耗能构件31之间,其包括与削弱钢板31-3垂直设置的耗能钢板32-1和与耗能钢板32-1左右两端分别固定设有第二连接板32-2,第二连接板32-2与耗能钢板32-1垂直设置,左右两侧的第二连接板32-2也紧密的与左右两侧的预埋钢板30连接。耗能钢板32-1的作用是消耗或减弱混凝土梁2受到的振动能量,降低混凝土梁2受到损害的风险,其材质可选用q235钢材。

62.第一连接板31-5和第二连接板32-2上均设有与预埋钢板30配合的螺栓通孔,使用紧固件,紧固件可选用螺栓,使用螺栓穿过第一连接板31-5或第二连接板32-2 的螺栓通孔,以及预埋钢板30上的螺栓通孔,并固定于螺纹套筒中,将耗能单元 3紧密的固定于梁体5和梁端6之间。

63.在本发明提供的预制混凝土框架结构体系中,上下方相邻的混凝土柱1的连接方式也为可拆卸连接,如图4,在混凝土柱1的上端或下端的侧壁上设有对应的朝上或朝下的凹槽,凹槽内设有螺纹套筒,使用大小合适的整片钢板嵌于上下相邻两个凹槽内,用螺栓穿过钢板上的螺栓通孔,再穿于螺纹套筒内,将相邻的上下方的两个混凝土柱1固定,在混凝土柱1的四个侧壁均如是操作,确保混凝土柱 1在四个方向的可靠连接固定。

64.如图1和图5,楼盖4由多个面积较小的楼板单元拼接而成,楼板单元之间通过钢板和螺栓固定拼接,楼板单元拼接成面积合适的楼盖4后,混凝土梁2上在预制时即预制设有螺纹套筒,楼盖4边缘设有螺栓通孔,楼盖4与混凝土梁2通过螺栓穿过钢板、螺栓通孔和梁

上的螺纹套筒进行固定连接。

65.如图6,每个耗能单元3中的预埋钢板30有两块,其中一块紧贴于梁体5,另一块紧贴于梁端6,螺栓穿过第一连接板31-5或第二连接板32-2,以及梁体5或梁端6上的预制的螺纹套筒内。预制螺纹套筒时,梁体5或梁端6的内部的钢筋端头先套丝,再与设于预埋钢板30的螺栓通孔处的螺纹套筒固定连接,螺纹套筒和预埋钢板30的螺栓通孔之间可采用点焊固定连接。

66.混凝土柱1、混凝土梁2和楼板单元均可选择进行工业标准化预制,在混凝土柱1和混凝土梁2中加入钢筋和混凝土浆料进行标准化预制,螺纹套筒同时与混凝土柱1一体化预制;预埋钢板30同时与混凝土梁2一体化预制。工厂内的工业化预制产品标准化高,具有更高的精度,便于施工时精准快速装配,且成本可以控制到更低。而混凝土梁2的端部可与混凝土柱1一同在模具中预制成一体式,梁端6 位于混凝土柱1长度的中心点位置。以确保混凝土梁2与混凝土柱1连接的稳固性。

67.其中连接混凝土柱1之间的、楼盖4和混凝土梁2之间的紧固件可选用高强螺栓,高强螺栓具有耐拉、抗压和较高刚度的高强螺栓,使用寿命更长,更加耐用。

68.以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1