一种陶瓷介质窗加工方法与流程

本发明涉及陶瓷,具体地涉及一种等离子刻蚀机用高精密陶瓷介质窗(dome)加工方法。

背景技术:

1、刻蚀作为半导体制造工艺,是微电子ic制造工艺以及微纳制造工艺中的一种相当重要的步骤,是与光刻相联系的图形化处理的一种主要工艺。刻蚀机是除光刻机以外最关键的设备。

2、等离子刻蚀机其原理是暴露在电子区域的气体形成等离子体,由此产生的电离气体和释放高能电子组成的气体,从而形成了等离子或离子,电离气体原子通过电场加速时,会释放足够的力量与表面驱逐力紧紧粘合材料或蚀刻表面。

3、等离子刻蚀机设备主要包括预真空室、刻蚀腔、供气系统和真空系统四部分。刻蚀腔的主要组成部分有:等离子体耦合线圈、陶瓷介质窗、icp射频单元、rf射频单元、下电极系统、温控系统等组成。其中陶瓷介质窗位于腔室和等离子体耦合线圈之间,既能密封真空又不影响等离子体穿过进入腔体。

4、陶瓷介质窗大多呈大尺寸半球形,传统制造工艺采用先烧结留有较多余量的陶瓷生胚材料,待材料烧结完成后采用车床进行精加工陶瓷介质窗尺寸特征,采用此种加工方法材料浪费严重,生产成本较高,而且车加式难度大,生产效率低,。

技术实现思路

1、本发明的目的是解决传统dome形陶瓷介质窗制造工艺加工难度大,生产效率低,材料浪费严重,成本高等问题,而提供一种加工方便,生产效率高,节约材料,成本低的等离子刻蚀机用高精密陶瓷介质窗(dome)加工方法。

2、本发明实现其发明目的所采用的技术方案是:一种陶瓷介质窗加工方法,包括以下步骤:

3、步骤1:成型陶瓷介质窗胚料:

4、步骤2:烧结陶瓷介质窗坯料;对步骤1中成型的陶瓷介质窗坯料进行烧结形成陶瓷介质窗生坯;陶瓷介质窗生坯包括生坯径端部、半球形生坯主体和生坯平面部,在生坯径端部设置有生坯细径环体;

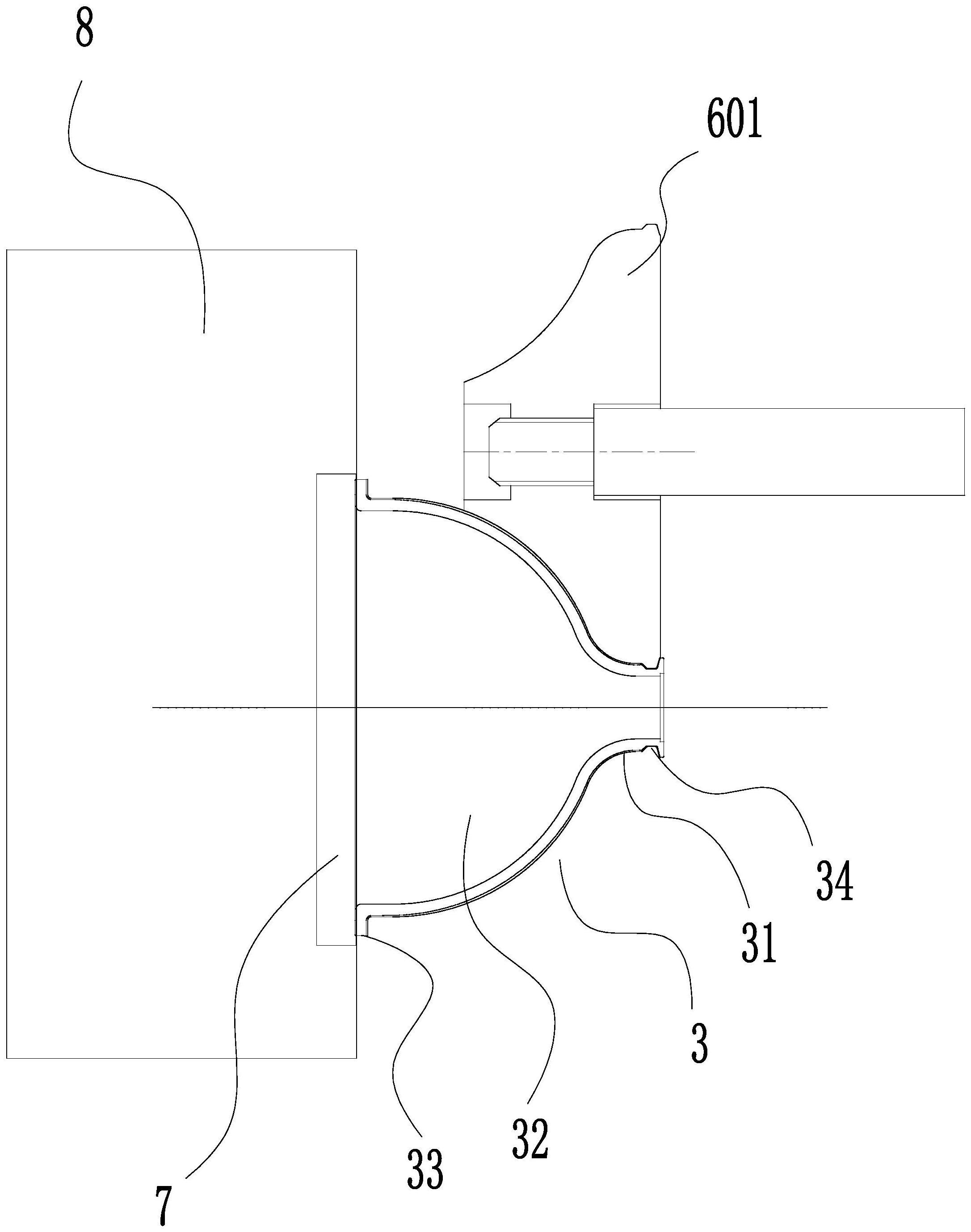

5、步骤3:对步骤2中的陶瓷介质窗生坯进行磨削加工:首先对陶瓷介质窗生坯的生坯径端部磨削平面;然后,将陶瓷介质窗生坯放置在一平磨装夹治具上通过磨床磨削生坯平面部;

6、步骤4:加工陶瓷介质窗生坯轮廓;通过一电着成型刀具对陶瓷介质窗生坯轮廓进行磨削精加工,一次磨削成型高精密陶瓷介质窗成品,所述的电着成型刀具的外形与陶瓷介质窗生坯轮廓适配。

7、该陶瓷介质窗加工方法,针对现有的大尺寸半球形的陶瓷介质窗,采用先烧结留有较多余量的陶瓷生胚材料,待材料烧结完成后采用车床精加工陶瓷介质窗尺寸,不仅材料浪费多,成本高,车加工难度也大,而且加工速度慢,效率低下等问题,为了提高生产效率,降低加工难度,该陶瓷介质窗加工方法,采用在专用的电着成型刀具,电着成型刀具是通过电镀的方式,在成型刀具上镀覆一层金钢石涂层,而且该电着成型刀具的外形与陶瓷介质窗生坯轮适配,这样的结构可以实现对陶瓷介质窗生坯的一次性安装一次性磨削成型,极大的降低了车削加工的难度,提高了生产效率。基于电着成型刀具的设计使用,使得陶瓷介质窗坯料在步骤1的成型过程内腔轮廓可以直接成型到所需要的尺寸,不留下或留有极小的余量,外轮廓可以留有较少的加工余量,从而解决现有技术需要留下有多加工余量,浪费材料的问题,以降低成本。具体的,陶瓷介质窗坯料成型后对陶瓷介质窗坯料进行烧结,形成陶瓷介质窗生坯,然后通过磨削加工对陶瓷介质窗生坯的径端部和平面部的两个端面进行磨削加工,最后对陶瓷介质窗生坯的轮廓通过电着成型刀具进行磨削加工,从而实现高效生产,同时能够极大的提高加工质量,提升产品的品质,相对于现有技术中的车削加工,采用电着成型刀具进行磨削加工,不仅操作方便,效率高,而且还能够有效提升加工质量,磨削精度更高,更能够满足陶瓷介质窗精度要求。

8、作为优选,步骤4中所述的电着成型刀具包括与陶瓷介质窗生坯轮廓相一致的刀具本体和电镀在刀具本体上的金钢石涂层,所述的刀具本体上设置有磨削加工面,在所述的磨削加工面上设置有若干散热排水槽;所述的磨削加工面被散热排水槽分割为若干独立磨削加工面;所述的散热排水槽的槽深为5~10mm。电着成型刀具优先金属材质的刀具本体,在刀具本体上电镀一层金钢石涂层,金钢石颗粒的大小根据陶瓷介质窗加工精度的要求可以选择不同粒径的金钢石。磨削加工面是用于实现对陶瓷介质窗轮廓的磨削加工,通过控制电着成型刀具的进刀速度,可以一次性成型陶瓷介质窗的轮廓形状,且保证磨削质量,操作方便,效率高。在磨削加工面上开设散热排水槽,是为了保证在电着成型刀具在使用过程中能够有效散热,并且防止冷却水飞溅,从而提高电着成型刀具的使用寿命。

9、作为优选,所述的电着成型刀具包括外轮廓电着成型刀具和内轮廓电着成型刀具,所述的外轮廓电着成型刀具的外形与陶瓷介质窗生坯的外形配合设置;所述的内轮廓电着成型刀具的外形与陶瓷介质窗生坯的内腔配合设置。由于陶瓷介质窗具有内腔轮廓和外轮廓,因此,特设计内轮廓电着成型刀具和外轮廓电着成型刀具,以满足在后续加工过程中对内腔轮廓和外轮廓的加工需要。

10、作为优选,步骤4中加工陶瓷介质窗生坯轮廓包括通过外轮廓电着成型刀具加工陶瓷介质窗生坯的外轮廓;或者步骤4中加工陶瓷介质窗轮廓包括通过内轮廓电着成型刀具加工陶瓷介质窗生坯的内腔轮廓和通过外轮廓电着成型刀具加工陶瓷介质窗生坯的外轮廓。在陶瓷介质窗坯料成型过程时,根据需要可以选择内腔轮廓不留有余量或留有小量余量,当在不留有余量的设计时,步骤4中只需要对陶瓷介质窗生坯外轮廓进行加工即可,若在留有小量余量时,则需要同时对内腔轮廓和外轮廓进行加工。

11、作为优选,步骤4中加工陶瓷介质窗外轮廓具体包括:将陶瓷介质窗生坯蜡粘在一环形治具上并且安装在高精度数控机床上,同时将外轮廓电着成型刀具安装在高精度数控机床的主轴上,通过控制程序控制外轮廓电着成型刀具对陶瓷介质窗生坯外轮廓进行磨削精加工。陶瓷介质窗外轮廓的加工利用外轮廓电着成型刀具,将其安装在高精度数控机床主轴上,通过控制程序控制其进刀量,实现对陶瓷介质生坯外轮廓的成型加工,而此时,陶瓷介质窗生坯则通过蜡粘的方式粘接在一环形治具上,最后通过高精度数控机床cnc三爪卡盘装夹环形治具,进而实现陶瓷介质生坯的固定,保证外轮廓的加工质量。

12、作为优选,步骤4中加工陶瓷介质窗生坯的内腔轮廓,具体包括:将陶瓷介质窗生坯安装在平磨装夹治具上并且安装在立式高精度数控机床上,同时将内轮廓电着成型刀具安装在立式高精度数控机床的主轴上,通过控制程序控制内轮廓电着成型刀具对陶瓷介质窗生坯内腔轮廓进行磨削精加工。内腔轮廓的加工是利用内轮廓电着成型刀具进行加工,该加工步骤中对于陶瓷介质窗生坯的定位可以利用步骤3中的平磨装夹治具,这样既能够实现良好的定位,同时还实现了平磨装夹治具的通用性和多功能性,而内轮廓电着成型刀具由安装在主轴上,垂直伸入到陶瓷介质窗生坯的内腔中进行磨削加工,可能实现刀具和陶瓷介质窗生坯的一次安装,一次性成型。

13、作为优选,步骤3中的平磨装夹治具包括呈分体式设置的多件治具本体,多个治具本体环设成环状框架结构,环状框架结构的内径与陶瓷介质窗生坯的外轮廓配合设置;治具本体包括装夹底座、支撑件和定位座,在定位座上分别设置有径向定位孔和轴向定位孔。平磨装夹治具是由多件治具本体组合而成的环状框架结构,以实现对陶瓷介质窗生坯的夹紧定位,从而保证平面端磨削加工平稳度和加工质量。

14、作为优选,步骤3中将陶瓷介质窗生坯放置到平磨装夹治具上通过磨床磨削平面部,具体步骤:组合平磨装夹治具使其形成环状框架结构,将陶瓷介质窗生坯径端部朝下插入到平磨装夹治具内部,通过紧固定件对陶瓷介质生坯径向和轴向定位,然后放置到磨床上进行磨削加工。径向和轴向定位是通过紧固件来实现的,紧固件优先螺栓,这样操作起来方便快捷,而且也能够实现对陶瓷介质窗的快速定位,由于设置有环状框架结构的平磨装夹治具,因此,陶瓷介质窗的水平度能够得到保证。

15、作为优选,步骤2中对陶瓷介质窗坯料的烧结是将陶瓷介质坯料放置在一防变形烧结治具上进行烧结,所述的防变形烧结治具上设置有若干防变形气腔,用于在烧结过程中防止陶瓷介质坯料的变形。陶瓷介质窗坯料的烧结是通过一防变形烧结治具进行定位,从而解决了现有技术中通过烧结砂定位,在烧结过程中陶瓷介质窗易变形的问题。在防变形烧结治具上设置若干防变形气腔,是为了保证在烧结过程中热气通过防变形气腔进入到防变形烧结治具支撑处的陶瓷介质窗坯料,从而保证整个陶瓷介质窗坯料的烧结均匀性,能够提升整个陶瓷介质窗的品质。

16、作为优选,步骤1中用高精密陶瓷材料通过成型模具成型陶瓷介质窗坯料,成型后的陶瓷介质窗坯料内腔的单边加工余量为0~3mm,外轮廓的单边加工余量为3~5mm。由于本发明采用了电着成型刀具对陶瓷介质窗生坯进行磨削加工,因此,可以使得陶瓷介质窗坯料成型过程中,内腔不保留或保证极小的加工余量,而外轮廓单边加工余量也可以极大的减小,只需要通过后续的电着成型刀具进行磨削加工即可完成陶瓷介质窗产品,而不需要保留过多的余量,极大的减少了材料的浪费,节约了成本,同时还提高了生产效率和加工质量。

17、本发明的有益效果是:该陶瓷介质窗加工方法,采用电着成型刀具对陶瓷介质窗生坯进行磨削加工,不仅操作方便快捷,加工效率高,而且还能够有效提升陶瓷介质窗的加工质量,磨削精度更高,更能够满足陶瓷介质窗精度要求。

18、(1)通过防变形烧结治具的结构设计,对陶瓷介质窗生胚起支撑限位作用,有效防止了陶瓷介质窗生胚在烧结过程中发生大幅变形现象的发生;(2)通过平磨装夹治具的结构设计,替代传统粘蜡装夹方式,防止产品在加工过程出现装夹不牢靠导致滑落的现象;同时,还实现了该平磨装夹治具多用途性,可以用于后续的陶瓷介质窗生坯内腔轮廓的加工定位;(3)通过电着成型刀具实现陶瓷介质窗生坯轮廓的磨削加工,替代传统使用立式车床的加工方式,大幅减少加工时间,提高生产效率;加工方法简单、方便实用;产品加工过程操作简单,便捷高效。

- 还没有人留言评论。精彩留言会获得点赞!