一种陶瓷加工用的喷涂装置及方法与流程

1.本发明涉及喷涂装置技术领域,具体是一种陶瓷加工用的喷涂装置及方法。

背景技术:

2.通常陶瓷在烧制出来之后,为了使陶瓷的表面能够更加的光滑美观,需要在陶瓷的表面进行涂釉,随着现代生产速度的加快,一些批量化生产出来的陶瓷会使用机械在其表面进行喷釉,因此需要用到专门的喷涂装置。

3.现有的喷涂装置用的喷头的高度一般都是固定的,从而使得设备只能对一种高度的陶瓷进行喷涂,无法对一定范围内高度的陶瓷进行喷涂,从而降低了装置的适用范围,进而降低了装置的实用性,为此我们提供一种陶瓷加工用的喷涂装置及方法,用于解决上述问题。

技术实现要素:

4.本发明的目的在于:为了解决现有的喷涂装置用的喷头高度不能随着陶瓷的高度进行自适应的问题,提供一种陶瓷加工用的喷涂装置及方法。

5.为实现上述目的,本发明提供如下技术方案:一种陶瓷加工用的喷涂装置,包括工作台,所述工作台的顶端转动连接有第一转轴,所述第一转轴的顶端固定连接有转动座,所述工作台的顶端固定连接有支撑架,所述转动座的上方设置有弧形座,所述弧形座的内侧安装有喷头,所述工作台的顶端设置有延伸至所述支撑架内侧的自适应调节机构,用于对所述喷头高度进行自动调节;

6.所述转动座的顶端设置有延伸至所述转动座内部的自动校准机构,用于对所述转动座顶端工件位置进行自动矫正。

7.作为本发明再进一步的方案:所述自适应调节机构包括安装在所述工作台顶端的液压缸,所述液压缸的输出端连接有第一齿条,所述工作台的顶端转动连接有第一大直齿轮,且所述第一大直齿轮与所述第一齿条相啮合,所述第一转轴的外壁固定连接有与所述第一大直齿轮相啮合的第一小直齿轮,所述第一转轴的外壁位于所述第一小直齿轮的上方固定连接有第二大同步轮,所述工作台的顶端转动连接有往复丝杆,所述往复丝杆的外壁固定连接有第一小同步轮,所述第一小同步轮与所述第一齿条的外壁安装有第二同步带,所述支撑架的内侧滑动连接有滑动座,且所述滑动座套接在所述往复丝杆的外壁,所述滑动座的顶端转动连接有第二单向丝杆,所述滑动座的顶端固定连接有第二支撑座,且所述第二支撑座的内侧与所述第二单向丝杆转动连接,所述第二支撑座的内侧滑动连接有连接壳,且所述连接壳套接在所述第二单向丝杆的外壁,所述连接壳的内侧设置有支撑杆,且所述支撑杆与所述弧形座固定连接,所述支撑架的顶端设置有延伸至所述第二单向丝杆外壁的自动调节组件,用于对所述喷头高度进行调节。

8.作为本发明再进一步的方案:所述支撑架的内侧设置有与所述滑动座相匹配的第一限位滑槽,所述第二支撑座的内侧设置有与所述连接壳相匹配的第二限位滑槽,所述滑

动座的内侧设置有与所述往复丝杆相匹配的月牙销,所述连接壳的内侧设置有与所述第二单向丝杆相匹配的第一螺纹槽。

9.作为本发明再进一步的方案:所述自动调节组件包括固定连接在所述第二支撑座顶端的第一密封套筒,所述第一密封套筒的内部安装有第二密封活塞块,所述第二密封活塞块的底端固定连接有第二导向杆,所述第二密封活塞块的底端位于所述第二导向杆的外壁固定连接有第二弹簧,所述第二弹簧的一端与所述第一密封套筒固定连接,所述第二导向杆的一端贯穿至所述第二支撑座的内侧固定连接有第二齿条,所述第二单向丝杆的底端贯穿至所述滑动座的下方固定连接有蜗轮,所述滑动座的底端转动连接有蜗杆,且所述蜗杆与所述蜗轮相啮合,所述蜗杆的一端固定连接有与所述第二齿条相啮合的第二小直齿轮,所述支撑杆的底端固定连接有矩形块,且所述矩形块滑动连接在所述连接壳的内部,所述矩形块的底端固定连接有第三弹簧,所述第三弹簧的一端与所述连接壳固定连接,所述工作台的顶端固定连接有t形杆,且所述t形杆位于所述喷头的正下方,所述t形杆的高度与所述转动座相平齐,所述支撑架的顶端设置有贯穿至所述支撑架内侧的自适应充气单元,用于对所述第一密封套筒内部进行充气。

10.作为本发明再进一步的方案:述自适应充气单元包括固定连接在所述第一密封套筒进气口处的伸缩软管,所述支撑架的顶端固定连接有第一支撑座,所述第一支撑座的内侧转动连接有第一单向丝杆,且所述第一单向丝杆的顶端贯穿至所述第一支撑座的顶端固定连接有第二小同步轮,所述第一支撑座的内侧滑动连接有螺纹套,且所述螺纹套套接在所述第一单向丝杆的外壁,所述螺纹套的底端贯穿至所述支撑架的内侧固定连接有连接盘,所述连接盘的顶端固定连接有第二密封套筒,所述第二密封套筒的进气口处与所述伸缩软管固定连接,所述第二密封套筒的内部滑动连接有第一密封活塞块,所述第一密封活塞块的顶端固定连接有第二齿条,所述第二齿条的一端与所述第二密封套筒固定连接,所述第一密封活塞块的底端固定连接有第一导向杆,所述第一导向杆的底端贯穿至所述连接盘的底端转动连接有限位盘,所述限位盘的底端固定连接有橡胶垫,所述工作台的顶端转动连接有转动杆,所述转动杆的顶端贯穿至所述支撑架的上方固定连接有第一大同步轮,所述第二小同步轮与所述第一大同步轮的外壁安装有第一同步带,所述转动杆的外壁固定连接有与所述第一齿条相啮合的第三小直齿轮。

11.作为本发明再进一步的方案:所述螺纹套的外壁固定连接有第一限位块,所述第一支撑座的内侧开设有与第一限位块相匹配的第三限位滑槽,所述螺纹套的内侧设置有与所述第一单向丝杆相匹配的第二螺纹槽,所述第一密封活塞块的外壁固定连接有第二限位块,所述第二密封套筒的内侧开设有与所述第二限位块相匹配的第四限位滑槽,所述第一导向杆的底端固定连接有第一弧形滑块,所述第一导向杆通过底端固定连接的第一弧形滑块与所述限位盘转动连接,所述第一齿条的两侧外壁均设置有一组卡齿,所述第一齿条通过一侧外壁固定连接的一组卡齿与所述第一大直齿轮相啮合,所述第一齿条通过另一侧外壁固定连接的一组卡齿与所述第三小直齿轮相啮合,所述第一齿条一侧外壁的一组卡齿的卡齿数量多于所述第一齿条另一侧外壁的一组卡齿的卡齿数量。

12.作为本发明再进一步的方案:所述自动校准机构包括滑动连接在所述转动座外壁的圆形板,所述圆形板的底端固定连接有第六弹簧,所述第六弹簧的一端与所述转动座固定连接,所述转动座的内部固定连接有三组固定座,每组所述固定座设置有两个,两个所述

固定座的内侧转动连接有第三单向丝杆,其中一组所述固定座内侧的第三单向丝杆一端贯穿至所述转动座的外部固定连接有第四小直齿轮,所述圆形板的底端固定连接有与所述第四小直齿轮相啮合的第三齿条,所述转动座的内部转动连接有第二锥齿轮,所述第三单向丝杆的一端固定连接有第一锥齿轮,且所述第一锥齿轮与所述第二锥齿轮相啮合,所述转动座的内部滑动连接有矩形滑块,且所述矩形滑块套接在所述第三单向丝杆的外壁,所述矩形滑块的内侧转动连接有转动块,所述转动块的内侧滑动连接有矩形板,且所述矩形板的一端贯穿至所述转动块的内侧固定连接有第七弹簧,所述第七弹簧的一端与所述转动块固定连接,所述矩形板的内侧转动连接有多个滚轮,所述转动块的两侧外壁固定连接有第二转轴,且所述第二转轴的一端贯穿至所述矩形滑块的外壁固定连接有第五小直齿轮,所述转动座的内部固定连接有与所述第五小直齿轮相啮合的第四齿条,所述连接盘的顶端设置有延伸至所述圆形板顶端的气动推动组件。

13.作为本发明再进一步的方案:所述气动推动组件包括固定连接在所述连接盘顶端的第三密封套筒,所述第三密封套筒的内部滑动连接有第四密封活塞块,所述第四密封活塞块的顶端固定连接有第五弹簧,所述第五弹簧的一端与所述第三密封套筒固定连接,所述第四密封活塞块的底端固定连接有第三导向杆,且所述第三导向杆的底端贯穿至所述连接盘的底端与所述限位盘转动连接,所述连接盘的顶端固定连接有第四密封套筒,所述第四密封套筒的进气口处固定连接有导气管,且所述导气管的一端贯穿至所述第三密封套筒的内部,所述第四密封套筒的内部设置有第三密封活塞块,所述第三密封活塞块的一侧外壁固定连接有第四导向杆,所述第三密封活塞块的外壁固定连接有第四弹簧,且所述第四弹簧的一端与所述第四密封套筒固定连接,所述第四导向杆的一端贯穿至所述第四密封套筒的外部固定连接有伸缩套杆,且所述伸缩套杆与所述连接盘滑动连接,所述第四弹簧的底端固定连接有弧形压块,且所述弧形压块的底端贴合在所述圆形板的顶端。

14.作为本发明再进一步的方案:所述第四密封活塞块的外壁固定连接有第三限位块,所述第三密封套筒的内侧开设有与所述第三限位块相匹配的第五限位滑槽,所述第三导向杆的底端固定连接有第二弧形滑块,所述第三导向杆通过底端固定连接的第二弧形滑块与所述限位盘转动连接,所述转动座的内侧开设有与所述矩形滑块相匹配的第六限位滑槽,所述矩形滑块的内侧设置有与所述第三单向丝杆相匹配的第二螺纹槽,所述圆形板的内侧固定丽娜姐有第四限位块,所述圆形板通过内侧固定连接的第四限位块与所述转动座滑动连接,所述第六弹簧的顶端与所述第四限位块固定连接,所述伸缩套杆由两个相互滑动套接的套筒组成,其中一个所述套筒的顶端固定连接有第八弹簧,且所述第八弹簧的一端与另一个所述套筒固定连接。

15.本发明还公开了一种陶瓷加工用的喷涂方法,采用上述一种陶瓷加工用的喷涂装置,包括以下步骤:

16.s1、当需要对工件进行喷涂时,先将工件放置到所述转动座的顶端,然后启动所述液压缸,所述液压缸的输出端驱动所述第一齿条进行复位,当所述第一齿条另一侧外壁卡齿与所述第三小直齿轮接触时,驱动所述第三小直齿轮通过所述转动杆带动所述第一大同步轮进行转动,金额驱动所述第一同步带通过所述第二小同步轮带动所述第一单向丝杆进行快速转动,所述第一单向丝杆快速驱动所述螺纹套通过所述连接盘带动所述限位盘向下移动;

17.s2、当所述连接盘向下移动的同时带动所述伸缩套杆向下移动,所述伸缩套杆向下移动的同时带动所述弧形压块向下移动,进而推动所述圆形板挤压所述第六弹簧带动所述第三齿条向下移动,进而驱动所述第四小直齿轮通过所述第三单向丝杆带动所述第一锥齿轮进行转动,从而驱动所述第二锥齿轮进行转动,所述第二锥齿轮旋转驱动其它两个所述第一锥齿轮分别带动一个所述第三单向丝杆进行转动,进而使得三个所述第三单向丝杆进行同时转动,从而驱动分别驱动一个所述矩形滑块通过一个所述矩形板带动所述滚轮向工件靠近,当所述矩形滑块带动所述矩形板向工件靠近的同时通过所述第四齿条驱动所述第五小直齿轮进行转动,进而通过所述第二转轴通过所述矩形板带动所述滚轮进行转动,通过三个所述矩形板对所述转动座顶端的工件位置进行矫正,使得工件靠近所述转动座的中心位置进行移动,当三个矩形板外壁设置的所述滚轮均与工件接触,当所述转动块继续转动时,通过所述矩形板对所述第七弹簧进行挤压;

18.s3、当所述圆形板向下移动到最大位置时,所述伸缩套杆继续向下移动时,对所述第八弹簧挤压,使得所述伸缩套杆进行收缩,当所述液压缸与工件顶端接触时,所述连接盘继续向下移动时,由于所述限位盘抵在工件的顶端,从而使得所述第四密封活塞块挤压所述第五弹簧相对于所述第三密封套筒进行滑动,进而所述第三密封套筒内部气体通过所述导气管推入到所述第四密封套筒内部,进而推动所述第三密封活塞块挤压所述第四弹簧通过所述第四导向杆带动所述伸缩套杆向远离所述第四密封套筒方向进行移动,使得所述弧形压块从所述圆形板顶端移走,从而使得所述第六弹簧不再受到外界的力推动所述圆形板进行复位,进而使得所述矩形板进行复位;

19.s4、当所述限位盘抵在工件的顶端时,所述螺纹套继续带动所述连接盘向下移动时,使得所述第一密封活塞块挤压所述第一弹簧相对于所述第二密封套筒进行移动,进而将所述第二密封套筒内部气体通过所述伸缩软管推入到所述第一密封套筒内部,通过气体不断进入到所述第一密封套筒内部,从而推动第二密封活塞块挤压所述第二弹簧带动所述第二导向杆向下移动,进而带动所述第二齿条向下移动,所述第二齿条向下移动驱动所述第二小直齿轮带动所述蜗杆进行转动,从而驱动所述蜗轮带动所述第二单向丝杆进行转动,进而驱动所述连接壳通过所述矩形块与所述支撑杆带动所述弧形座向下移动,从而带动所述喷头向下移动,当所述螺纹套移动到指定位置后,根据工件自身的高度,使得所述第一密封活塞块相对于所述第二密封套筒内部滑动的位置不同,从而使得调节后的所述喷头位置不同,进而使得所述喷头能够自动调节到与工件对齐的高度;

20.s5、当所述第一齿条另一侧外壁卡齿与所述第三小直齿轮分离后,所述液压缸的输出端继续带动所述第一齿条进行复位,使得所述第一齿条一侧外壁卡齿与所述第一大直齿轮接触,驱动所述第一大直齿轮进行转动,从而驱动所述第一小直齿轮通过所述转动座带动工件进行自转,所述第一转轴进行转动的同时带动所述第二大同步轮进行转动,驱动所述第二同步带通过第一小同步轮带动所述往复丝杆进行转动,进而驱动所述滑动座带动所述连接壳进行上下往复移动,当所述连接壳向下移动通过所述矩形块与所述支撑杆带动所述弧形座向下移动时,带动多个所述喷头向下移动,当所述喷头的底端与所述t形杆接触时,所述连接壳继续向下移动时对所述第三弹簧进行拉伸,进而使得所述喷头始终与工件底端平齐。

21.与现有技术相比,本发明的有益效果是:

22.1、通过设置自适应调节机构与自动校准机构,通过自适应调节机构将喷头的高度调节与工件的高度相平齐的位置,同时通过自动校准机构对转动座顶端工件位置进行矫正,使得工件位于弧形座的内侧,以便于调节位置后的多个喷头能够将涂料准确的喷射到工件的外壁,通过以上多个零件的配合使得喷头的高度能够随着工件的高度进行自适应,以便于提高了装置的实用性,进而便于设备对工件进行喷涂;

23.2、通过设置自适应调节机构,通过自动调节组件根据工件的高度驱动第二单向丝杆进行转动一定圈数,进而驱动连接壳通过矩形块与支撑杆带动弧形座向下移动,从而带动喷头向下移动到与工件对齐的高度,以此实现了喷头的高度能够随着工件的高度进行自适应的功能,以便于提高了装置的实用性。

24.3、通过设置自动校准机构,当矩形滑块带动矩形板向工件靠近的同时通过第四齿条驱动第五小直齿轮进行转动,进而通过第二转轴通过矩形板带动滚轮进行转动,通过三个矩形板对转动座顶端的工件位置进行矫正,使得工件靠近转动座的中心位置进行移动,以此实现对工件位置进行矫正的功能,以便于工件与调节后的喷头对齐,进而便于对工件进行喷涂。

附图说明

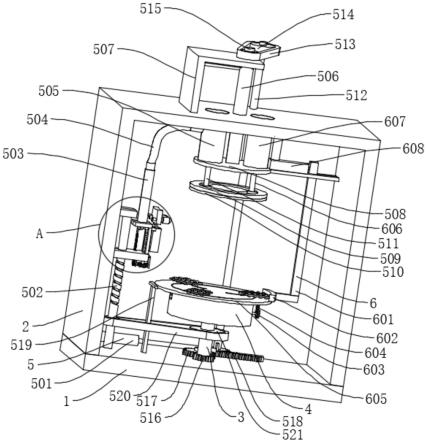

25.图1为本发明的结构示意图;

26.图2为本发明的图1中a处放大图;

27.图3为本发明的工作台顶部结构示意图;

28.图4为本发明的图3中b处放大图;

29.图5为本发明的第二密封套筒剖视图;

30.图6为本发明的第一密封套筒剖视图;

31.图7为本发明的转动座内部结构示意图;

32.图8为本发明的图7中c处放大图;

33.图9为本发明的自动校准机构局部结构示意图;

34.图10为本发明的转动块内部结构示意图;

35.图11为本发明的伸缩套杆剖视图。

36.图中:1、工作台;2、支撑架;3、第一转轴;4、转动座;5、自适应调节机构;501、液压缸;502、往复丝杆;503、第一密封套筒;504、伸缩软管;505、第二密封套筒;506、螺纹套;507、第一支撑座;508、连接盘;509、限位盘;510、橡胶垫;511、第一导向杆;512、转动杆;513、第一同步带;514、第一大同步轮;515、第一单向丝杆;516、第一小直齿轮;517、第一大直齿轮;518、第一齿条;519、t形杆;520、第二同步带;521、第二大同步轮;522、第二支撑座;523、支撑杆;524、滑动座;525、第二齿条;526、第二导向杆;527、第二小直齿轮;528、蜗杆;529、蜗轮;530、连接壳;531、第二单向丝杆;532、第一小同步轮;533、第三小直齿轮;534、第二小同步轮;535、第一弹簧;536、第一密封活塞块;537、第二密封活塞块;538、第二弹簧;539、矩形块;540、第三弹簧;6、自动校准机构;601、伸缩套杆;602、弧形压块;603、第四小直齿轮;604、第三齿条;605、圆形板;606、第三导向杆;607、第三密封套筒;608、第四密封套筒;609、第四导向杆;610、第四弹簧;611、第三密封活塞块;612、第四密封活塞块;613、导气管;614、第五弹簧;615、第三单向丝杆;616、矩形滑块;617、第六弹簧;618、固定座;619、第

一锥齿轮;620、第二锥齿轮;621、矩形板;622、滚轮;623、第四齿条;624、第五小直齿轮;625、第二转轴;626、转动块;627、第七弹簧;628、第八弹簧;7、喷头;8、弧形座。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。下面根据本发明的整体结构,对其实施例进行说明。

39.请参阅图1~11,本发明实施例中,一种陶瓷加工用的喷涂装置,包括工作台1,工作台1的顶端转动连接有第一转轴3,第一转轴3的顶端固定连接有转动座4,工作台1的顶端固定连接有支撑架2,转动座4的上方设置有弧形座8,弧形座8的内侧安装有喷头7,工作台1的顶端设置有延伸至支撑架2内侧的自适应调节机构5,用于对喷头7高度进行自动调节;

40.转动座4的顶端设置有延伸至转动座4内部的自动校准机构6,用于对转动座4顶端工件位置进行自动矫正。

41.本实施例中:首先,将喷头7与外界进料管进行连接,将需要喷涂的工件放置到转动座4的顶端,通过自适应调节机构5将喷头7的高度调节与工件的高度相平齐的位置,同时通过自动校准机构6对转动座4顶端工件位置进行矫正,使得工件位于弧形座8的内侧,以便于多个喷头7能够将涂料准确的喷射到工件的外壁,通过以上多个零件的配合使得喷头7的高度能够随着工件的高度进行自适应,以便于提高了装置的实用性。

42.请着重参阅图1~6,自适应调节机构5包括安装在工作台1顶端的液压缸501,液压缸501的输出端连接有第一齿条518,工作台1的顶端转动连接有第一大直齿轮517,且第一大直齿轮517与第一齿条518相啮合,第一转轴3的外壁固定连接有与第一大直齿轮517相啮合的第一小直齿轮516,第一转轴3的外壁位于第一小直齿轮516的上方固定连接有第二大同步轮521,工作台1的顶端转动连接有往复丝杆502,往复丝杆502的外壁固定连接有第一小同步轮532,第一小同步轮532与第一齿条518的外壁安装有第二同步带520,支撑架2的内侧滑动连接有滑动座524,且滑动座524套接在往复丝杆502的外壁,滑动座524的顶端转动连接有第二单向丝杆531,滑动座524的顶端固定连接有第二支撑座522,且第二支撑座522的内侧与第二单向丝杆531转动连接,第二支撑座522的内侧滑动连接有连接壳530,且连接壳530套接在第二单向丝杆531的外壁,连接壳530的内侧设置有支撑杆523,且支撑杆523与

弧形座8固定连接,支撑架2的顶端设置有延伸至第二单向丝杆531外壁的自动调节组件,用于对喷头7高度进行调节,支撑架2的内侧设置有与滑动座524相匹配的第一限位滑槽,第二支撑座522的内侧设置有与连接壳530相匹配的第二限位滑槽,滑动座524的内侧设置有与往复丝杆502相匹配的月牙销,连接壳530的内侧设置有与第二单向丝杆531相匹配的第一螺纹槽。

43.本实施例中:通过自动调节组件根据工件的高度驱动第二单向丝杆531进行转动一定圈数,进而驱动连接壳530通过矩形块539与支撑杆523带动弧形座8向下移动,从而带动喷头7向下移动到与工件对齐的高度,以此实现了喷头7的高度能够随着工件的高度进行自适应的功能,以便于提高了装置的实用性。

44.请着重参阅图1~6,自动调节组件包括固定连接在第二支撑座522顶端的第一密封套筒503,第一密封套筒503的内部安装有第二密封活塞块537,第二密封活塞块537的底端固定连接有第二导向杆526,第二密封活塞块537的底端位于第二导向杆526的外壁固定连接有第二弹簧538,第二弹簧538的一端与第一密封套筒503固定连接,第二导向杆526的一端贯穿至第二支撑座522的内侧固定连接有第二齿条525,第二单向丝杆531的底端贯穿至滑动座524的下方固定连接有蜗轮529,滑动座524的底端转动连接有蜗杆528,且蜗杆528与蜗轮529相啮合,蜗杆528的一端固定连接有与第二齿条525相啮合的第二小直齿轮527,支撑杆523的底端固定连接有矩形块539,且矩形块539滑动连接在连接壳530的内部,矩形块539的底端固定连接有第三弹簧540,第三弹簧540的一端与连接壳530固定连接,工作台1的顶端固定连接有t形杆519,且t形杆519位于喷头7的正下方,t形杆519的高度与转动座4相平齐,支撑架2的顶端设置有贯穿至支撑架2内侧的自适应充气单元,用于对第一密封套筒503内部进行充气。

45.本实施例中:通过自适应充气单元将气体冲入到第一密封套筒503内部,通过气体不断进入到第一密封套筒503内部,从而推动第二密封活塞块537挤压第二弹簧538带动第二导向杆526向下移动,进而带动第二齿条525向下移动,第二齿条525向下移动驱动第二小直齿轮527带动蜗杆528进行转动,从而驱动蜗轮529带动第二单向丝杆531进行转动,进而驱动连接壳530通过矩形块539与支撑杆523带动弧形座8向下移动,从而带动喷头7向下移动,以此使得喷头7能够自动调节到与工件对齐的高度,进而提高了设备的适用范围。

46.请着重参阅图1~6,自适应充气单元包括固定连接在第一密封套筒503进气口处的伸缩软管504,支撑架2的顶端固定连接有第一支撑座507,第一支撑座507的内侧转动连接有第一单向丝杆515,且第一单向丝杆515的顶端贯穿至第一支撑座507的顶端固定连接有第二小同步轮534,第一支撑座507的内侧滑动连接有螺纹套506,且螺纹套506套接在第一单向丝杆515的外壁,螺纹套506的底端贯穿至支撑架2的内侧固定连接有连接盘508,连接盘508的顶端固定连接有第二密封套筒505,第二密封套筒505的进气口处与伸缩软管504固定连接,第二密封套筒505的内部滑动连接有第一密封活塞块536,第一密封活塞块536的顶端固定连接有第二齿条525,第二齿条525的一端与第二密封套筒505固定连接,第一密封活塞块536的底端固定连接有第一导向杆511,第一导向杆511的底端贯穿至连接盘508的底端转动连接有限位盘509,限位盘509的底端固定连接有橡胶垫510,工作台1的顶端转动连接有转动杆512,转动杆512的顶端贯穿至支撑架2的上方固定连接有第一大同步轮514,第二小同步轮534与第一大同步轮514的外壁安装有第一同步带513,转动杆512的外壁固定连

接有与第一齿条518相啮合的第三小直齿轮533,螺纹套506的外壁固定连接有第一限位块,第一支撑座507的内侧开设有与第一限位块相匹配的第三限位滑槽,螺纹套506的内侧设置有与第一单向丝杆515相匹配的第二螺纹槽,第一密封活塞块536的外壁固定连接有第二限位块,第二密封套筒505的内侧开设有与第二限位块相匹配的第四限位滑槽,第一导向杆511的底端固定连接有第一弧形滑块,第一导向杆511通过底端固定连接的第一弧形滑块与限位盘509转动连接,第一齿条518的两侧外壁均设置有一组卡齿,第一齿条518通过一侧外壁固定连接的一组卡齿与第一大直齿轮517相啮合,第一齿条518通过另一侧外壁固定连接的一组卡齿与第三小直齿轮533相啮合,第一齿条518一侧外壁的一组卡齿的卡齿数量多于第一齿条518另一侧外壁的一组卡齿的卡齿数量。

47.本实施例中:当需要对工件进行喷涂时,先将工件放置到转动座4的顶端,然后启动液压缸501,液压缸501的输出端驱动第一齿条518进行复位,当第一齿条518另一侧外壁卡齿与第三小直齿轮533接触时,驱动第三小直齿轮533通过转动杆512带动第一大同步轮514进行转动,金额驱动第一同步带513通过第二小同步轮534带动第一单向丝杆515进行快速转动,第一单向丝杆515快速驱动螺纹套506通过连接盘508带动限位盘509向下移动,当限位盘509抵在工件的顶端时,螺纹套506继续带动连接盘508向下移动时,使得第一密封活塞块536挤压第一弹簧535相对于第二密封套筒505进行移动,进而将第二密封套筒505内部气体通过伸缩软管504推入到第一密封套筒503内部,当螺纹套506移动到指定位置后,根据工件自身的高度,使得第一密封活塞块536相对于第二密封套筒505内部滑动的位置不同,从而使得调节后的喷头7位置不同,进而使得喷头7能够自动调节到与工件对齐的高度,进而提高了设备的适用范围,当第一齿条518另一侧外壁卡齿与第三小直齿轮533分离后,液压缸501的输出端继续带动第一齿条518进行复位,使得第一齿条518一侧外壁卡齿与第一大直齿轮517接触,驱动第一大直齿轮517进行转动,从而驱动第一小直齿轮516通过转动座4带动工件进行自转,第一转轴3进行转动的同时带动第二大同步轮521进行转动,驱动第二同步带520通过第一小同步轮532带动往复丝杆502进行转动,进而驱动滑动座524带动连接壳530进行上下往复移动,当连接壳530向下移动通过矩形块539与支撑杆523带动弧形座8向下移动时,带动多个喷头7向下移动,当喷头7的底端与t形杆519接触时,连接壳530继续向下移动时对第三弹簧540进行拉伸,进而使得喷头7始终与工件底端平齐。

48.请着重参阅图7~11,自动校准机构6包括滑动连接在转动座4外壁的圆形板605,圆形板605的底端固定连接有第六弹簧617,第六弹簧617的一端与转动座4固定连接,转动座4的内部固定连接有三组固定座618,每组固定座618设置有两个,两个固定座618的内侧转动连接有第三单向丝杆615,其中一组固定座618内侧的第三单向丝杆615一端贯穿至转动座4的外部固定连接有第四小直齿轮603,圆形板605的底端固定连接有与第四小直齿轮603相啮合的第三齿条604,转动座4的内部转动连接有第二锥齿轮620,第三单向丝杆615的一端固定连接有第一锥齿轮619,且第一锥齿轮619与第二锥齿轮620相啮合,转动座4的内部滑动连接有矩形滑块616,且矩形滑块616套接在第三单向丝杆615的外壁,矩形滑块616的内侧转动连接有转动块626,转动块626的内侧滑动连接有矩形板621,且矩形板621的一端贯穿至转动块626的内侧固定连接有第七弹簧627,第七弹簧627的一端与转动块626固定连接,矩形板621的内侧转动连接有多个滚轮622,转动块626的两侧外壁固定连接有第二转轴625,且第二转轴625的一端贯穿至矩形滑块616的外壁固定连接有第五小直齿轮624,转

动座4的内部固定连接有与第五小直齿轮624相啮合的第四齿条623,连接盘508的顶端设置有延伸至圆形板605顶端的气动推动组件。

49.本实施例中:气动推动组件推动圆形板605挤压第六弹簧617带动第三齿条604向下移动,进而驱动第四小直齿轮603通过第三单向丝杆615带动第一锥齿轮619进行转动,从而驱动第二锥齿轮620进行转动,第二锥齿轮620旋转驱动其它两个第一锥齿轮619分别带动一个第三单向丝杆615进行转动,进而使得三个第三单向丝杆615进行同时转动,从而驱动分别驱动一个矩形滑块616通过一个矩形板621带动滚轮622向工件靠近,当矩形滑块616带动矩形板621向工件靠近的同时通过第四齿条623驱动第五小直齿轮624进行转动,进而通过第二转轴625通过矩形板621带动滚轮622进行转动,通过三个矩形板621对转动座4顶端的工件位置进行矫正,使得工件靠近转动座4的中心位置进行移动,当三个矩形板621外壁设置的滚轮622均与工件接触,当转动块626继续转动时,通过矩形板621对第七弹簧627进行挤压,通过以上多个零件的配合实现了对工件位置进行矫正的功能,使得喷头7能够准确的对工件进行喷涂,进而减少涂料的浪费。

50.请着重参阅图7~11,气动推动组件包括固定连接在连接盘508顶端的第三密封套筒607,第三密封套筒607的内部滑动连接有第四密封活塞块612,第四密封活塞块612的顶端固定连接有第五弹簧614,第五弹簧614的一端与第三密封套筒607固定连接,第四密封活塞块612的底端固定连接有第三导向杆606,且第三导向杆606的底端贯穿至连接盘508的底端与限位盘509转动连接,连接盘508的顶端固定连接有第四密封套筒608,第四密封套筒608的进气口处固定连接有导气管613,且导气管613的一端贯穿至第三密封套筒607的内部,第四密封套筒608的内部设置有第三密封活塞块611,第三密封活塞块611的一侧外壁固定连接有第四导向杆609,第三密封活塞块611的外壁固定连接有第四弹簧610,且第四弹簧610的一端与第四密封套筒608固定连接,第四导向杆609的一端贯穿至第四密封套筒608的外部固定连接有伸缩套杆601,且伸缩套杆601与连接盘508滑动连接,第四弹簧610的底端固定连接有弧形压块602,且弧形压块602的底端贴合在圆形板605的顶端,第四密封活塞块612的外壁固定连接有第三限位块,第三密封套筒607的内侧开设有与第三限位块相匹配的第五限位滑槽,第三导向杆606的底端固定连接有第二弧形滑块,第三导向杆606通过底端固定连接的第二弧形滑块与限位盘509转动连接,转动座4的内侧开设有与矩形滑块616相匹配的第六限位滑槽,矩形滑块616的内侧设置有与第三单向丝杆615相匹配的第二螺纹槽,圆形板605的内侧固定丽娜姐有第四限位块,圆形板605通过内侧固定连接的第四限位块与转动座4滑动连接,第六弹簧617的顶端与第四限位块固定连接,伸缩套杆601由两个相互滑动套接的套筒组成,其中一个套筒的顶端固定连接有第八弹簧628,且第八弹簧628的一端与另一个套筒固定连接。

51.本实施例中:当连接盘508向下移动的同时带动伸缩套杆601向下移动,伸缩套杆601向下移动的同时带动弧形压块602向下移动,当圆形板605向下移动到最大位置时,伸缩套杆601继续向下移动时,对第八弹簧628挤压,使得伸缩套杆601进行收缩,当液压缸501与工件顶端接触时,连接盘508继续向下移动时,由于限位盘509抵在工件的顶端,从而使得第四密封活塞块612挤压第五弹簧614相对于第三密封套筒607进行滑动,进而第三密封套筒607内部气体通过导气管613推入到第四密封套筒608内部,进而推动第三密封活塞块611挤压第四弹簧610通过第四导向杆609带动伸缩套杆601向远离第四密封套筒608方向进行移

动,使得弧形压块602从圆形板605顶端移走,从而使得第六弹簧617不再受到外界的力推动圆形板605进行复位,进而使得矩形板621进行复位,以便于对工件位置进行矫正后,矩形板621不会影响喷头对工件进行喷涂。

52.以下结合上述一种陶瓷加工用的喷涂装置,提供一种陶瓷加工用的喷涂装方法,具体包括以下步骤:

53.s1、当需要对工件进行喷涂时,先将工件放置到转动座4的顶端,然后启动液压缸501,液压缸501的输出端驱动第一齿条518进行复位,当第一齿条518另一侧外壁卡齿与第三小直齿轮533接触时,驱动第三小直齿轮533通过转动杆512带动第一大同步轮514进行转动,金额驱动第一同步带513通过第二小同步轮534带动第一单向丝杆515进行快速转动,第一单向丝杆515快速驱动螺纹套506通过连接盘508带动限位盘509向下移动;

54.s2、当连接盘508向下移动的同时带动伸缩套杆601向下移动,伸缩套杆601向下移动的同时带动弧形压块602向下移动,进而推动圆形板605挤压第六弹簧617带动第三齿条604向下移动,进而驱动第四小直齿轮603通过第三单向丝杆615带动第一锥齿轮619进行转动,从而驱动第二锥齿轮620进行转动,第二锥齿轮620旋转驱动其它两个第一锥齿轮619分别带动一个第三单向丝杆615进行转动,进而使得三个第三单向丝杆615进行同时转动,从而驱动分别驱动一个矩形滑块616通过一个矩形板621带动滚轮622向工件靠近,当矩形滑块616带动矩形板621向工件靠近的同时通过第四齿条623驱动第五小直齿轮624进行转动,进而通过第二转轴625通过矩形板621带动滚轮622进行转动,通过三个矩形板621对转动座4顶端的工件位置进行矫正,使得工件靠近转动座4的中心位置进行移动,当三个矩形板621外壁设置的滚轮622均与工件接触,当转动块626继续转动时,通过矩形板621对第七弹簧627进行挤压;

55.s3、当圆形板605向下移动到最大位置时,伸缩套杆601继续向下移动时,对第八弹簧628挤压,使得伸缩套杆601进行收缩,当液压缸501与工件顶端接触时,连接盘508继续向下移动时,由于限位盘509抵在工件的顶端,从而使得第四密封活塞块612挤压第五弹簧614相对于第三密封套筒607进行滑动,进而第三密封套筒607内部气体通过导气管613推入到第四密封套筒608内部,进而推动第三密封活塞块611挤压第四弹簧610通过第四导向杆609带动伸缩套杆601向远离第四密封套筒608方向进行移动,使得弧形压块602从圆形板605顶端移走,从而使得第六弹簧617不再受到外界的力推动圆形板605进行复位,进而使得矩形板621进行复位;

56.s4、当限位盘509抵在工件的顶端时,螺纹套506继续带动连接盘508向下移动时,使得第一密封活塞块536挤压第一弹簧535相对于第二密封套筒505进行移动,进而将第二密封套筒505内部气体通过伸缩软管504推入到第一密封套筒503内部,通过气体不断进入到第一密封套筒503内部,从而推动第二密封活塞块537挤压第二弹簧538带动第二导向杆526向下移动,进而带动第二齿条525向下移动,第二齿条525向下移动驱动第二小直齿轮527带动蜗杆528进行转动,从而驱动蜗轮529带动第二单向丝杆531进行转动,进而驱动连接壳530通过矩形块539与支撑杆523带动弧形座8向下移动,从而带动喷头7向下移动,当螺纹套506移动到指定位置后,根据工件自身的高度,使得第一密封活塞块536相对于第二密封套筒505内部滑动的位置不同,从而使得调节后的喷头7位置不同,进而使得喷头7能够自动调节到与工件对齐的高度;

57.s5、当第一齿条518另一侧外壁卡齿与第三小直齿轮533分离后,液压缸501的输出端继续带动第一齿条518进行复位,使得第一齿条518一侧外壁卡齿与第一大直齿轮517接触,驱动第一大直齿轮517进行转动,从而驱动第一小直齿轮516通过转动座4带动工件进行自转,第一转轴3进行转动的同时带动第二大同步轮521进行转动,驱动第二同步带520通过第一小同步轮532带动往复丝杆502进行转动,进而驱动滑动座524带动连接壳530进行上下往复移动,当连接壳530向下移动通过矩形块539与支撑杆523带动弧形座8向下移动时,带动多个喷头7向下移动,当喷头7的底端与t形杆519接触时,连接壳530继续向下移动时对第三弹簧540进行拉伸,进而使得喷头7始终与工件底端平齐。

58.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1