一种模数化的对拉加固构件、模板紧固体系的制作方法

1.本发明涉及建筑工程技术领域,尤其涉及一种模数化的对拉加固构件、模板紧固体系。

背景技术:

2.在建筑施工中,模板工程作为结构工程的一个重要组成部分,其中模板的加固对混凝土结构梁成型质量的影响巨大。传统模板紧固体系可实施性存在一定不足,存在木方使用量大导致木屑多、钢筋混凝土梁的模板紧固工作繁琐的技术问题。

3.从实际情况来看,梁底和梁侧的加固,现有方案中理论上可行,在现场施工时存在一定困难导致工人并不能按要求施工,效果不理想,验收通过率较低,整改困难,对于施工管理来说比较被动。

4.如图1和图2所示,现场施工使用木方的截面尺寸一般为45mm

×

90mm或50mm

×

100mm两种规格,梁钢筋笼30的外侧覆盖有木模板8,梁钢筋笼30底部的木方龙骨2沿着龙骨高度方向放置(竖放),同时在距离梁底部200mm~250mm高的位置设置一道对拉螺杆6,对拉螺杆6的端部设置有3型卡7,3型卡7卡在两根木方上,以此拉紧加固。同时梁钢筋笼30的底部设置步步紧1,楔紧锁脚木方3。

5.现场实际施工现状:梁钢筋笼30底部的木方龙骨2沿着龙骨宽度方向放置(横放),通过步步紧1将木方龙骨2及锁脚木方3楔紧,因小梁不设置对拉螺杆6爆模情况较少导致个别工人不再设置对拉螺杆3。

6.由此产生的问题:

7.1、现有常规步步紧1的卡扣高度有限(130mm左右),木方竖放高度为100mm,再减去木模板8的厚度15mm,步步紧1与锁脚木方3理论卡紧深度为25mm,步步紧1无法有效卡紧锁脚木方3。

8.2、小梁(结构梁截面尺寸小的梁)梁侧有效高度为(梁高-板厚),以300mm

×

700mm梁为例,常规板厚为100-200mm,压顶及锁脚木方共计200mm高,可布置高度为300-400mm;空间较小,木方放置较麻烦,且小梁较多,设置对拉螺杆6需要在木模板8或木方上钻眼,工人工作量大,同时钻眼的时候会产生木屑,有部分会落到模板上和施工现场内。落到模板上,浇筑混凝土之前需要用水冲洗出来,如果冲洗不全面,会影响结构梁成型质量;落到施工现场内,增加现场的垃圾清理工作量,同时木屑飘飞的场所对人员的健康也是不利的。

技术实现要素:

9.本发明的目的在于提供一种模数化的对拉加固构件、模板紧固体系,以解决木方使用量大导致木屑多、钢筋混凝土梁的模板紧固工作繁琐的技术问题。

10.为实现上述目的,本发明的一种模数化的对拉加固构件、模板紧固体系的具体技术方案如下:

11.作为本发明的第一个方面,提供了一种模数化的对拉加固构件,用于加固梁钢筋

笼外侧的木模板,包括用于设置在底部木模板底部的底板构件和分别设置在侧部木模板外侧的侧板构件,侧板构件至少设置有一组用于通过对拉螺杆紧固侧部木模板的第一螺栓孔,底板构件锚固或挂接于侧板构件的底部。使底板构件直接向上抵接梁钢筋笼底部的木模板,侧板构件在对拉螺杆的作用下直接压紧梁钢筋笼侧部的木模板。

12.进一步的,对拉加固构件为锚固式加固构件,底板构件锚固于侧板构件,底板构件为钢垫板,侧板构件为钢侧板,钢侧板设置在钢垫板上,钢垫板上设置有多个第三螺栓孔,钢侧板包括用于和钢垫板固定连接的横钢板、固定连接在横钢板左右两侧的加劲板、固定连接在横钢板和加劲板后侧的竖钢板,横钢板上设置有与第三螺栓孔择一对应的第二螺栓孔。使钢垫板直接向上抵接梁钢筋笼底部的木模板,竖钢板在对拉螺杆的作用下直接压紧梁钢筋笼侧部的木模板,钢垫板与横钢板固定连接形成对边角处的固定作用。

13.进一步的,加劲板为三角板或四边板或异形板。

14.进一步的,对拉加固构件为下挂式加固构件,底板构件挂接于侧板构件,底板构件为底托,侧板构件为紧固侧板,紧固侧板上还设置有一组第四螺栓孔,第四螺栓孔位于第一螺栓孔的下方,紧固侧板的下部形成有下挂卡口,底托为两端和顶端开口的通槽结构,底托的两侧边向内延伸形成与下挂卡口挂接的挂边。使托板直接向上抵接梁钢筋笼底部的木模板,紧固侧板在对拉螺杆的作用下直接压紧梁钢筋笼侧部的木模板。

15.作为本发明的第二个方面,提供了一种模板紧固体系,还包括上述模数化的对拉加固构件,钢垫板抵接在底部木模板的下方,钢侧板抵接在钢垫板上方和侧部木模板的侧边,横钢板通过螺栓与钢垫板固定连接,还设置有贯穿横钢板、侧部木模板和梁钢筋笼并拉紧三者的对拉螺杆,钢垫板形成对底部木模板的顶托,竖钢板形成对侧部木模板的压覆。

16.进一步的,钢垫板的下方设置有用于顶托钢垫板的横向支撑钢管,横向支撑钢管固定连接于竖向支撑钢管。

17.进一步的,钢垫板的下方设置有用于顶托钢垫板的可调顶托,可调顶托设置在竖向支撑钢管上

18.作为本发明的第三个方面,提供了一种模板紧固体系,还包括上述模数化的对拉加固构件,底托抵接在底部木模板的下方,紧固侧板的底部套设于底托内,紧固侧板和侧部木模板抵接,第一螺栓孔和第四螺栓孔分别设置有对于紧固侧部木模板的对拉螺杆,底托的底部设置有支撑结构,底托形成对底部木模板的顶托,紧固侧板形成对侧部木模板的压覆。

19.进一步的,支撑结构包括用于支撑底托的可调顶托,可调顶托设置在竖向支撑钢管上。

20.本发明提供的一种模数化的对拉加固构件、模板紧固体系具有以下优点:

21.通过模数化的对拉加固构件,使底板构件直接向上抵接梁钢筋笼底部的木模板,侧板构件在对拉螺杆的作用下直接压紧梁钢筋笼侧部的木模板,底板构件与侧板构件固定连接形成对边角处的固定作用,相比现有技术,减少了对木方的使用,意味着减少了对木方的加工和加固工作,由此减少了木屑的产生,提高了结构梁成型质量,降低对工人健康的影响,模数化构件的大范围应用也有助于现场施工的规整性。在施工工序、施工效率、材料损耗等方面存在较大优势,有效节约人工、时间成本。

22.具体来讲还包括:

23.(1)实用性强。预制构件为定型化加工,可根据梁的尺寸变化调整紧固点位;

24.(2)应用范围广。在一些截面尺寸大的结构中,木方强度不满足要求,无法作为梁侧加固的龙骨,需采用48

×

3.2的钢管,而本预制构件的材质为钢结构,在此类结构中也能正常应用;

25.(3)加固质量有保障。材料采用钢材,强度远高于木方,加固质量大大提高;

26.(4)拆装简易。对操作要求不高;

27.(5)节能环保。施工过程中不产生建筑垃圾;

28.(6)可多次周转使用。相对木方周转6~8次就需作废处理的周转次数而言,钢结构的周转次数远远高于木方周转次数,对项目的成本管控带来积极作用,同时相对昂贵的材料成本在周转次数优势的弥补下,也将胜于木方。

附图说明

29.图1为本发明提供的常规结构梁加固结构剖面图;

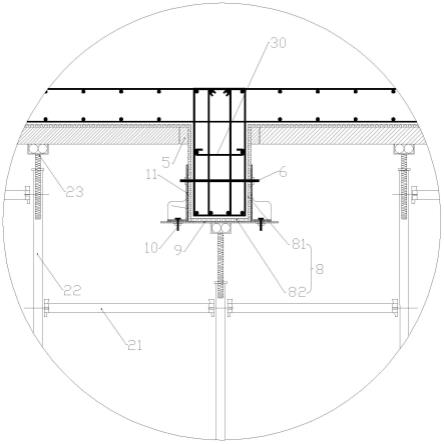

30.图2为针对图1中a处的放大图;

31.图3为本发明提供的第一种改进型钢筋笼加固结构剖面图;

32.图4为本发明提供的钢垫板立体结构图;

33.图5为本发明提供的钢侧板实施例一的立体结构图;

34.图6为本发明提供的钢侧板实施例二的立体结构图;

35.图7为本发明提供的钢侧板右侧结构图;

36.图8为本发明提供的钢侧板俯视结构图;

37.图9为本发明提供的钢侧板主视结构图;

38.图10为本发明提供的钢侧板具体参数结构图;

39.图11为本发明提供的钢侧板加固应用结构图;

40.图12为本发明提供的第二种改进型钢筋笼加固结构剖面图;

41.图13为本发明提供的紧固侧板立体结构图;

42.图14为本发明提供的底托立体结构图;

43.图15为本发明提供的紧固侧板和底托组合状态立体结构图。

44.图中:1、步步紧;2、木方龙骨;3、锁脚木方;4、对拉木方;5、压顶木方;6、对拉螺杆;7、3型卡;8、木模板;81、侧部木模板;82、底部木模板;9、钢垫板;91、第三螺栓孔;10、螺栓;11、钢侧板;111、竖钢板;112、横钢板;113、加劲板;114、第二螺栓孔;115、第一螺栓孔;12、紧固侧板;121、第四螺栓孔;122、下挂卡口;13、底托;131、挂边;21、横向支撑钢管;22、竖向支撑钢管;23、可调顶托;30、梁钢筋笼。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

46.参阅图1至图2,未浇筑前的建筑结构包括结构梁的梁钢筋笼30及其顶部两侧的结构板的板筋,结构板的支撑结构包括竖向支撑钢管22,连接在竖向支撑钢管22之间的横向

支撑钢管21,竖向支撑钢管22的上端设置有可调顶托23,可调顶托23向上支撑结构板,结构板与可调面托23之间设置有模板和木方。

47.梁钢筋笼30两侧和底部设置有木模板8,需要一种加固结构将木模板8压覆在梁钢筋笼30的外侧和底部。传统的加固结构使用大量方木,如对拉木方4、锁脚木方3和龙骨木方2,以及紧固木方的3型卡7和步步紧1。

48.参阅图3至图11,对于梁钢筋笼30两侧和底部的木模板8的加固,本发明提供了一种模数化的对拉加固构件,对拉锚固式构件为预制件,包括钢垫板9和钢侧板11,钢垫板9上设置有多个第三螺栓孔91,钢侧板11包括用于和钢垫板9固定连接的横钢板112、固定设置在横钢板112左右两侧的加劲板113、固定连接在横钢板112和加劲板113后侧的竖钢板111,横钢板112上设置有与第三螺栓孔91择一对应的第二螺栓孔114,竖钢板111上设置有至少一个第一螺栓孔115。

49.基于模数化的对拉加固构件,本发明还提供了一种模板紧固体系,钢垫板9设置在梁钢筋笼30的下方,梁钢筋笼30的左右两侧分别设有一个钢侧板11;钢侧板11设置在钢垫板9上方和梁钢筋笼30侧边,钢侧板11的底部通过螺栓10依次与钢垫板9固定连接,木模板8包括分别围合于结构梁(30)两侧和底部的侧部木模板81、底部木模板82,钢垫板9抵接在底部木模板82的下方,钢侧板11抵接在钢垫板9上方和侧部木模板81的侧边,还设置有贯穿横钢板112、侧部木模板81和梁钢筋笼30并拉紧三者的对拉螺杆6。

50.具体地,横钢板112固定在钢垫板9上,竖钢板111固定在侧部木模板81的侧边,竖钢板111与侧部木模板81贴附抵接;螺栓依次通过第二螺栓孔114贯穿横钢板111、第三螺栓孔91与钢垫板9固定连接。钢垫板9形成对梁钢筋笼30底部木模板82的顶托,竖钢板111形成对侧部木模板81的压覆。

51.钢垫板9的下方设置有用于顶托钢垫板9的横向支撑钢管21,横向支撑钢管21固定连接于竖向支撑钢管22。

52.说明:结构梁在未浇筑之前为框架结构,表现为钢筋笼形式,木模板8围合成结构梁的模腔,内部设置有钢筋笼及辅助支撑件,浇筑之后形成实体结构,模板加固构件及加固体系在浇筑前设置,待浇筑后达到预定成型质量和预定日期后拆除。

53.参阅图4,在一实施方式中,钢垫板9采用600mm

×

100mm

×

10mm的钢板,在两侧均匀预留多个m14螺栓孔即第三螺栓孔91,第三螺栓孔91之间孔距为50mm,适用于宽度为200~400mm的结构梁,第三螺栓孔91到结构边的距离为50mm。

54.本发明不仅可用于截面较小的结构梁,由于构件采用的钢材,受力性能高于木方,故此在大结构梁中的加固作业中同样适用。因此本加固体系延伸为模数化构件,针对不用截面尺寸的梁,可采用不同模数的钢垫板及钢侧板进行组合,针对截面形式多样的项目具有显著的应用效果。

55.注:在非截面较小的结构梁中,考虑钢侧板和钢垫板的连接紧固效果,将连接的m14螺栓改为m16螺栓。

56.除上述钢垫板外,还存在以下模数的钢垫板,以下各个模数的钢垫板均预留8个m16螺栓孔,最中间两个螺栓孔的间距可以为下列规格:500/800/1100/1400......500+300

×

n,以300mm为模数增加,对应的钢垫板总长l为900/1200/1500/1800...900+300

×

n。适用于宽度为400~700/700~1000/1000~1300/1300~1600/......(400+300

×

n)~(700+300

×

n)等结构梁。例如:梁宽为1050mm,则选用l=1500mm的钢垫板。

57.参阅图5至图9,在一实施方式中,钢侧板11采用10mm厚钢板,通过工厂加工焊接制作。其组成为竖钢板111、横钢板112和加劲板113,高度为300mm,长度110mm,宽度100mm。适用于梁高<1m的结构梁。

58.竖钢板111上预留m14螺栓孔,用于梁钢筋笼30两侧的钢侧板11通过对拉螺杆连接;横钢板112上预留m14螺栓孔,用于钢侧板11与钢垫板9连接;加劲板113可采用四边板、三角板或其他形式,具体形式多样,有效连接固定竖钢板111和横钢板112即可。本实施例中加劲板113采用四边板,其中图5还展示了三角板,仅用于举例说明,并不构成限定,其他形式的加劲板均在本专利的保护范围内。

59.除上述钢侧板外,还存在以下模数的钢侧板,各个模数的钢侧板的横钢板112及加劲板113尺寸不变,横钢板上预留的m14螺栓孔改为m16螺栓孔。

60.竖钢板111的预留螺栓孔跟对拉螺杆道数有关。通过受力计算软件计算可得,对拉螺杆道数与梁高存在直接关系,经计算得出以下对应关系(h为梁高):

61.(1)1道螺栓:h<1m;

62.(2)2道螺栓:1m≤h≤1.3m;

63.(3)3道螺栓:1.3m<h≤1.7m;

64.(4)4道螺栓:1.7m<h≤2.1m;

65.(5)5道螺栓:2.1m<h≤2.6m;

66.(6)6道螺栓:2.6m<h≤3.0m;

67.(7)7道螺栓:3.0m<h≤3.5m;

68.第一道螺栓距离梁钢筋笼30底200mm高,此后每道螺栓沿梁高方向间距不大于450mm,考虑施工安全,螺栓沿梁高方向间距为400mm,最上面一个螺栓孔到钢板边50mm,具体参数详图10,其应用参考图11。

69.实施案例1:一条300mm

×

1000mm的结构梁,采用l=600mm的钢垫板及h=660mm的钢侧板;

70.实施案例2:一条800mm

×

1400mm的结构梁,采用l=1200mm的钢垫板及h=1060mm的钢侧板。

71.本发明提供的模数化加固体系与原加固体系的经济性分析对比:

72.本加固体系在模板加固过程中,需用到以下材料:

73.木模板8+压顶木方5+对拉螺杆6+钢垫板9+钢侧板11+m14/m16加固螺栓。

74.传统加固体系加固过程中,需用到以下材料:

75.木模板8+压顶木方5+对拉螺杆6+3型卡7+梁侧的对拉木方4+锁脚木方3+梁底的龙骨木方2+步步紧1。

76.参阅图12至图15,对于梁钢筋笼30两侧和底部的木模板8的加固,本发明提供了一种模数化的对拉下挂式构件,该对拉下挂式构件为预制件,包括紧固侧板12和底托13,紧固侧板12上至少设有两个第四螺栓孔121,紧固侧板的下部形成有下挂卡口122;底托13为两端和顶端开口的通槽结构,底托13的两侧边向内延伸形成与下挂卡口122挂接的挂边131,底托13及紧固侧板12通过下挂卡口楔紧组成加固结构。

77.具体地,底托13包括钢板和焊接在钢板左右两侧的楔紧板,楔紧板包括竖边和向

内弯折的挂边131,钢板的尺寸为400mm

×

230mm

×

10mm,楔紧板的尺寸为50mm

×

100mm

×

10mm,适用于宽度为200~300mm的梁。

78.两侧的楔紧板通过紧固侧板12的下挂卡口122,紧挂在紧固侧板12底部。木模板8铺于楔紧板顶部。

79.紧固侧板12采用10mm厚钢板,底部两侧70mm高的位置留设20mm宽的下挂卡口,通过工厂加工制作。适用于梁高<1m的结构梁。紧固侧板上预留m14螺栓孔,用于梁两侧的钢侧板通过对拉螺栓连接。

80.除上述尺寸的底托构件外,还存在以下模数的底托构件,以300mm为模数增加,对应的底托构件总长l为600/900/1200/1500/1800...900+300

×

n。适用于梁宽度为400~500/500~800/800~1100/1100~1400/......(300

×

(n+1)-100)~(300

×

(n+2)-100)等结构梁。例如“梁宽为1050mm,选用l=1200mm的底托构件。

81.除上述尺寸的紧固侧板外,还存在以下模数的紧固侧板,各个模数的紧固侧板的底部下挂卡口尺寸不变,紧固侧板上预留的m14螺栓孔改为m16螺栓孔。

82.预留螺栓孔跟对拉螺栓道数有关。通过受力计算可得,对拉螺栓道数与梁高存在直接关系,经计算得出以下对应关系(h为梁高):

83.(1)1道螺栓:h<1m;

84.(2)2道螺栓:1m≤h≤1.3m;

85.(3)3道螺栓:1.3m<h≤1.7m;

86.(4)4道螺栓:1.7m<h≤2.1m;

87.(5)5道螺栓:2.1m<h≤2.6m;

88.(6)6道螺栓:2.6m<h≤3.0m;

89.(7)7道螺栓:3.0m<h≤3.5m;

90.第一道螺栓距离结构梁底200mm高,此后每道螺栓沿梁高方向间距不大于450mm,考虑施工安全,螺栓沿梁高方向间距为400mm。最上面一个螺栓孔到钢板边50mm。

91.实施案例1:一条300mm

×

1000mm的梁,采用l=400mm的底托构件及h=750mm的紧固侧板。

92.实施案例2:一条800mm

×

1400mm的梁,采用l=900mm的底托构件及h=1150mm的紧固侧板

93.在模数化的对拉下挂式构件的基础上,本发明提供的一种模板紧固体系,底托13抵接在底部木模板82的下方,紧固侧板12的底部套设于底托13内,紧固侧板12和侧部木模板81抵接,第一螺栓孔115和第四螺栓孔121分别设置有对于紧固侧部木模板81的对拉螺杆6,底托13的底部设置有支撑结构,底托13形成对底部木模板82的顶托,紧固侧板12形成对侧部木模板81的压覆。以此解决钢筋混凝土梁模板紧固措施在现场实现困难的技术问题,保证模板紧固质量的同时减少现场加工及文明施工的费用。该体系为工厂预制构件,通过下挂卡口挂住底托构件从而替代原本的紧固体系。

94.本发明提供的模数化加固体系与原加固体系的经济性分析对比:

95.本加固体系在模板加固过程中,需用到以下材料:

96.木模板8+压顶木方5+对拉螺栓6+底托13+紧固侧板12+m14/m16紧固螺栓

97.传统加固体系加固过程中,需用到以下材料:

98.木模板8+压顶木方5+对拉螺杆6+3型卡7+梁侧的对拉木方4+锁脚木方3+梁底的龙骨木方2+步步紧1。

99.可以看出,两种模数化的对拉加固构件(锚固式加固构件和下挂式加固构件)及基于此的模板紧固体系,在施工工序、施工效率、材料损耗等方面存在较大优势,有效节约人工、时间成本,同时相对昂贵的材料成本在周转次数优势的弥补下,也将胜于木方。同时模数化构件的大范围应用也有助于现场施工的规整性,也属于响应国家推行的装配式建筑施工政策要求。

100.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1