一种复合保温一体化秸秆外墙板及其制备方法与流程

1.本发明属于外墙板技术领域,具体涉及一种复合保温一体化秸秆外墙板及其制备方法。

背景技术:

2.传统的外墙板为单一材料制成,如pc混凝土构件制成,其具有强度高、稳定性好等优点,但容重重,保温差;随着现代化建设进程的高速发展,人们对办公及居住的建筑物要求也越来越高,在建筑物外墙的装潢上,对墙体的保温要求非常高,在夏天,保温效果好的墙体可以将外界的温度隔绝在外,使建筑物内温度保持恒定;在冬天,保温效果好的墙体也可将外界的空气隔绝在室外,建筑物内的温度可以持续保持恒定。目前通常是通过在外墙上安装保温层的方式来提高外墙板的保温效果,但是,设置保温层存在安装成本高、安装工艺复杂且易脱落的问题,并且由于保温层存在脱落的风险,其使用存在很大的安全隐患。

技术实现要素:

3.针对现有技术中存在的上述问题,本发明提供一种复合保温一体化秸秆外墙板及其制备方法,该外墙板的保温层与墙板之间一体成型,具有极高的结合强度,且保温层具有较好的保温效果,可有效解决现有的保温墙板存在的安装成本高、保温层易脱落的问题。

4.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

5.一种复合保温一体化秸秆外墙板的制备方法,包括以下步骤:

6.(1)在钢框内预制钢筋、管线和门窗;

7.(2)向钢框内注入混凝土浆料,振动淌平,然后向混凝土浆料表面继续注入保温浆料,振动淌平,静置5-24h后,脱模即可;

8.其中,保温浆料中包括水泥、植物原料、氧化钙、矿化剂和水。

9.上述方案中,将混凝土浆料进行灌注,用于制备外墙板基体,然后向混凝土浆料上灌注保温浆料,由于保温浆料和混凝土浆料中均含有水泥成分,两种浆料接触后水泥成分同时水化、凝固为一体,可大大提高保温层的固定效果,避免在后期使用过程中保温层出现脱落的问题,本技术中采用直接灌注的方式,可减少保温层的安装工序,大大提高制备效率,降低生产成本。

10.本技术的保温浆料中含有植物原料,植物原料在制备过程中分散于水泥中,使得水泥内部被植物原料占据,形成若干无水泥的孔洞,利用该该孔洞可降低保温层的导热系数,大大提高墙体保温效果。

11.进一步地,混凝土浆料的厚度为20-50mm。

12.进一步地,保温浆料中水泥、植物原料、氧化钙和矿化剂的质量比为60-70:20-30:5-15:1-3,水的用量为干基料重量的0.8-1倍。

13.上述方案中,植物原料的用量过大,会影响保温层的力学强度,植物原料的用量过少,会降低保温效果,因此,植物原料的用量对于外墙板的质量至关重要。

14.进一步地,水泥为快硬水泥。

15.进一步地,快硬水泥为硫铝酸盐水泥。

16.上述方案中,由于植物原料中含有糖分,制备保温浆料过程中,如果水泥无法快速在植物原料表面形成凝胶膜,快速包裹植物原料,那么植物原料中的糖分会不断渗出,糖分会影响水泥的硬化,进而影响外墙板的质量。

17.进一步地,植物原料包括秸秆、竹、木藤、草和锯末中的至少一种。

18.上述方案中,秸秆、竹木或锯末等原料的来源广泛,价格低廉,便于获得,用上述成分作为原料,可大大降低外墙板的生产成本。

19.进一步地,植物原料的粒径为1-6mm。

20.上述方案中,植物原料的粒径过大,无法均匀的分散在浆料中,会影响保温效果,粒径过小,其在浆料中的占位较小,使得保温层内部形成的无水泥孔隙减小,也会影响保温效果。

21.进一步地,矿化剂为亚硝酸钠液体。

22.上述方案中,使用矿化剂可大大提高水泥的固化速度。

23.进一步地,保温浆料采用如下方法制备:先向矿化剂中加水搅拌混匀,然后向其中加入水泥,搅拌混匀,继续向其中加入氧化钙,搅拌形成浆料,最后将植物原料加入浆料中,搅拌混匀即可。

24.一种复合保温一体化秸秆外墙板,采用上述方法制得。

25.本发明所产生的有益效果为:

26.1、本发明使用的植物原料中含有大量的糖分,制备过程中糖分渗出会抑制水泥硬化,影响保温层的固化速度和保温层的保温效果,因此,本技术在制备过程中先将矿化剂和水泥混合,然后向其中加入氧化钙,矿化剂可加快水泥硬化速度,同时,氧化钙遇水释放大量的热量,促使体系温度升高,高温会促使水泥加速硬化,最后向水泥体系中加入植物原料,水泥包裹在植物原料表面后快速硬化,有效避免了植物原料中糖分的溢出,进而保证了保温层的质量。

27.2、本发明的保温层中添加有植物原料,植物原料在高温水泥的包裹下处于缺氧状态,与外界氧气隔绝,而高温作用会使其碳化,形成碳纤维分布于外墙板保温层内部,碳纤维无燃烧性能,可提高外墙板的防火性能。

28.3、本发明中将含有水泥的保温浆料直接铺设在混凝土浆料表面,混凝土浆料中的水泥和保温浆料中的水泥同时水化、凝固为一体,使得保温层牢牢的固定在外墙表面,在后续使用过程中不存在脱落的问题;且采用直接固化的方式具有操作简单,成本低等优点。保温层的厚度可根据需要进行设置。

具体实施方式

29.下面对本发明的具体实施方式做详细的说明。

30.实施例1

31.一种复合保温一体化秸秆外墙板,其制备方法包括以下步骤:

32.(1)在钢框内预制钢筋、管线和门窗;

33.(2)向钢框内注入混凝土浆料,厚度为20mm,振动淌平,然后向混凝土浆料表面继

续注入保温浆料,振动淌平,静置7h后,脱模即可;

34.其中,保温浆料中包括硫铝酸盐水泥、秸秆、氧化钙、亚硝酸钠液体和水,水泥、秸秆、氧化钙和亚硝酸钠液体的质量比为60:20:6:2,水的用量为干基料重量的0.8倍;秸秆的粒径为1mm;保温浆料采用如下方法制备:先向亚硝酸钠液体中加水搅拌混匀,然后向其中加入水泥,搅拌混匀,继续向其中加入氧化钙,搅拌形成浆料,最后将植物原料加入浆料中,搅拌混匀即可。

35.实施例2

36.一种复合保温一体化秸秆外墙板,其制备方法包括以下步骤:

37.(2)在钢框内预制钢筋、管线和门窗;

38.(2)向钢框内注入混凝土浆料,厚度为30mm,振动淌平,然后向混凝土浆料表面继续注入保温浆料,振动淌平,静置12h后,脱模即可;

39.其中,保温浆料中包括硫铝酸盐水泥、秸秆、氧化钙、亚硝酸钠液体和水,水泥、秸秆、氧化钙和亚硝酸钠液体的质量比为65:25:10:2,水的用量为干基料重量的0.9倍;秸秆的粒径为2mm;保温浆料采用如下方法制备:先向亚硝酸钠液体中加水搅拌混匀,然后向其中加入水泥,搅拌混匀,继续向其中加入氧化钙,搅拌形成浆料,最后将植物原料加入浆料中,搅拌混匀即可。

40.实施例3

41.一种复合保温一体化秸秆外墙板,其制备方法包括以下步骤:

42.(1)在钢框内预制钢筋、管线和门窗;

43.(2)向钢框内注入混凝土浆料,厚度为40mm,振动淌平,然后向混凝土浆料表面继续注入保温浆料,振动淌平,静置18h后,脱模即可;

44.其中,保温浆料中包括硫铝酸盐水泥、秸秆、氧化钙、亚硝酸钠液体和水,水泥、秸秆、氧化钙和亚硝酸钠液体的质量比为50:30:15:3,水的用量为干基料重量的1倍;秸秆的粒径为3mm;保温浆料采用如下方法制备:先向亚硝酸钠液体中加水搅拌混匀,然后向其中加入水泥,搅拌混匀,继续向其中加入氧化钙,搅拌形成浆料,最后将植物原料加入浆料中,搅拌混匀即可。

45.实施例4

46.一种复合保温一体化秸秆外墙板,其制备方法包括以下步骤:

47.(1)在钢框内预制钢筋、管线和门窗;

48.(2)向钢框内注入混凝土浆料,厚度为50mm,振动淌平,然后向混凝土浆料表面继续注入保温浆料,振动淌平,静置24h后,脱模即可;

49.其中,保温浆料中包括硫铝酸盐水泥、竹木、氧化钙、亚硝酸钠液体和水,水泥、竹木、氧化钙和亚硝酸钠液体的质量比为65:25:10:2,水的用量为干基料重量的0.9倍;秸秆的粒径为2mm;保温浆料采用如下方法制备:先向亚硝酸钠液体中加水搅拌混匀,然后向其中加入水泥,搅拌混匀,继续向其中加入氧化钙,搅拌形成浆料,最后将植物原料加入浆料中,搅拌混匀即可。

50.对比例1

51.在实施例3的基础上,取消氧化钙的使用。

52.对比例2

53.在实施例3的基础上,将取消秸秆的使用。

54.对比例3

55.在实施例3的基础上,将硫铝酸盐水泥替换为硅酸盐水泥。

56.对比例4

57.在实施例3的基础上,将保温浆料中植物原料的用量调整为10份。

58.试验例

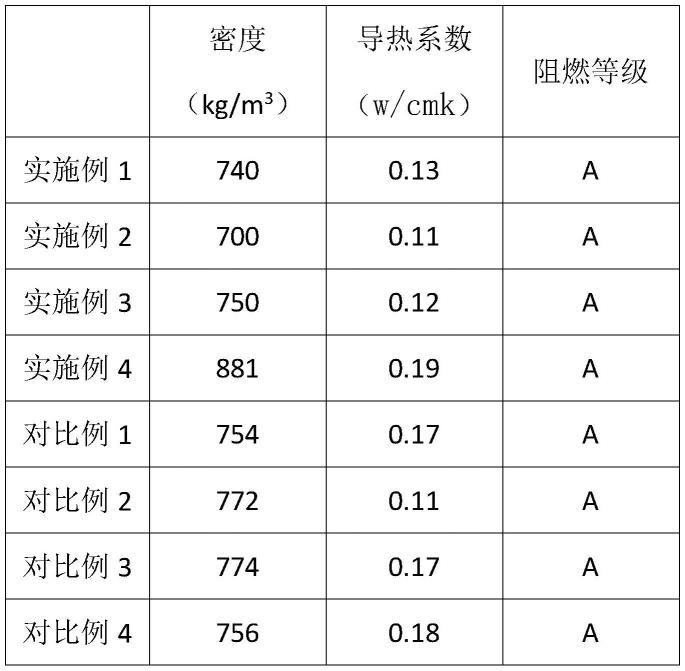

59.一、分别测试实施例1-4和对比例1-4中外墙板的密度、导热系数以及防火等级,具体测试结果见表1。

60.表1:外墙板的性能

[0061][0062]

通过上表中的数据可以得知,实施例1-4中的外墙板具有较小的密度,较低的导热系数和a级防火性能,即采用实施例中的方法制得的外墙板具有质量轻、保温、防火的效果。对比例1-4中改变外墙板的原料以后,所制备的外墙板的密度增加,个别导热系数增加,即改变外墙板原料以后,所制备的外墙板的性能变差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1