降板区域用吊模装置及其施工方法与流程

本发明涉及建筑工程施工,尤其是涉及一种降板区域用吊模装置及其施工方法。

背景技术:

1、在建筑工程施工领域中,厨房、卫生间、阳台等用水区域的降板设计是普遍现场。一般卫生间、厨房间以及阳台等位置设计为5cm左右的降板高度差。降板区域的施工通常是采用现有材料(如木方)对存在高低差板面的区域进行吊模后进行浇筑。然而,由于木方密度低易上浮、与混凝土难剥离、强度低易变性,导致吊模标高难以控制、成型效果差、拆模过程中易造成缺棱吊角及吊模模板损坏严重等问题。另外,木方吊模的接缝较大,漏浆较多,降板成型较差,影响混凝土自防水性能和观感质量。近年来,角钢因其材料易得、不易变形、制作便利,作为吊模材料受到青睐。然而,角钢质量较大,在拆模时费时费力,且难以适应异形降板区域的施工。

2、因此,开发出一种拆装方便快捷且施工质量高的降板区域用吊模装置及其施工方法是一个亟待解决的问题。

技术实现思路

1、由于现有技术存在上述缺陷,本发明提供了一种降板区域用吊模装置及其施工方法,利用简单材料制作装置,能有效地避免拆模时缺棱吊角,观感质量差等现象,同时减少了孔洞、漏浆、裂缝等缺陷的产生,施工过程省时省力。

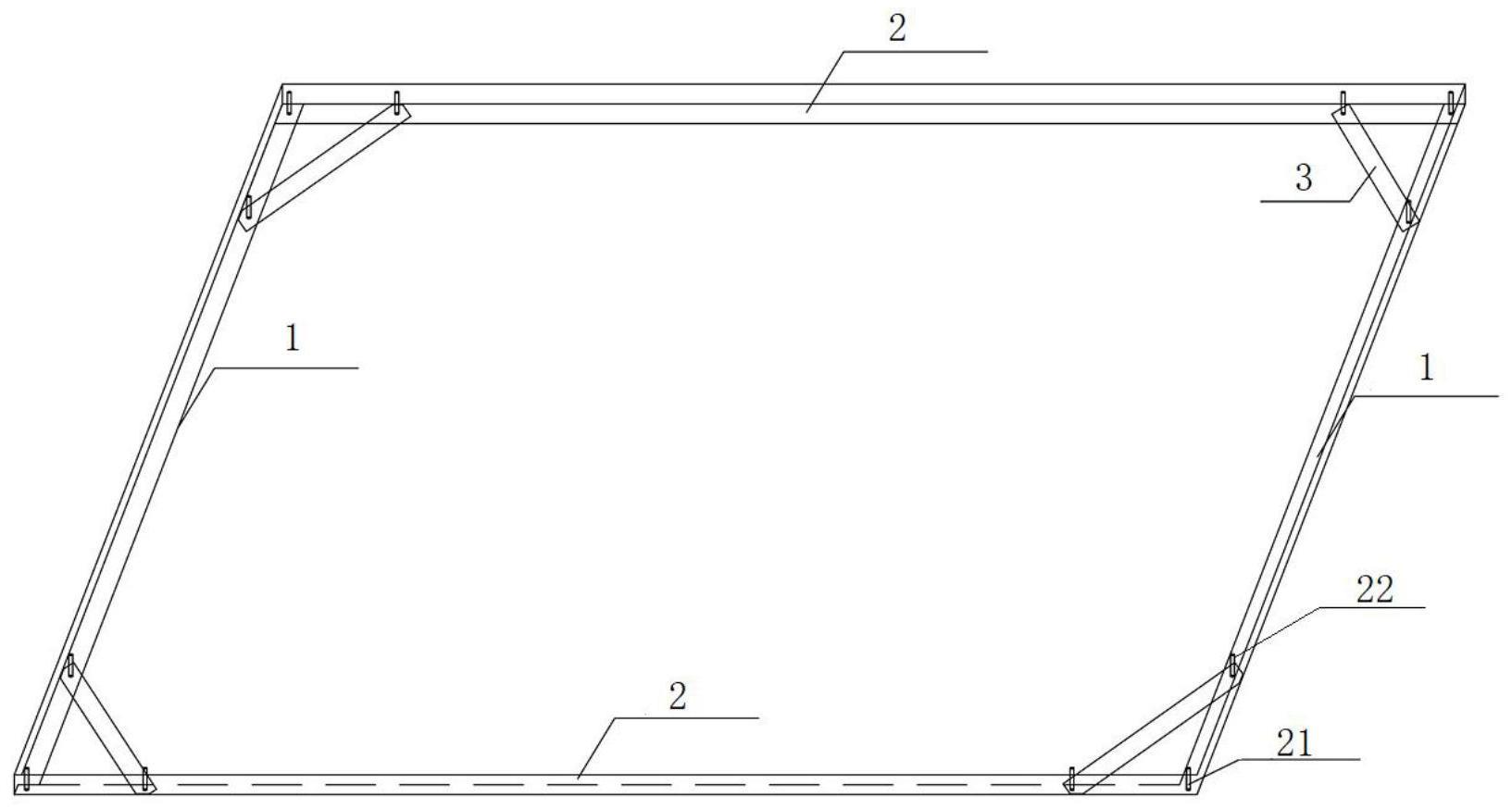

2、为实现上述目的,一方面,本发明提供一种降板区域用吊模装置,其特征在于:包括第一吊模角钢、第二吊模角钢和固定片;所述第一吊模角钢与第二吊模角钢间隔地、侧板抵靠降板边沿进行设置;所述第一吊模角钢与其相邻第二吊模角钢的接触底板可拆卸地固定连接;所述固定片设置于所述第一吊模角钢与第二吊模角钢的夹角处,分别与所述第一吊模角钢、第二吊模角钢可拆卸地固定连接,形成稳定三角。

3、所述吊模装置采用角钢作为主要材料,便于控制吊模标高;材料易得,便于现场制作;可以便捷地分段装卸;吊模角钢可根据降板区域的尺寸进行设置,适应异形降板区域的施工。

4、优选地,所述第一吊模角钢的底板两端设有第一安装通孔;所述第二吊模角钢的底板两端设有尺寸与所述第一安装通孔相配合的第一外螺纹杆;所述第一外螺纹杆穿过所述第一安装通孔,并通过螺母锁紧来可拆卸地固定连接所述第一吊模角钢与第二吊模角钢。

5、优选地,所述第一安装通孔中心到所述第一吊模角钢底板端面的距离小于所述第一外螺纹杆中心到所述第二吊模角钢侧板内表面的距离;所述第一吊模角钢侧板与其相邻第二吊模角钢侧板之间的间隙设有橡胶板。所述橡胶板能很好地填充模板缝隙,且便于拆装,可有效避免缺棱吊角和漏浆等施工缺陷。

6、优选地,所述固定片两端分别设有第二安装通孔;所述第一吊模角钢和第二吊模角钢的底板上设有尺寸与所述第二安装通孔相配合的第二外螺纹杆;所述第二外螺纹杆穿过所述第二安装通孔,并通过螺母锁紧来可拆卸地固定连接所述固定片与第一吊模角钢或第二吊模角钢。

7、优选地,所述固定片与第一吊模角钢或第二吊模角钢底板的夹角为45~60°。此特征使得经过加固的所述吊模装置结构更加稳定,不易变形。

8、另一方面,本发明提供一种降板区域用吊模装置的施工方法,其特征在于,对上述的降板区域用吊模装置进行施工,包括以下步骤:

9、步骤s1、按照设计图纸进行降板边沿的施工放线和吊模角钢的切割加工;

10、步骤s2、根据设计图纸以及步骤s1中的放线位置,放置支撑固定所述吊模装置的埋件;

11、步骤s3、所述第一吊模角钢与第二吊模角钢间隔地、侧板抵靠降板边沿进行布置,并放置在所述埋件上;对相邻的第一吊模角钢与第二吊模角钢进行可拆卸地固定连接;

12、步骤s4、在相邻所述第一吊模角钢与第二吊模角钢的夹角处安装所述固定片;

13、步骤s5、浇筑降板区域混凝土至设计标高;

14、步骤s6、待浇筑的混凝土终凝后拆除所述吊模装置。

15、所述施工方法施工工序少,焊接工程量小,施工便捷,省时省力。

16、优选地,所述埋件为成品混凝土马凳、定型化钢筋支架或定型化角钢支架。

17、优选地,所述步骤s4中,所述第一吊模角钢与第二吊模角钢上适当位置焊接第二外螺纹杆,将所述固定片通过螺母可拆卸地锁紧在所述第一吊模角钢与第二吊模角钢上。

18、与现有技术相比,上述发明具有如下优点或者有益效果:

19、(1)装置采用角钢作为主要材料,便于控制吊模标高;材料易得,便于现场制作;可以便捷地分段装卸;

20、(2)吊模角钢可根据降板区域的尺寸进行设置,适应异形降板区域的施工;

21、(3)施工工序少,焊接工程量小,施工便捷,省时省力;

22、(4)材料和施工成本低,施工质量高。

23、本申请提供了一种降板区域用吊模装置及其施工方法。所述装置包括第一吊模角钢、第二吊模角钢和固定片;所述第一吊模角钢与第二吊模角钢间隔地、侧板抵靠降板边沿进行设置;所述第一吊模角钢与其相邻第二吊模角钢的接触底板可拆卸地固定连接;所述固定片设置于所述第一吊模角钢与第二吊模角钢的夹角处,分别与所述第一吊模角钢、第二吊模角钢可拆卸地固定连接,形成稳定三角。本发明的所述装置便于控制吊模标高;材料易得,便于现场制作;可以便捷地分段装卸;吊模角钢可根据降板区域的尺寸进行设置,适应异形降板区域的施工。所述装置的施工工序少,焊接工程量小,施工便捷,省时省力。

技术特征:

1.降板区域用吊模装置,其特征在于:包括第一吊模角钢(1)、第二吊模角钢(2)和固定片(3);所述第一吊模角钢(1)与第二吊模角钢(2)间隔地、侧板抵靠降板边沿进行设置;所述第一吊模角钢(1)与其相邻第二吊模角钢(2)的接触底板可拆卸地固定连接;所述固定片(3)设置于所述第一吊模角钢(1)与第二吊模角钢(2)的夹角处,分别与所述第一吊模角钢(1)、第二吊模角钢(2)可拆卸地固定连接,形成稳定三角。

2.根据权利要求1所述的降板区域用吊模装置,其特征在于,所述第一吊模角钢(1)的底板两端设有第一安装通孔(11);所述第二吊模角钢(2)的底板两端设有尺寸与所述第一安装通孔(11)相配合的第一外螺纹杆(21);所述第一外螺纹杆(21)穿过所述第一安装通孔(11),并通过螺母锁紧来可拆卸地固定连接所述第一吊模角钢(1)与第二吊模角钢(2)。

3.根据权利要求1所述的降板区域用吊模装置,其特征在于,所述第一安装通孔(11)中心到所述第一吊模角钢(1)底板端面的距离小于所述第一外螺纹杆(21)中心到所述第二吊模角钢(2)侧板内表面的距离;所述第一吊模角钢(1)侧板与其相邻第二吊模角钢(2)侧板之间的间隙设有橡胶板。

4.根据权利要求1所述的降板区域用吊模装置,其特征在于,所述固定片(3)两端分别设有第二安装通孔(31);所述第一吊模角钢(1)和第二吊模角钢(2)的底板上设有尺寸与所述第二安装通孔(31)相配合的第二外螺纹杆(32);所述第二外螺纹杆(32)穿过所述第二安装通孔(31),并通过螺母锁紧来可拆卸地固定连接所述固定片(3)与第一吊模角钢(1)或第二吊模角钢(2)。

5.根据权利要求1所述的降板区域用吊模装置,其特征在于,所述固定片(3)与第一吊模角钢(1)或第二吊模角钢(2)底板的夹角为45~60°。

6.一种降板区域用吊模装置的施工方法,其特征在于,对权利要求1至5任一项所述的降板区域用吊模装置进行施工,包括以下步骤:

7.根据权利要求6所述的一种降板区域用吊模装置的施工方法,其特征在于,所述埋件(4)为成品混凝土马凳、定型化钢筋支架或定型化角钢支架。

8.根据权利要求6所述的一种降板区域用吊模装置的施工方法,其特征在于,所述步骤s4中,所述第一吊模角钢与第二吊模角钢上适当位置焊接第二外螺纹杆,将所述固定片通过螺母可拆卸地锁紧在所述第一吊模角钢与第二吊模角钢上。

技术总结

本申请提供了一种降板区域用吊模装置及其施工方法。所述装置包括第一吊模角钢、第二吊模角钢和固定片;所述第一吊模角钢与第二吊模角钢间隔地、侧板抵靠降板边沿进行设置;所述第一吊模角钢与其相邻第二吊模角钢的接触底板可拆卸地固定连接;所述固定片设置于所述第一吊模角钢与第二吊模角钢的夹角处,分别与所述第一吊模角钢、第二吊模角钢可拆卸地固定连接,形成稳定三角。本发明的所述装置便于控制吊模标高;材料易得,便于现场制作;可以便捷地分段装卸;吊模角钢可根据降板区域的尺寸进行设置,适应异形降板区域的施工。所述装置的施工工序少,焊接工程量小,施工便捷,省时省力。

技术研发人员:冯苏明,邵金满,邹明民,尹胜利

受保护的技术使用者:中国二十冶集团有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!