基于纤维工字梁的双向连续交叉件预制体及其制备方法与流程

本发明涉及纤维预制体制备,特别是涉及一种基于纤维工字梁的双向连续交叉件预制体及其制备方法。

背景技术:

1、碳纤维工字梁具有优异的抗冲击性能和抗弯曲性能,且质量轻、承载效率高、可设计性好、使用周期长,从而被广泛应用于航空航天构件、汽车构件以及承重结构材料等方面。尤其是在承力框或承重梁等结构件中,碳纤维工字梁常以交叉连接件(简称“交叉件”)的形式作为承力主体使用。

2、纤维类交叉件是由交叉件预制体和基体构成,交叉件预制体的结构决定了交叉件的整体性能。现有的纤维工字梁交叉件预制体是将横向工字梁预制体在中间分切成两部分,然后再将这两部分分别缝合在纵向工字梁预制体的两侧,并使之于横向保持一致。这样的制备方法问题在于:交叉件预制体只在纵向连续,横向则无法保持连续,这就导致了在外载荷作用下,横向工字梁预制体在交叉节点处的载荷传递能力大大降低,从而造成了交叉件预制体整体性能和稳定性的降低。此外,由于采取分切后再缝合的方式,缝合过程中需始终保持横向的两部分以及这两部分与纵向工字梁预制体的对齐,增加了缝合的难度。当然,要改善这个问题,本领域技术人员很容易想到直接将横向工字梁预制体从纵向工字梁预制体中间贯穿而出,再将其交叉处缝合在一起,然而,这样简单的贯穿缝合的方式虽然可解决交叉件预制体在两个方向保持连续的问题,但大大增加了缝合难度,并降低了横向工字梁预制体和纵向工字梁预制体交叉处的连接强度,使其在外力作用下极易发生变形或断裂,从而影响预制体整体的稳定性。

3、鉴于此,有必要通过研究提供一种基于纤维工字梁的双向连续交叉件预制体及其制备方法,以解决上述问题。

技术实现思路

1、为了克服现有技术的不足,本发明的目的是提供一种基于纤维工字梁的双向连续交叉件预制体及其制备方法,通过将预留有搭接缝的纵向c型梁与带有翻边的横向c型梁先进行单侧的拼接缝合再进行整体缝合的方式得到交叉件预制体,既提高了预制体整体的稳定性,又使其在交叉的两个方向都能保持连续,从而保证交叉件承力时,载荷能在两个方向连续传递。

2、为实现上述目的,本发明提供了如下方案:

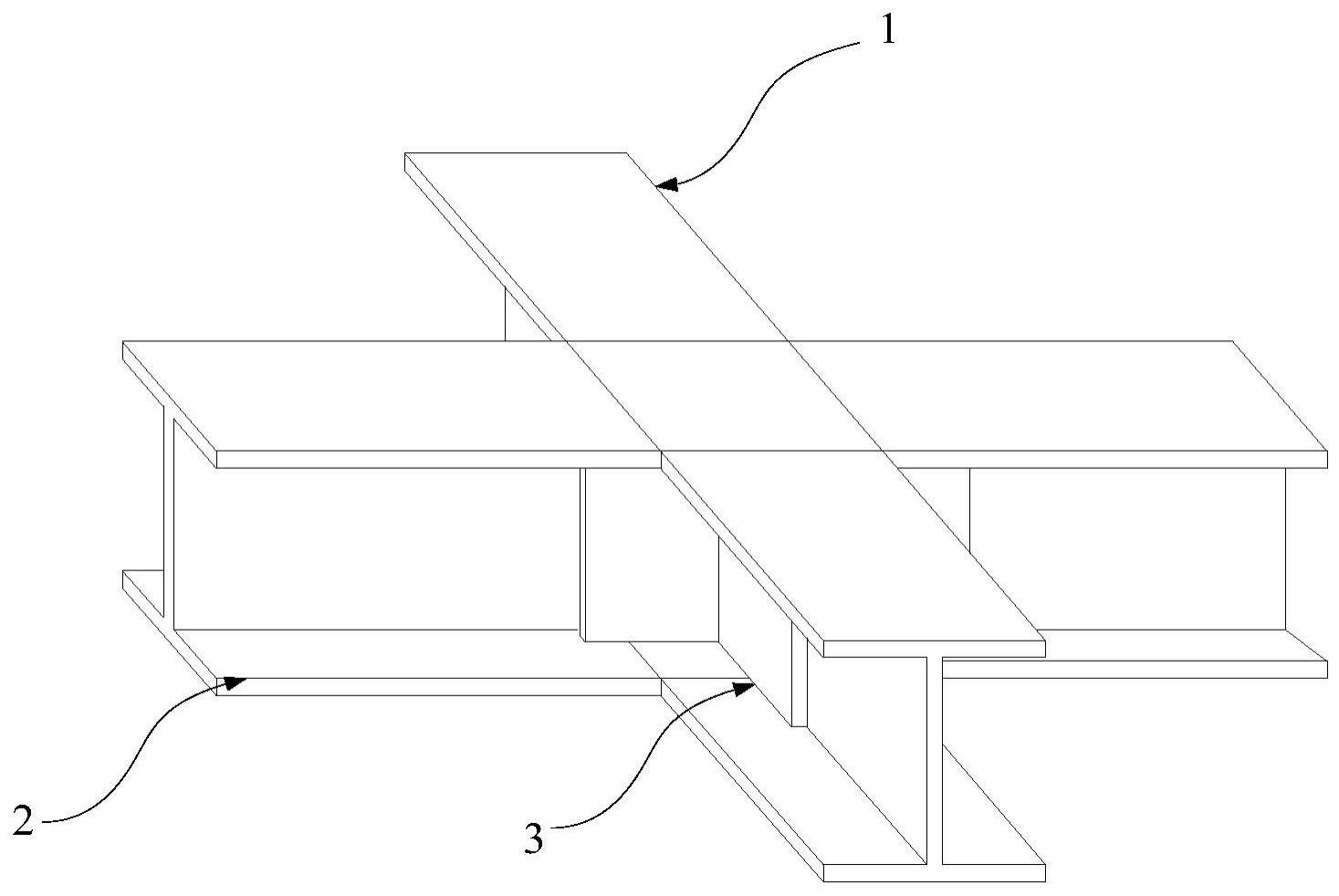

3、本发明的第一个方面提供了一种基于纤维工字梁的双向连续交叉件预制体,包括:

4、纵向工字梁,是由两个纵向c型梁通过第一腹板缝合而成,在所述的两个纵向c型梁的第一腹板的中部预留有搭接缝;

5、两个横向工字梁,所述的横向工字梁是由两个横向c型梁通过第二腹板缝合而成;两个横向c型梁的一端沿其第二腹板均设有翻边,其翻边位于相应的横向工字梁的同一端;每个所述的横向工字梁的两个翻边都插入纵向c型梁的第一腹板的搭接缝并分别与搭接缝两侧的第一腹板完全缝合固定,形成“t”型构件;2个“t”型构件通过各自的第一腹板完全缝合后,调整纵向工字梁的倾斜角度至所需交叉角度后,经缝合定型形成交叉连接的三维立体结构;所述三维立体结构具有4个区域,每个区域均是由相应的横向c型梁和纵向c型梁相交构成;

6、纤维铺层结构,铺设在所述三维立体结构上。

7、进一步地,所述纤维铺层结构包括:

8、第一纵向铺层纤维织物和第一横向铺层纤维织物,采用双向交叠的方式铺设在所述的三维立体结构的纵向上翼缘和横向上翼缘的外侧;

9、第二纵向铺层纤维织物和第二横向铺层纤维织物,也采用双向交叠的方式铺设在所述的三维立体结构的纵向下翼缘和横向下翼缘的外侧。

10、进一步地,所述的第一腹板的高度与第二腹板的高度相同;所述的纵向上翼缘和横向上翼缘的厚度相同,所述的纵向下翼缘和横向下翼缘的厚度也相同。

11、进一步地,所述的搭接缝的缝长为第一腹板的高度的(0.6~1)倍。

12、进一步地,所述的翻边的高度与搭接缝的缝长相匹配。

13、进一步地,所述的交叉角度为20°-90°。

14、进一步地,在所述的4个区域的纵向c型梁和横向c型梁相对应的第一腹板和第二腹板上均包覆有纤维加强布。

15、更进一步地,所述的纤维加强布的两端分别与相对应的第一腹板和第二腹板完全缝合在一起。

16、再进一步地,所述的纤维加强布的宽度与第一腹板或第二腹板的高度相一致。

17、进一步地,所述的第一纵向铺层纤维织物和第一横向铺层纤维织物的外形尺寸分别与所述的三维立体结构的纵向上翼缘和横向上翼缘相一致。

18、进一步地,所述的第二纵向铺层纤维织物和第二横向铺层纤维织物的外形尺寸分别与所述的三维立体结构的纵向下翼缘和横向下翼缘相一致。

19、进一步地,在所述的三维立体结构的横向还设有纤维连续加强布,所述纤维连续加强布从纵向工字梁的搭接缝中贯穿而过,且两端分别置于纵向工字梁两侧的两个第二腹板中间,并与之完全缝合固定。

20、更进一步地,所述的纤维连续加强布的长度与三维立体结构横向的长度相一致;所述纤维连续加强布的宽度与搭接缝的缝长相一致。

21、进一步地,所述的横向c型梁和纵向c型梁均是由若干层碳纤维织物和若干层碳纤维网胎通过针刺缝合制成,层间密度为28-32层/10mm,针刺密度为10-20针/cm2,缝合所采用的纤维为3k碳纤维或6k碳纤维,缝合间距为(4-7)mm×(4-7)mm。

22、进一步地,所述的纤维加强布和纤维连续加强布均是由一层碳纤维织物和一层碳纤维网胎针刺而成,针刺的密度为10-20针/cm2。

23、本发明的第二个方面提供了上述双向连续交叉件预制体的制备方法,包括如下步骤:

24、s1、根据产品尺寸准备2个纵向c型梁和4个横向c型梁,其中,2个纵向c型梁的第一腹板的中部均预留有搭接缝,4个横向c型梁的一端沿其第二腹板均预留有翻边;

25、s2、取1个纵向c型梁和2个横向c型梁,先将2个横向c型梁的翻边置于同一侧后,将其第二腹板完全缝合在一起形成横向工字梁结构;然后将2个翻边插入纵向c型梁的搭接缝并分别与搭接缝两侧的第一腹板完全缝合固定,形成“t”型构件;剩下的1个纵向c型梁和2个横向c型梁也参照上述方式处理成“t”型构件;

26、s3、将步骤s2中所制得的两个“t”型构件的第一腹板完全缝合在一起,在纵向形成纵向工字梁结构;

27、s4、根据所需交叉角度,调整上述纵向工字梁的倾斜角度,并对交叉连接处进行缝合定型,即得到交叉连接的三维立体结构,所述三维立体结构具有4个区域,每个区域均是由相应的横向c型梁和纵向c型梁相交构成;

28、s5、根据所述三维立体结构纵向上翼缘、横向上翼缘、纵向下翼缘和横向下翼缘的尺寸,准备第一纵向铺层纤维织物、第一横向铺层纤维织物、第二纵向铺层纤维织物和第二横向铺层纤维织物,然后采用双向交叠铺层的方式分别铺设在三维立体结构纵向上翼缘、横向上翼缘、纵向下翼缘和横向下翼缘的外侧,并进行缝合固定,即得到所述双向连续交叉件预制体。

29、进一步地,为了增加横向工字梁和纵向工字梁之间的连接强度,根据第一腹板或第二腹板的高度准备4块纤维加强布,分别包覆在所述三维立体结构4个区域的纵向c型梁和横向c型梁相对应的第一腹板和第二腹板上,且每一块纤维加强布的两端分别与相对应的第一腹板和第二腹板完全贴合。

30、进一步地,为了提高所述三维立体结构在横向的载荷传递连续性,根据三维立体结构横向的尺寸准备纤维连续加强布,所述纤维连续加强布从纵向工字梁的搭接缝中贯穿而过,且两端分别置于纵向工字梁两侧的两个第二腹板中间,并与之缝合固定。

31、进一步地,所述的缝合的方式为锁式缝合。

32、与现有技术相比,本发明具有如下的有益效果:

33、1、本发明的交叉件预制体虽基于纤维工字梁,但并不是直接采用工字梁进行交叉组合,而是从其部件纵向c型梁和横向c型梁着手拼装,且为了便于缝合以及保持交叉连接处的连续性,本发明在纵向c型梁和横向c型梁上分别作了预留搭接缝和预留翻边的处理,交叉连接时,可先将翻边插入搭接缝与相应的纵向c型梁的第一腹板缝合后,再将两个纵向c型梁的第一腹板完全缝合在一起,然后采用双向交叠铺层的方式在交叉后形成的三维立体结构的上下翼缘的外侧铺设纤维织物,并进行缝合固定。这样的制备方法既降低了缝合难度,又提高了交叉连接处的连接强度,从而提升了交叉件预制体的整体的稳定性以及在交叉的两个方向的连续性。

34、2、本发明还在交叉处的各相应区域的第一腹板和第二腹板上包覆了一层纤维加强布,进一步增加了横向工字梁和纵向工字梁之间的连接强度,有效地防止了交叉连接处因外力作用而导致的变形或断裂现象。

35、3、本发明在横向的纤维连续加强布的设计,更进一步地提升了两个横向工字梁之间的连续性,从而大大提升了预制件在受力作用下横向的载荷传递能力。

- 还没有人留言评论。精彩留言会获得点赞!