组合型墙体与钢构梁连接结构的制作方法

1.本技术涉及钢构梁安装领域,尤其是涉及一种组合型墙体与钢构梁连接结构。

背景技术:

2.组合型墙体有多个单元墙板连接组合而成,主要用于室内隔断墙和内墙装饰。为了对室内空间进行装修或对结构进行加固改造,通常需要在组合型墙体上加装钢构梁。

3.相关技术中申请号为cn201620608811.4的中国专利,提出了一种室内钢梁与混凝土墙体连接结构,包括支撑钢架座和工字钢梁,工字钢梁通过膨胀螺栓固定连接混凝土墙体上,支撑钢架座截面为c字型结构,支撑钢架座内部焊接有加接板,工字钢梁和支撑钢架座通过紧固连接靠板夹紧连接,两个紧固连接靠板夹接在工字钢梁的中部和加接板上,且两个紧固连接靠板通过高强度紧固螺栓紧固连接,工字钢梁与支撑钢架座连接处位于支撑钢架座的上下表面对称设有加强筋板。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:由于室内的装修或者空间改造通常在墙体建设完成后进行,且钢构梁尺寸根据使用需求会产生变化,因此通常需要对钢构梁进行更换,而上述连接结构需要在墙体上多次拆装高强度紧固螺栓,导致墙体在钢构梁的拆装过程中容易受到损坏。

技术实现要素:

5.为了改善墙体在钢构梁的拆装过程中容易受到损坏的问题,本技术提供一种组合型墙体与钢构梁连接结构。

6.本技术提供的一种组合型墙体与钢构梁连接结构采用如下的技术方案:

7.一种组合型墙体与钢构梁连接结构,包括安装于墙体本体上且用于搁置钢构梁本体的安装基座,所述安装基座活动连接有两个水平夹持板,且设置有用于驱使两个所述水平夹持板相互靠近或远离的驱动组件;两个所述水平夹持板分别抵接于钢构梁本体的两侧。

8.通过采用上述技术方案,在安装钢构梁本体时,先将钢构梁本体的端部放置于安装基座上,并位于两个水平夹持板之间,再通过驱动组件驱使两个水平夹持板相互靠近,直至两个水平夹持板抵紧于钢构梁本体,即可稳定地连接钢构梁本体与墙体本体;在需要拆除钢构梁本体时,先通过驱使组件驱使两个水平夹持板相互远离,即可由安装基座上取下钢构梁本体,钢构梁本体的拆装操作简单,且无需对墙体本体进行拆装高强度紧固螺栓等破坏式施工,以此实现墙体在钢构梁的拆装过程中不易受到损坏的效果,有益于延长组合型墙体的使用寿命。同时两个水平夹持板之间的水平间距可以调整,从而可以适用于连接不同尺寸的钢构梁本体。

9.可选的,两个所述水平夹持板相互靠近的侧面活动连接有用于抵接于钢构梁本体的竖直夹持板,所述水平夹持板设置有用于驱使所述竖直夹持板靠近或远离所述安装基座的传动组件。

10.通过采用上述技术方案,在两个水平夹持板夹持于钢构梁本体的两侧后,通过传动组件驱使竖直夹持板靠近安装基座,直至竖直夹持板抵紧于钢构梁本体的顶部,即可沿竖直方向限制钢构梁本体的偏移,有益于进一步稳定地连接钢构梁本体与墙体本体。同时竖直夹持板与安装基板之间的竖直间距也可以调整,从而也可以适用于连接不同尺寸的钢构梁本体。

11.可选的,所述传动组件包括活动块和传动螺杆;所述水平夹持板开设有与所述活动块滑移适配的活动槽,所述活动块与所述竖直夹持板固接;所述水平夹持板远离所述安装基座的端面开设有与所述活动槽连通的传动螺纹孔,所述传动螺杆的端部螺纹装配于所述传动螺纹孔内,且与所述活动块抵接。

12.通过采用上述技术方案,在需要驱使竖直夹持板活动时,先通过驱使传动螺杆螺纹旋转于传动螺纹孔内,并使得传动螺杆的端部逐渐靠近安装基座,即可带动水平夹持板靠近安装基座,并将钢构梁本体抵紧于安装基座上。

13.可选的,所述传动组件还包括套设于所述传动螺杆上的缓冲弹簧,所述缓冲弹簧的一端连接于所述活动槽的内壁上、另一端连接于所述活动块的侧壁上。

14.通过采用上述技术方案,缓冲弹簧可以缓冲钢构梁本体受到的振动,从而减少振动对连接处的损坏。

15.可选的,所述竖直夹持板远离所述安装基座的侧面固接有三角加固板,所述三角加固板的一侧侧面贴合于所述水平夹持板上。

16.通过采用上述技术方案,上述结构设计和布设方式的三角加固板可以限制竖直夹持板的形变,有益于稳定地固定钢构梁本体。

17.可选的,所述安装基座的顶面开设有导向槽,所述水平夹持板的端部连接有与所述导向槽滑移适配的导向块。

18.通过采用上述技术方案,导向块仅可以沿导向槽的长度方向滑移于导向槽内,从而使得水平夹持板稳定地滑移于安装基座上。

19.可选的,所述驱动组件包括穿设于所述导向槽内的双头丝杆和用于限制所述双头丝杆旋转的锁紧件;所述双头丝杆的两端分别与两个所述导向块滑移适配,且任意一端端部突出于所述安装基座。

20.通过采用上述技术方案,在需要驱使两个水平夹持板移动时,先通过驱使双头丝杆旋转,再通过双头丝杆与导向块之间的螺旋配合,即可带动两个导向块滑移于导向槽内并相互靠近或远离,并调整两个水平夹持板之间的水平间距,直至上述水平间距尺寸与钢构梁本体的宽度尺寸一致时,再通过锁紧件限制双头丝杆的旋转,即可稳定地保持两个水平夹持板之间的水平间距。

21.可选的,所述锁紧件包括活动套设于所述双头丝杆端部的调节套、固定于所述安装基座的锁紧套和固接于所述调节套外壁的卡接块;所述调节套的内壁固接有限位块,所述双头丝杆的端部外壁沿轴向开设有与所述限位块滑移适配的限位槽;所述锁紧套的内径尺寸与所述调节套的外径尺寸一致;所述锁紧套的内壁开设有多个与所述卡接块插接适配的卡接槽,且多个所述卡接槽沿所述锁紧套的内壁周向间隔布置。

22.通过采用上述技术方案,在需要驱使双头丝杆旋转时,先通过限位块和限位槽驱使调节套滑移于双头丝杆上,直至调节套与锁紧套分离,即可转动双头丝杆;在需要限制双

头丝杆旋转时,先通过限位块和限位槽驱使调节套滑移于双头丝杆上,直至调节套插设于锁紧套内,且卡接块插设于卡接槽内,即可限制双头丝杆的旋转。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过驱使双头丝杆旋转以及双头丝杆与导向块的螺旋配合,可以两个水平夹持板之间的水平间距,并使得两个水平夹持板靠近或远离钢构梁本体,从而完成钢构梁本体与墙体本体的连接与拆分,无需对墙体本体进行拆装高强度紧固螺栓等破坏式施工,以此实现墙体在钢构梁的拆装过程中不易受到损坏的风险;

25.2.通过驱使传动螺杆螺纹旋转于传动螺纹孔内,即可带动竖直夹持板靠近钢构梁本体,直至将钢构梁本体沿竖直方向抵紧于竖直夹持板与安装基座之间,从而可以沿竖直方向限制钢构梁本体的偏移,有益于进一步稳定地连接钢构梁本体与墙体本体;

26.3.通过驱使调节套滑移于双头丝杆上,直至调节套插设于锁紧套内,且卡接块插设于卡接槽内,即可限制双头丝杆的旋转,从而可以稳定地保持两个水平夹持板之间的水平间距。

附图说明

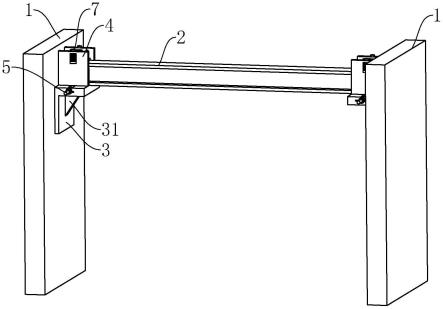

27.图1是本技术实施例的整体结构示意图。

28.图2是本技术实施例安装基座、水平夹持板、驱动组件、竖直夹持板和传动组件的结构示意图。

29.图3是图2中a部分的局部放大示意图。

30.图4是本技术实施例的局部剖视结构示意图。

31.附图标记:1、墙体本体;2、钢构梁本体;3、安装基座;31、三角加强板;32、导向槽;4、水平夹持板;41、导向块;42、活动槽;43、传动螺纹孔;5、驱动组件;51、双头丝杆;511、限位槽;52、锁紧件;521、调节套;5211、限位块;5212、操作杆;522、锁紧套;5221、卡接槽;523、卡接块;6、竖直夹持板;61、三角加固板;7、传动组件;71、活动块;72、传动螺杆;73、缓冲弹簧。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种组合型墙体与钢构梁连接结构。参照图1,组合型墙体与钢构梁连接结构包括安装于墙体本体1上且用于搁置钢构梁本体2的安装基座3,本技术实施例中钢构梁本体2采用工字梁,在其他实施例中还可采用方梁。安装基座3为l型板,安装基座3的竖直部通过螺栓固定于墙体本体1上,且安装基座3的竖直部与水平部之间焊接有用于提升承载能力的三角加强板31。

34.参照图1与图2,安装基座3的水平部沿水平方向活动连接有两个水平夹持板4,且设置有用于驱使两个水平夹持板4相互靠近或远离的驱动组件5。安装基座3的顶面沿水平方向开设有导向槽32,导向槽32沿长度方向的两端闭合设置,水平夹持板4的底端通过焊接方式连接有与导向槽32滑移适配的导向块41,使得水平夹持板4稳定地滑移于安装基座3上。两个水平夹持板4分别抵接于钢构梁本体2沿水平方向的两侧侧面。

35.参照图1与图2,两个水平夹持板4相互靠近的侧面沿竖直方向活动连接有用于抵

接于钢构梁本体2的竖直夹持板6,水平夹持板4设置有用于驱使竖直夹持板6靠近或远离安装基座3的传动组件7。安装基座3的水平部与竖直夹持板6分别抵接于钢构梁本体2沿竖直方向的两侧侧面。竖直夹持板6远离安装基座3的侧面固接有用于限制形变的三角加固板61,三角加固板61的一侧侧面贴合于水平夹持板4上。

36.在安装钢构梁本体2时,先将钢构梁本体2的端部放置于安装基座3上,并位于两个水平夹持板4之间,再通过驱动组件5驱使两个水平夹持板4相互靠近,直至两个水平夹持板4抵紧于钢构梁本体2,再通过传动组件7驱使竖直夹持板6下降,直至钢构梁本体2抵紧于竖直夹持板6与安装基座3之间,即可稳定地连接钢构梁本体2与墙体本体1;在需要拆除钢构梁本体2时,先通过传动组件7驱使竖直夹持板6逐渐远离安装基座3,再通过驱使组件驱使两个水平夹持板4相互远离,即可由安装基座3上取下钢构梁本体2,钢构梁本体2的拆装操作简单,且无需对墙体本体1进行拆装高强度紧固螺栓等破坏式施工,以此实现墙体在钢构梁的拆装过程中不易受到损坏的效果,有益于延长组合型墙体的使用寿命。同时两个水平夹持板4之间的水平间距可以调整,从而可以适用于连接不同尺寸的钢构梁本体2。

37.参照图2与图3,驱动组件5包括穿设于导向槽32内的双头丝杆51和用于限制双头丝杆51旋转的锁紧件52。双头丝杆51的轴向与导向槽32的长度方向一致,双头丝杆51的两端螺纹旋向相反且分别与两个导向块41滑移适配,且双头丝杆51的任意一端端部突出于安装基座3。

38.参照图2与图3,锁紧件52包括活动套设于双头丝杆51端部的调节套521、通过焊接方式固定于安装基座3的锁紧套522和固接于调节套521外壁的卡接块523。调节套521的内壁通过焊接方式固接有限位块5211,双头丝杆51的端部外壁沿轴向开设有与限位块5211滑移适配的限位槽511,使得调节套521既可以沿双头丝杆51的轴向活动,也可以与双头丝杆51同步旋转。调节套521的外壁焊接有便于转动的操作杆5212。

39.参照图2与图3,锁紧套522的内径尺寸与调节套521的外径尺寸一致,使得调节套521可以插设于锁紧套522内。锁紧套522的内壁沿轴向开设有多个与卡接块523插接适配的卡接槽5221,且多个卡接槽5221沿锁紧套522的内壁周向间隔布置。

40.在需要驱使两个水平夹持板4移动时,先通过限位块5211和限位槽511驱使调节套521滑移于双头丝杆51上,直至调节套521与锁紧套522分离,再通过操作杆5212驱使调节套521与双头丝杆51旋转,再通过双头丝杆51与导向块41之间的螺旋配合,即可带动两个导向块41滑移于导向槽32内并相互靠近或远离,并调整两个水平夹持板4之间的水平间距,直至上述水平间距尺寸与钢构梁本体2的宽度尺寸一致时,再通过限位块5211和限位槽511驱使调节套521滑移于双头丝杆51上,直至调节套521插设于锁紧套522内,且卡接块523插设于卡接槽5221内,从而限制限制双头丝杆51的旋转,即可稳定地保持两个水平夹持板4之间的水平间距。

41.参照图2与图4,传动组件7包括活动块71、传动螺杆72和缓冲弹簧73。水平夹持板4沿竖直方向开设有与活动块71滑移适配的活动槽42,活动块71与竖直夹持板6通过焊接方式固接。水平夹持板4远离安装基座3的端面沿竖直方向开设有与活动槽42连通的传动螺纹孔43,传动螺杆72的端部螺纹装配于传动螺纹孔43内,且与活动块71抵接。缓冲弹簧73套设于传动螺杆72上,缓冲弹簧73的一端连接于活动槽42的内壁上、另一端连接于活动块71的侧壁上。

42.在两个水平夹持板4夹持于钢构梁本体2的两侧后,先通过驱使传动螺杆72螺纹旋转于传动螺纹孔43内,并使得传动螺杆72的端部逐渐靠近安装基座3,从而带动水平夹持板4靠近安装基座3,并将钢构梁本体2抵紧于安装基座3上,即可沿竖直方向限制钢构梁本体2的偏移,有益于进一步稳定地连接钢构梁本体2与墙体本体1,且竖直夹持板6与安装基板之间的竖直间距也可以调整,从而也可以适用于连接不同尺寸的钢构梁本体2。同时缓冲弹簧73可以缓冲钢构梁本体2受到的振动,从而减少振动对连接处的损坏。

43.本技术实施例一种组合型墙体与钢构梁连接结构的实施原理为:在安装钢构梁本体2时,先将钢构梁本体2的端部放置于安装基座3上,并位于两个水平夹持板4之间,再通过操作杆5212驱使双头丝杆51旋转,并带动两个水平夹持板4相互靠近,直至两个水平夹持板4抵紧于钢构梁本体2,再通过驱使传动螺杆72旋转于传动螺纹孔43内,并带动竖直夹持板6下降,直至钢构梁本体2抵紧于竖直夹持板6与安装基座3之间,即可稳定地连接钢构梁本体2与墙体本体1;

44.在需要拆除钢构梁本体2时,先通过驱使双头丝杆51反向旋转带动竖直夹持板6逐渐远离安装基座3,再通过驱使传动螺杆72反向旋转带动两个水平夹持板4相互远离,即可由安装基座3上取下钢构梁本体2,钢构梁本体2的拆装操作简单,且无需对墙体本体1进行拆装高强度紧固螺栓等破坏式施工,以此实现墙体在钢构梁的拆装过程中不易受到损坏的效果,有益于延长组合型墙体的使用寿命。同时两个水平夹持板4之间的水平间距可以调整,竖直夹持板6与安装基座3之间的竖直间距可以调整,从而可以适用于连接不同尺寸的钢构梁本体2。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1