一种铝模板连接装置的制作方法

1.本实用新型涉及铝模板技术领域,具体涉及为一种铝模板连接装置。

背景技术:

2.铝模板作为一种新型装饰材料,自上世纪八十年代末九十年代初从德国引进到中国,便以其经济性、可选色彩的多样性、便捷的施工方法、优良的加工性能、绝佳的防火性及高贵的品质,迅速受到人们的青睐,铝模板本身所具有的独特性能,决定了其广泛用途:属于一种新型建筑装饰材料。

3.在中国实用新型cn213062907u提出“一种铝模板安装用连接件”,该装置主要解决了现有的铝模板安拆较为不便,通过该连接件,可以提高后期的安拆效率;但是该连接件,体积较大,且操作复杂,与铝模板装配后,一体化程度较低,不便于铝模板的使用,且美观性较差,极大影响了该装饰材料的装饰性和实用性。

4.为此,我们提出一种铝模板连接装置。

技术实现要素:

5.本实用新型的目的在于克服上述技术不足,提供一种铝模板连接装置,解决现有技术中铝模板之间安拆较为繁琐,且通过连接装置连接后,一体性较差,影响了铝模板实际使用效率的技术问题。

6.为达到上述技术目的,本实用新型采取了以下技术方案:

7.一种铝模板连接装置,包括第一铝模板、第一凸板、第一卡合块、第二铝模板、第二凸板、第二卡合块和连接件;

8.所述第一铝模板与所述第二铝模板的两侧分别一体成型有所述第一凸板和所述第二凸板,所述第一凸板与所述第二凸板上分别固定有所述第一卡合块和所述第二卡合块;

9.所述连接件包括壳体、减震球、密封部和翻转部;所述壳体的两侧均开设有供所述第一凸板和所述第二凸板延伸的插口,两所述插口内均固定有所述减震球;所述第一卡合块与所述第二卡合块的一端均延伸至所述壳体外部;所述壳体上下两端均卡合有所述密封部,所述翻转部铰接在所述密封部上,所述翻转部远离所述密封部的一端卡合在所述壳体上,使所述第一铝模板、所述连接件与所述第二铝模板之间构成一个整体。

10.优选的,两个所述插口不在同一轴线,所述插口的孔径大于所述第一凸板与所述第二凸板的厚度。

11.优选的,所述壳体为长方形壳体,所述壳体的高度与所述第一凸板和所述第二凸板高度比值为1:1:1。

12.优选的,所述壳体的外周面通过环氧树脂胶粘接有橡胶层。

13.优选的,所述密封部包括至少两个盖板;两所述盖板面向所述壳体的一面均开设有两条分别与所述第一卡合块和所述第二卡合块配合的条形槽,每个所述盖板的外侧铰接

有至少两个所述翻转部。

14.优选的,所述条形槽的长度、所述第一卡合块与所述第二卡合块长度的比值为1:1:1。

15.优选的,所述翻转部包括轴体和限位板;所述轴体转动连接在所述盖板上,所述轴体上固定所述限位板,所述限位板面向所述壳体的一面一体成型有凸起,所述凸起的一端延伸至所述壳体所开设的凹槽内。

16.优选的,所述限位板的翻转角度至少为180度。

17.优选的,所述减震球为可形变的橡胶球。

18.优选的,所述壳体与所述密封部的高度之和等于所述第一铝模板或第二所述铝模板的高度。

19.与现有技术相比,本实用新型的有益效果包括:

20.1、本实用新型与现有技术相比,操作简单,对于铝模板可以进行快速拼接或拆卸,极大的提高了工作人员的安拆效率;2、本实用新型与现有技术相比,第一铝模板、连接件与第二铝模板之间的整体性更强,从而使其装配后,更加美观,适用范围更广。

附图说明

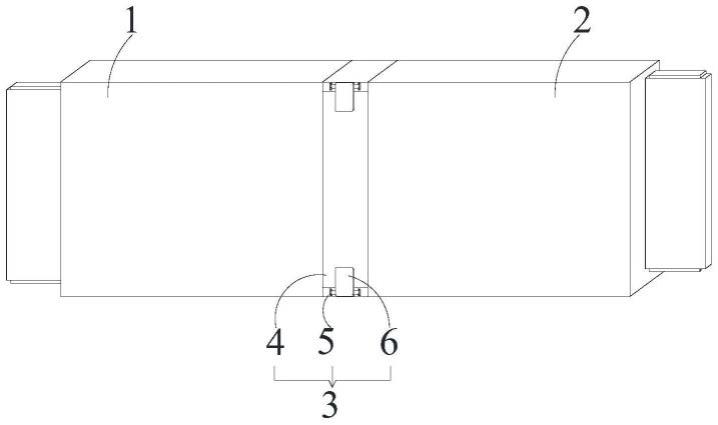

21.图1是本实用新型整体拼装示意图;

22.图2是本实用新型第一铝模板结构示意图;

23.图3是本实用新型第一铝模板、壳体和第二铝模板俯视展开图;

24.图4是本实用新型壳体俯视结构与密封部仰视结构图;

25.图5是本实用新型第一铝模板、壳体和第二铝模板俯视装配图;

26.图6是本实用新型翻转部与壳体装配示意图;

27.图7是本实用新型壳体与盖板(不包含翻转部)装配示意图;

28.图8是本实用新型第一铝模板、第二铝模板、壳体和密封部展开示意图。

29.图中:1、第一铝模板;11、第一凸板;12、第一卡合块;2、第二铝模板;21、第二凸板;22、第二卡合块;3、连接件;4、壳体;41、插口;42、减震球;5、密封部;51、盖板;52、条形槽;6、翻转部;61、轴体;62、限位板。

具体实施方式

30.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

31.请参阅图1,一种铝模板连接装置,包括第一铝模板1、第一凸板11、第一卡合块12、第二铝模板2、第二凸板21、第二卡合块22、和连接件3。

32.第一铝模板1与第二铝模板2的两侧分别一体成型有第一凸板11和第二凸板21,第一凸板11与第二凸板21上分别固定有第一卡合块12和第二卡合块22。

33.连接件3包括壳体4、减震球42、密封部5和翻转部6;壳体4的两侧均开设有供第一凸板11和第二凸板21延伸的插口41,两插口41内均固定有减震球42;第一卡合块12与第二卡合块22的一端均延伸至壳体4外部;壳体4上下两端均卡合有密封部5,翻转部6铰接在密

封部5上,翻转部6远离密封部5的一端卡合在壳体4上,使第一铝模板1、连接件3与第二铝模板2之间构成一个整体。

34.本装置在装配过程中,将第一铝模板1右侧的第一凸板11与第二铝模板2左侧的第二凸板21插入壳体4的插口41内,并使得第一凸板11和第二凸板21挤压减震球42,当第一凸板11与第二凸板21延伸至壳体4内部后,将密封部5卡合在延伸至壳体4外部的第一卡合块12和第二卡合块22上,此时,壳体4加上密封部5的高度与第一铝模板1和第二铝模板2的高度一致;并转动翻转部6,使其翻转部6远离密封部5的一端卡合在壳体4表面,从而使其第一铝模板1、壳体4、密封部5和第二铝模板2构成一个整体,使其一体化更强,且安拆更加方便、高效。

35.为提高该连接件3与铝模板之间的整体性,请参阅图3、图4和图5,在一优选实施例中,两个插口41不在同一轴线,插口41的孔径大于第一凸板11与第二凸板21的厚度,壳体4为长方形壳体4,壳体4的高度与第一凸板11和第二凸板21高度比值为1:1:1,壳体4与密封部5的高度之和等于第一铝模板1或第二铝模板2的高度,其中两个插口41平行设置于壳体4上,是由于第一铝模板1和第二铝模板2上的第一凸板11与第二凸板21也是交错设置,这样方便第一铝模板1和第二铝模板2插入壳体4后,使得第一铝模板1、壳体4和第二铝模板2,表面不会出现较大落差,使其连接面更加平顺、光滑。

36.为提高该装置的缓冲性能,请参阅图3和图5,在一优选实施例中,壳体4的外周面通过环氧树脂胶粘接有橡胶层,减震球42为可形变的橡胶球;其中在壳体4外周面设置橡胶层,并在插口41内设置橡胶球,可以缓解横向冲击力,增强第一铝模板1、壳体4和第二铝模板2之间的抗震性能,从而延长其使用寿命。

37.为提高密封部5和翻转部6的卡合效率,请参阅图1、图4、图6、图7和图8,在一优选实施例中,密封部5包括至少两个盖板51;两盖板51面向壳体4的一面均开设有两条分别与第一卡合块12和第二卡合块22配合的条形槽52,其中盖板51上的两条条形槽52,刚好可以卡合在第一卡合块12或第二卡合块22上,使其盖板51对第一凸板11和第二凸板21进行限位;每个盖板51的外侧铰接有至少两个翻转部6,条形槽52的长度、第一卡合块12与第二卡合块22长度的比值为1:1:1,翻转部6包括轴体61和限位板62;轴体61转动连接在盖板51上,轴体61上固定限位板62,限位板62面向壳体4的一面一体成型有凸起,凸起的一端延伸至壳体4所开设的凹槽内,限位板62的翻转角度至少为180度,当盖板51上的两条条形槽52内卡合有第一卡合块12和第二卡合块22后,通过轴体61翻转限位板62,使其限位板62带有凸起的一端卡合至壳体4表面开设的凹槽中,从而使其盖板51固定在壳体4上,并完成对第一铝模板1和第二铝模板2的限位,极大的提高了工作人员的安拆效率。

38.为了更好地理解本实用新型,以下结合图1-图8来对本实用新型一种铝模板连接装置的工作过程进行详细说明:在使用时,工作人员将第一铝模板1右侧的第一凸板11与第二铝模板2左侧的第二凸板21插入壳体4两侧的插口41中,由于壳体4的高度与第一凸板11和第二凸板21的高度一致,因此当第一凸板11与第二凸板21没入壳体4后,第一卡合块12和第二卡合块22是延伸在壳体4外部的,此时工作人员将盖板51带有两条条形槽52的一面卡合在壳体4的上、下两端,使其第一卡合块12和第二卡合块22卡入条形槽52内,并翻转限位板62,通过轴体61使得限位板62带有凸起的一端卡合至壳体4表面开设的凹槽内,从而完成盖板51与壳体4的装配,同时完成对第一铝模板1和第二铝模板2的限位;后续需要拆卸时,

只需掰动限位板62,使其凸起远离凹槽,并通过轴体61向上提拉整个盖板51,使其第一卡合块12和第二卡合块22远离条形槽52,从而完成拆卸,该装置,安拆简单,且一体化程度高,连接件3与第一铝模板1和第二铝模板2装配后,整体性更强。

39.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1