一种高强度高硬度带轴承切削刀轮的制作方法

1.本实用新型涉及切削刀轮领域,具体为一种高强度高硬度带轴承切削刀轮。

背景技术:

2.刀轮是用于切割脆性材料的超精密切割工具,在如玻璃之类的脆性材料的表面切出的超精密槽缝,进而逐步引起较深的垂直断裂,以此来切割出不同大小和形状,刀轮主要结构为具有沿其外周的切割边缘的盘状件,通过轴承圈对刀轮内圈的嵌合固定,可以穿过其中心的安装孔以及不规则形状的凹槽,以便刀轮滚动时降低传动杆的步进振动,因此,需求一种高强度高硬度带轴承切削刀轮。

3.一般的轴承切削刀轮存在有未设置便于钢架贴合机构的问题,导致对刀轮内外侧面的强度支撑效果较差,易导致刀轮的轮刀齿崩刃,一般的轴承切削刀轮存在有未设置便于旋动卡装机构的问题,不便于对刀架内侧轴承进行卡装更换。

4.因此,申请人在自身原有的刀轮专利产品cn201820366982.x的基础上,改进研发一种高强度高硬度带轴承切削刀轮。

技术实现要素:

5.本技术方案所要解决的技术问题为:提供一种高强度高硬度带轴承切削刀轮,解决切削刀轮的侧面易崩刃以及不便对轴承进行卡装更换。

6.为实现以上目的,本实用新型创造采用的技术方案:一种高强度高硬度带轴承切削刀轮,包括内轴承圈以及外轴承圈,所述内轴承圈外侧设置有外轴承圈,所述外轴承圈顶端以及底端外侧设置有工型合金架,所述工型合金架左右两端外侧固定连接有刀圈轮,所述工型合金架以及刀圈轮内侧设置有钢架贴合机构,所述外轴承圈内侧设置有旋动卡装机构。

7.本技术方案的有益效果为:通过设置的钢架贴合机构以及旋动卡装机构,实现对双层刀圈轮侧面的防变形崩刃以及便于轴承卡装更换的问题。

8.本技术方案改进所要解决的技术问题为:提供一种钢架贴合机构,解决切削刀轮内外侧的刚度以及强度较弱易导致刀圈轮以及轮刀齿的切削时崩刃的问题。

9.为实现以上目的,本实用新型创造改进后采用的技术方案:所述钢架贴合机构包括工型合金架以及刀圈轮,所述刀圈轮左右两端外侧、顶端以及底端外侧分别固定连接有磨砂层以及电锌镀层以及轮刀齿,所述工型合金架以及刀圈轮内侧嵌合固定连接有通杆,所述磨砂层以及电锌镀层外侧固定连接有焊芯层,所述焊芯层内侧与通杆外侧焊接固定连接。

10.本技术方案改进后的有益效果为:通过设置的钢架贴合机构,实现对双层刀圈轮内侧的钢架连通以及对刀圈轮外侧的防潮腐蚀防护的作用。

11.本技术方案改进所要解决的技术问题为:提供一种旋动卡装机构,解决刀圈轮内侧安装轴承的不便于卡装更换的问题。

12.为实现以上目的,本实用新型创造改进后采用的技术方案:所述旋动卡装机构包括内轴承圈以及外轴承圈,所述内轴承圈以及外轴承圈内侧嵌合固定连接有内架,所述内架左右两端固定连接有镀膜层,所述镀膜层内侧嵌合接触连接有内卷辊,所述外轴承圈顶端以及底端外侧固定连接有硅胶垫层,所述工型合金架内侧固定连接有内筒杆,所述刀圈轮外侧设置有外杆,所述外杆内侧转动连接有套环杆,所述外轴承圈以及套环杆内侧螺纹连接有螺柱。

13.本技术方案改进后的有益效果为:通过设置的旋动卡装机构,对刀圈轮内侧轴承进行嵌合卡装限位,便于对刀圈轮与内部轴承进行定期组装更换。

14.本技术方案改进所要解决的技术问题为:对刀圈轮进行横向嵌合支架限位。

15.为实现以上目的,本实用新型创造改进后采用的技术方案:所述焊芯层共有八个,且呈对称分布在所述工型合金架竖向中轴线位置的两侧。

16.本技术方案改进后的有益效果为:对刀圈轮进行横向嵌合支架焊接限位,提高对刀圈轮的自转防抖稳固功能。

17.本技术方案改进所要解决的技术问题为:不便于对刀圈轮内侧的轴承进行弹性嵌合限位。

18.为实现以上目的,本实用新型创造改进后采用的技术方案:所述外杆内侧与磨砂层外侧固定连接,所述内筒杆内侧圆杆与硅胶垫层顶端以及底端外侧嵌合接触连接。

19.本技术方案改进后的有益效果为:通过外轴承圈外侧贴合的硅胶垫层与内筒杆的嵌合接触完成对外轴承圈的卡触限位。

20.本技术方案改进所要解决的技术问题为:刀圈轮外侧面未设置防潮涂层夹层防护。

21.为实现以上目的,本实用新型创造改进后采用的技术方案:所述磨砂层外端与电锌镀层内端固定连通。

22.本技术方案改进后的有益效果为:通过刀圈轮外侧涂覆设置的磨砂层以及电锌镀层完成防潮腐蚀防护的作用。

附图说明

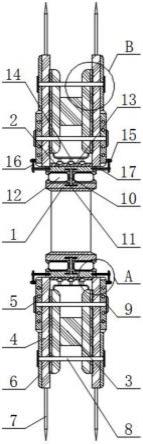

23.图1为本实用新型的整体结构示意图;

24.图2为本实用新型的a处结构示意图;

25.图3为本实用新型的b处结构示意图。

26.图中:1、内轴承圈;2、外轴承圈;3、工型合金架;4、刀圈轮;5、磨砂层;6、电锌镀层;7、轮刀齿;8、通杆;9、焊芯层;10、内架;11、镀膜层;12、内卷辊;13、硅胶垫层;14、内筒杆;15、外杆;16、套环杆;17、螺柱。

具体实施方式

27.为了使本领域技术人员更好地理解本实用新型的技术方案,下面结合附图对本实用新型进行详细描述,本部分的描述仅是示范性和解释性,不应对本实用新型的保护范围有任何的限制作用。

28.实施例1:

29.如图1所示,一种高强度高硬度带轴承切削刀轮,包括内轴承圈1以及外轴承圈2,所述内轴承圈1外侧设置有外轴承圈2,所述外轴承圈2顶端以及底端外侧设置有工型合金架3,所述工型合金架3左右两端外侧固定连接有刀圈轮4,所述工型合金架3以及刀圈轮4内侧设置有钢架贴合机构,所述外轴承圈2内侧设置有旋动卡装机构。

30.本技术方案的工作原理为:本实用中的带轴承切削刀轮尺寸为φ22*6*6,通过设置的钢架贴合机构以及旋动卡装机构,实现对双层刀圈轮4侧面的防变形崩刃以及便于轴承卡装更换的问题。

31.实施例2:

32.如图1-3所示,作为上述实施例的进一步优化方案:所述钢架贴合机构包括工型合金架3以及刀圈轮4,所述刀圈轮4左右两端外侧、顶端以及底端外侧分别固定连接有磨砂层5以及电锌镀层6以及轮刀齿7,所述工型合金架3以及刀圈轮4内侧嵌合固定连接有通杆8,所述磨砂层5以及电锌镀层6外侧固定连接有焊芯层9,所述焊芯层9内侧与通杆8外侧焊接固定连接。

33.本技术方案的工作原理为:本实用中的带轴承切削刀轮尺寸为φ22*6*6,通过设置的通杆8、焊芯层9对双层刀圈轮4进行钢架焊接连通,实现对双层刀圈轮4内侧的焊接连通,通过磨砂层5以及电锌镀层6完成对刀圈轮4外侧刀面的防潮腐蚀防护的作用。

34.实施例3:

35.如图1-3所示,作为上述实施例的进一步优化方案:所述旋动卡装机构包括内轴承圈1以及外轴承圈2,所述内轴承圈1以及外轴承圈2内侧嵌合固定连接有内架10,所述内架10左右两端固定连接有镀膜层11,所述镀膜层11内侧嵌合接触连接有内卷辊12,所述外轴承圈2顶端以及底端外侧固定连接有硅胶垫层13,所述工型合金架3内侧固定连接有内筒杆14,所述刀圈轮4外侧设置有外杆15,所述外杆15内侧转动连接有套环杆16,所述外轴承圈2以及套环杆16内侧螺纹连接有螺柱17。

36.本技术方案的工作原理为:本实用中的带轴承切削刀轮尺寸为φ22*6*6,通过外轴承圈2外侧贴合设置的硅胶垫层13完成对刀圈轮4内侧轴承进行嵌合卡装限位,通过内筒杆14、外杆15以及套环杆16完成对外轴承圈2的组装卡位,便于对刀圈轮4与内部轴承进行定期组装更换。

37.实施例4:

38.如图1-3所示,作为上述实施例的进一步优化方案:所述焊芯层9共有八个,且呈对称分布在所述工型合金架3竖向中轴线位置的两侧。

39.本技术方案的工作原理为:本实用中的带轴承切削刀轮尺寸为φ22*6*6,对刀圈轮4进行横向嵌合支架焊接限位,提高对刀圈轮4的自转防抖稳固功能。

40.实施例5:

41.如图1-3所示,作为上述实施例的进一步优化方案:所述外杆15内侧与磨砂层5外侧固定连接,所述内筒杆14内侧圆杆与硅胶垫层13顶端以及底端外侧嵌合接触连接。

42.本技术方案的工作原理为:本实用中的带轴承切削刀轮尺寸为φ22*6*6,通过外轴承圈2外侧贴合的硅胶垫层13与内筒杆14的嵌合接触完成对外轴承圈2的卡触限位。

43.实施例6:

44.如图1-3所示,作为上述实施例的进一步优化方案:所述磨砂层5外端与电锌镀层6

内端固定连通。

45.本技术方案的工作原理为:本实用中的带轴承切削刀轮尺寸为φ22*6*6,通过刀圈轮4外侧涂覆设置的磨砂层5以及电锌镀层6完成防潮腐蚀防护的作用。

46.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本实用新型的方法及其核心思想。以上所述仅是本实用新型的优选实施方式,应当指出,由于文字表达的有限性,客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将实用新型的构思和技术方案直接应用于其它场合的,均应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1