一种可调铝合金模板系统的制作方法

1.本实用新型涉及一种铝合金模板系统,尤其是一种可调铝合金模板系统。

背景技术:

2.目前,铝膜板凭借其强度高、稳定性好、周期短效率高等特点、多次循环利用综合成本高、应用范围广等特点,在建筑领域应用越来越广泛。在墙体部分,出于安全要求,铝膜板的墙体厚度随着楼层的升高而降低。目前,不同楼层的墙体是通过专用厚度的墙体铝合金模板实现的。虽然这种实现方式可以满足施工需求,但在资源使用上,使用铝合金较多。在操作上,因不同楼层的铝膜板还要区分,工人拆卸打包运输安装的时间会延长,不利于缩短铝膜板的周期循环使用。并且随着铝膜板的楼层增高,以往外侧的加固方式时存在加固不稳等问题的。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种调整性强,操作效率高的可调铝合金模板系统。

4.为解决上述技术问题,本实用新型所采取的技术方案是:

5.一种可调铝合金模板系统;包括铝合金模板组件、侧板组件和螺栓;所述铝合金模板组件包括主体、封板、内肋板;所述主体为横截面是π型的结构,由一个横板和垂直横板的两个相互平行的竖板拼接而成;所述主体两端分别与一块封板垂直固接;所述内肋板两端分别与两个竖板连接且平行封板设置在两个封板之间;所述横板的两侧且位于竖板的外侧位置分别开有两排的通孔;所述侧板组件上设置有与通孔配合、上下方向的沉槽;所述侧板组件垂直横板设置并通过沉槽和螺栓与两排通孔中任意一排连接。

6.上述的可调铝合金模板系统,横板上同侧的两排通孔交错设置。

7.上述的可调铝合金模板系统,还包括保护件;所述横板的侧部末端设置有一个向上的凸起;所述保护件为横截面上部是l型,截面下部是

┘

型结构;所述上部的末端和下部的起始端连接形成一个侧向槽,所述侧向槽的结构大小与横板的侧部配合。

8.上述的可调铝合金模板系统,所述侧板组件包括内侧板和外侧板,所述外侧板的下端设置有一排与通孔配合上下方向的沉槽。

9.上述的可调铝合金模板系统,每个封板表面均设置有三个首尾依次设置的长条通槽。

10.采用上述技术方案所产生的有益效果在于:本实用新型采用横板上两侧开有的两排通孔可以实现不同墙体厚度的要求,并且在安装操作时,相较于以往工人还要区分不同楼层的铝膜板,大大节省了时间,提高了效率。本实用新型具有调整性强、操作效率高等特点。

11.本实用新型还将两排通孔交错设置,实现墙体厚度调整的同时,这样可以极大程度的削弱因横板开孔密集,造成硬度下降问题。

12.本实用新型还采用保护件卡在侧板组件上,这样当高处墙体升高时,也可以配合以往的强体加固件使得墙体稳定性更好。

附图说明

13.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

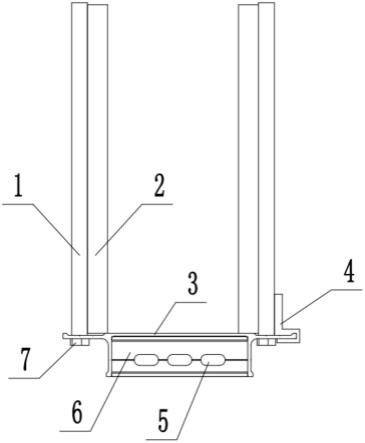

14.图1为本实用新型的第一种连接情况的立体结构示意图;

15.图2为本实用新型的第一种连接情况的另一方向结构示意图;

16.图3为铝合金模板组件的立体结构示意图;

17.图4时铝合金模板组件的俯视结构示意图;

18.图5是铝合金模板组件的另一方向立体结构示意图

19.图6是本实用新型的第二种连接情况的立体结构示意图;

20.图7为本实用新型的第三种连接情况的立体结构示意图。

21.图中各标号表示为:1、外侧板;2、内侧板;3、主体;4、保护件;5、长条通槽;6、封板;7、螺栓;8、外侧孔;9、内侧孔;10、内肋板。

具体实施方式

22.参看图1-图7,为本实用新型的一种实施例。本实施例中所述的内外均是以填充水泥时的位置为参考,填充水泥等混合材料的位置为内,反之为外。

23.参看图1-图7,本实施例包括铝合金模板组件、侧板组件和螺栓7。参看图3-图5,所述铝合金模板组件包括主体3、封板6、内肋板10;所述主体3为横截面是π型的一体结构,由一个横板和垂直横板的两个相互平行的竖板构成;所述主体3两端分别与一块封板6垂直固接;每个封板6表面均设置有三个首尾依次设置的长条通槽5。所述内肋板10两端分别与两个竖板连接且平行封板6设置在两个封板6之间;所述横板的两侧且位于竖板的外侧位置分别开有两排的通孔,分别是外侧孔8和内侧孔9。所述内侧孔9和外侧孔8交错设置,这样可以实现墙体厚度调整的同时,相邻两排最接近的任意两孔的直线距离尽可能的大,这样可以有效削弱铝板因打孔造成的硬度减小。

24.参看图1和图2,所述侧板组件包括内侧板2和外侧板1,所述外侧板1的下端设置有一排与通孔配合上下方向的沉槽。所述侧板组件垂直横板设置并通过通孔和螺栓7与横板连接。所述内侧板2搭在横板上,与横板形成填充腔体。

25.参看图1和图2,本实施例还包括保护件4;所述横板的侧部设置有一个向上的凸起;所述保护件4为横截面上部是l型,截面下部是

┘

型结构;所述上部的末端和下部的起始端连接形成一个侧向槽,所述侧向槽的结构大小与横板的侧部配合。

26.本实施例的工作过程为:

27.参看图1和图2;为本实施例的第一种安装情况,在横板的一侧,所述外侧板1与外侧孔8螺栓连接,另一侧与内侧孔9螺栓连接。再用保护件4保护与内侧孔9螺栓连接的一侧,可以实现保护。以上实现中间厚度的墙体模板系统搭建。

28.参看图6,为本实施例的第一种安装情况,在横板的两侧,所述外侧板1均与外侧孔8螺栓连接。以上实现宽厚度的墙体模板系统搭建。

29.参看图7,为本实施例的第一种安装情况,在横板的两侧,所述外侧板1均与内侧孔

9螺栓连接。以上实现窄厚度的墙体模板系统搭建。

技术特征:

1.一种可调铝合金模板系统,其特征在于:包括铝合金模板组件、侧板组件和螺栓(7);所述铝合金模板组件包括主体(3)、封板(6)、内肋板(10);所述主体(3)为横截面是π型的一体结构,由一个横板和垂直横板的两个相互平行的竖板构成;所述主体(3)两端分别与一块封板(6)垂直固接;所述内肋板(10)两端分别与两个竖板连接且平行封板(6)设置在两个封板(6)之间;所述横板的两侧且位于竖板的外侧位置分别开有两排的通孔;所述侧板组件上设置有与通孔配合、上下方向的沉槽;所述侧板组件垂直横板设置并通过沉槽和螺栓(7)与两排通孔中任意一排连接。2.根据权利要求1所述的可调铝合金模板系统,其特征在于:横板上同侧的两排通孔交错设置。3.根据权利要求1所述的可调铝合金模板系统,其特征在于:还包括保护件(4);所述横板的侧部末端设置有一个向上的凸起;所述保护件(4)为横截面上部是l型,截面下部是

┘

型结构;所述上部的末端和下部的起始端连接形成一个侧向槽,所述侧向槽的结构大小与横板的侧部配合。4.根据权利要求1所述的可调铝合金模板系统,其特征在于:所述侧板组件包括内侧板(2)和外侧板(1),所述外侧板(1)的下端设置有一排与通孔配合上下方向的沉槽。5.根据权利要求1所述的可调铝合金模板系统,其特征在于:每个封板(6)表面均设置有三个首尾依次设置的长条通槽(5)。

技术总结

本实用新型公开了一种可调铝合金模板系统;包括铝合金模板组件、侧板组件和螺栓;所述铝合金模板组件包括主体、封板、内肋板;所述主体为横截面是π型的结构,由一个横板和垂直横板的两个相互平行的竖板拼接而成;所述主体两端分别与一块封板垂直固接;所述内肋板两端分别与两个竖板连接且平行封板设置在两个封板之间;所述横板的两侧且位于竖板的外侧分别开有两排的通孔;所述侧板组件上设置有与通孔配合、上下方向的沉槽;所述侧板组件垂直横板设置并通过沉槽和螺栓与两排通孔中任意一排连接。本实用新型具有调整性强、操作效率高等特点。点。点。

技术研发人员:杨金毓 葛振图

受保护的技术使用者:河北庞德铝合金模板科技有限公司

技术研发日:2022.03.14

技术公布日:2022/7/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1