一种发泡混凝土搅拌站的制作方法

1.本实用新型涉及混凝土技术领域,具体涉及一种发泡混凝土搅拌站。

背景技术:

2.发泡混凝土是在胶凝材料、骨料、外加剂和水等制成的料浆中通过物理或化学的方式引入气泡,经混合搅拌、浇筑成型、切割、养护而成的轻质多孔混凝土。工厂预制的发泡混凝土板材主要以水泥为胶凝材料,以双氧水为发泡剂,采用化学发泡,具有重量轻,导热系数低等特点,是用作墙体和屋面的保温层的理想材料。胶凝材料、发泡剂等原材料的计量精度、拌合时温度控制、料浆搅拌匀质程度等直接影响最终发泡成型效果。现有的发泡混凝土搅拌站不仅结构复杂、占地面积大、配料精度低,且拌合时搅拌效果差和无法控制搅拌温度,自动化控制水平低,进一步造成生产效率低、废品率高、运行成本高等劣势。

技术实现要素:

3.本实用新型的主要目的在于提供一种结构合理、占地面积小、配料精度高、搅拌效果好、生产效率和成品率高,且能实现自动化控制的发泡混凝土搅拌站。

4.为实现上述目的,本实用新型提供一种发泡混凝土搅拌站,包括搅拌机、机架、粉料系统、辅料系统、外加剂系统、发泡剂系统和水供给系统,所述搅拌机与所述机架固定连接,所述粉料系统、所述辅料系统、所述外加剂系统、所述发泡剂系统、所述水供给系统分别连接所述搅拌机,所述搅拌机设置有至少两套不同工作转速的搅拌装置,所述粉料系统包括粉料计量装置,所述粉料计量装置包括一组不同计量精度的粉料卸料装置,所述搅拌机连接料流分流装置,所述料流分流装置下方设有成品料输送装置。

5.所述搅拌机包括搅拌筒,所述搅拌筒上设有上盖和出料口,所述搅拌筒下部为锥形,所述搅拌筒内设有第一搅拌装置和第二搅拌装置,所述第一搅拌装置设置于所述搅拌筒的中心轴线上,所述第二搅拌装置偏离所述搅拌筒的中心轴线设置,所述出料口设有成品卸料装置,所述搅拌筒内壁上设有扰流板。

6.所述第一搅拌装置包括第一搅拌轴和第一搅拌叶轮,所述第一搅拌轴的下端固连所述第一搅拌叶轮,所述第二搅拌装置包括第二搅拌轴和第二搅拌叶轮,所述第二搅拌轴的下端固连所述第二搅拌叶轮,所述第二搅拌叶轮位于所述第一搅拌叶轮的上方,所述第二搅拌叶轮的工作转速大于所述第一搅拌叶轮的工作转速。

7.所述粉料系统还包括粉料仓、第一粉料输送装置和第二粉料输送装置,所述粉料仓连接所述第一粉料输送装置,所述第一粉料输送装置连接所述粉料计量装置,所述粉料计量装置连接所述第二粉料输送装置。

8.所述粉料计量装置包括粉料计量仓和粉料卸料装置,所述粉料计量仓上设有至少一个粉料出料口,所述粉料出料口连接所述粉料卸料装置,所述粉料卸料装置包括气动蝶阀和螺旋输送机。

9.所述辅料系统包括辅料仓、辅料输送装置和辅料计量仓,所述辅料仓连接所述辅

料输送装置,所述辅料输送装置连接所述辅料计量仓。

10.所述外加剂系统包括外加剂仓和外加剂计量仓,所述外加剂仓和所述外加剂计量仓之间通过管道相连接;所述发泡剂系统包括发泡剂仓和发泡剂计量仓,所述发泡剂仓和所述发泡剂计量仓之间通过管道相连接;所述水供给系统包括加热装置、保温仓、水泵和热水计量仓,所述加热装置、所述保温仓、所述水泵、所述热水计量仓之间通过管道相连接。

11.所述料流分流装置包括伸缩节和分流器,所述分流器包括用于与所述伸缩节连接的连接管和用于分流成品料的分流管,所述连接管与所述分流管相通,所述分流管远离所述连接管侧设有用于分流成品料的分流孔。

12.所述成品料输送装置包括输送小车和模具箱,所述输送小车和所述模具箱活动连接,所述输送小车下方设有轨道,所述输送小车沿所述轨道移动。

13.本实用新型具有如下技术效果或优点:

14.1、发泡混凝土搅拌机中心设置第一搅拌装置,偏心设置第二搅拌装置,结构设计合理,双搅拌装置设置,既能进行高效大循环搅拌,又可搅拌料流固定循环轨迹,减少搅拌时上下层密度差,使发泡剂在短时间均匀扩散至较大范围,搅拌效率高,搅拌质量好;同时拌缸内壁上设置扰流板,可以在改变搅拌料流轨迹的同时,使水泥团在经过时发生挤压、破碎、交换、分散等现象,减少水泥材料结团,提高水泥利用率;

15.2、发泡混凝土搅拌机搅拌筒下部锥形设置,便于加快出料速度,还避免因物料残留在搅拌筒内,影响后续搅拌质量;搅拌筒出料口设有气动蝶阀成品料卸料装置,卸料快,易控制;

16.3、粉料、辅料、外加剂、发泡剂和水均采用累加计量和减量计量的双重计量方式,配料精度高,且粉料计量装置还采用并列设置的不同计量精度的双计量卸料装置,能缩短粉料计量时间,提升搅拌站的工作效率,又能保证计量装置计量结果的准确性,实用性好;搅拌机进行搅拌工作时,下一次待搅拌料已经开始配料并输送至各计量仓内,进一步缩短生产时间,提高生产效率;

17.4、设置料流分流装置,可增大卸料面积,提高卸料速率,还可根据卸入模具箱内物料的多少,料流分流装置自动调节与模具箱的距离,避免卸料时造成物料飞溅;成品输送装置能根据生产情况自动运行到指定位置,节省大量的人工成本,自动化程度高;

18.总的,本实用新型结构设计合理、占地面积小、配料精度高、搅拌效果好、生产效率和成品率高,且自动化程度高。

附图说明

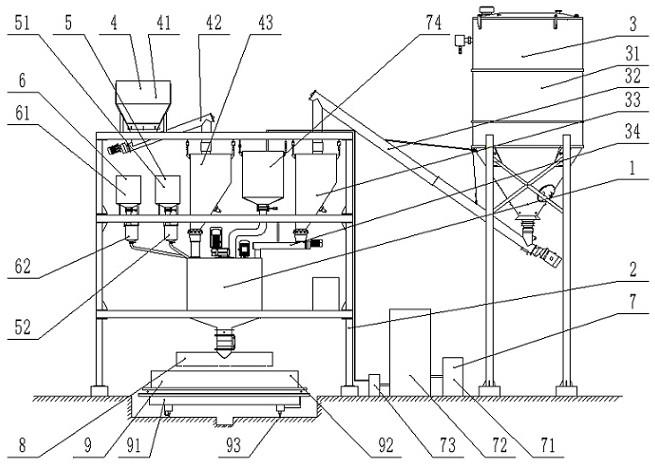

19.图1为本实用新型结构示意图;

20.图2为本实用新型搅拌机结构示意图;

21.图3为本实用新型粉料计量装置结构示意图;

22.图4为本实用新型料流分流装置结构示意图;

23.图5为图4的a向视图;

24.图中:1、搅拌机,11、搅拌筒,111、上盖,112、出料口,12、第一搅拌装置,121、第一驱动装置,122、第一轴承座,123、第一搅拌轴,124、第一搅拌叶轮,13、第二搅拌装置,131、第二驱动装置,132、第二轴承座,133、第二搅拌轴,134、第二搅拌叶轮,14、成品卸料装置,

15、温度传感器,16、扰流板,2、机架,3、粉料系统,31、粉料仓,32、第一粉料输送装置,33、粉料计量装置,331、粉料计量仓,332、粉料称重传感器,333、粉料出料口,334、粉料卸料装置,34、第二粉料输送装置,4、辅料系统,41、辅料仓,42、辅料输送装置,43、辅料计量仓,5、外加剂系统,51、外加剂仓,52、外加剂计量仓,6、发泡剂系统,61、发泡剂仓,62、发泡剂计量仓,7、水供给系统,71、加热装置,72、保温仓,73、水泵,74、水计量仓,8、料流分流装置,81、伸缩节,82、分流器,821、连接管,822、分流管,823、分流孔,9、成品料输送装置,91、输送小车,92、模具箱,93、轨道。

具体实施方式

25.下面结合附图及较佳实施例详细说明本实用新型的具体实施方式。

26.如图1所示,一种发泡混凝土搅拌站,包括搅拌机1、机架2、粉料系统3、辅料系统4、外加剂系统5、发泡剂系统6和水供给系统7,搅拌机1通过螺栓固定连接在机架2上,粉料系统3、辅料系统4、外加剂系统5、发泡剂系统6、水供给系统7分别连接搅拌机1,搅拌机1上设置有至少两套不同工作转速的搅拌装置,粉料系统3包括粉料计量装置33,粉料计量装置33包括一组不同计量精度的粉料卸料装置334,搅拌机1通过螺栓固定连接料流分流装置8,料流分流装置8下方设有成品料输送装置9,搅拌机1、粉料系统3、辅料系统4、外加剂系统5、发泡剂系统6、水供给系统7、料流分流装置8和成品料输送装置9均电连接控制系统,整站结构设计合理、占地面积小。

27.如图2所示,搅拌机1为立式搅拌机,搅拌机1包括搅拌筒11,搅拌筒11顶部焊接或者通过螺栓连接有上盖111,下部为锥形,第一搅拌装置12沿搅拌筒11的中心轴线设置,第一搅拌装置12包括第一搅拌轴123和第一搅拌叶轮124,第一搅拌轴123的下端通过键或者紧定螺钉固定连接第一搅拌叶轮124,第一搅拌轴123的上端贯穿上盖111并伸出到搅拌筒11外部,第一轴承座122套设在第一搅拌轴123上,第一轴承座122的一端通过螺栓固定连接在上盖111上,第一轴承座122的另一端通过螺栓固定连接第一驱动装置121,第一驱动装置121的输出端通过联轴器或者法兰固定连接第一搅拌轴123,第二搅拌装置13偏离搅拌筒11的中心轴线设置,第二搅拌装置13包括第二搅拌轴133和第二搅拌叶轮134,第二搅拌轴133的下端通过键或者紧定螺钉固定连接第二搅拌叶轮134,第二搅拌轴133的上端贯穿上盖111并伸出到搅拌筒11外部,第二轴承座132套设在第二搅拌轴133上,第二轴承座132的一端通过螺栓固定连接在上盖111上,第二轴承座132的另一端通过螺栓固定连接第二驱动装置131,第二驱动装置131的输出端通过联轴器或者法兰固定连接第二搅拌轴133,第二搅拌叶轮134的工作转速大于第一搅拌叶轮124的工作转速,利用搅拌速度差,改变第一搅拌叶轮124搅拌料流固定循环轨迹,对水泥结团进行高剪切、挤压、扩散,并增强轴向流速,第二搅拌叶轮134位于第一搅拌叶轮124的上方,减少搅拌时搅拌筒11内上下层密度差,使发泡剂在短时间均匀扩散至较大范围,搅拌效率高,搅拌质量好,搅拌筒11内壁上焊接或者通过螺栓固定连接沿搅拌筒11轴向方向设置的扰流板16,扰流板16有多个,沿搅拌筒11周向间隔布置,扰流板16上设有扰流孔,可以在改变搅拌料流轨迹的同时,使水泥团在经过时发生挤压、破碎、交换、分散等现象,减少水泥材料结团,提高水泥利用率,搅拌筒11下部为锥形,便于加快出料速度,还能避免因物料残留在搅拌筒11内,影响后续搅拌质量,搅拌筒11的底部设有出料口112,出料口112通过螺栓固定连接有成品卸料装置14,成品卸料装置14采用

气动蝶阀,不仅卸料速率高,制造成本低,且便于控制,搅拌筒11上通过螺栓固定连接有温控传感器15,可及时测量进入搅拌筒11内水体温度是否满足生产要求,能有效降低废品率,经济性能好,自动化程度高。

28.如图1、图3所示,粉料系统3还包括粉料仓31、第一粉料输送装置32和第二粉料输送装置34,粉料仓31的出料端连接第一粉料输送装置32的进料端,第一粉料输送装置32的出料端通过帆布柔性连接粉料计量装置33的进料端,粉料计量装置33的出料端通过帆布柔性连接第二粉料输送装置34的进料端,第二粉料输送装置34的出料端连接搅拌机1,粉料通过第二粉料输送装置34均匀进入搅拌机1内,提高搅拌质量,第一粉料输送装置32和第二粉料输送装置34均采用螺旋输送机,粉料计量装置33包括粉料计量仓331和粉料卸料装置334,粉料计量仓331通过拉力称重传感器挂设在机架上,粉料计量仓331上设有至少一个粉料出料口333,粉料出料口333通过螺栓固定连接粉料卸料装置334,粉料卸料装置334采用气动蝶阀和螺旋输送机,卸料快且补秤、扣秤精准,计量准确度高,第一粉料输送装置32与粉料计量装置33的进料端之间柔性连接,粉料计量装置33与第二粉料输送装置34柔性连接,减少第一粉料输送装置32和第二粉料输送装置34对粉料计量精度的影响,计量准确度更高。

29.如图1所示,辅料系统4包括辅料仓41、辅料输送装置42和辅料计量仓43,辅料仓41焊接或者通过螺栓固定连接在机架2上,辅料仓41的出料端连接辅料输送装置42,辅料输送装置42的出料端通过帆布柔性连接辅料计量仓43,辅料计量仓43上设有称重传感器,辅料计量仓43的出料端通过帆布柔性连接搅拌机1,辅料计量仓43与搅拌机1之间设有气动蝶阀,卸料快且便于控制,辅料输送装置42采用螺旋输送机,辅料输送装置42与辅料计量仓43之间柔性连接,辅料计量仓43与搅拌机1之间柔性连接,减少辅料输送装置42和搅拌机1对辅料计量精度的影响,计量准确度更高。

30.外加剂系统5包括外加剂仓51和外加剂计量仓52,外加剂仓51焊接或者通过螺栓固定连接在机架2上,外加剂计量仓52上设有称重传感器,外加剂仓51和外加剂计量仓52之间通过管道相连接,管道上设有卸料阀,控制外加剂从外加剂仓51进入外加剂计量仓52内,外加剂计量仓52的出料端通过管道连接搅拌机1,管道上设有计量阀,控制外加剂由外加剂计量仓52进入搅拌机1内;发泡剂系统6包括发泡剂仓61和发泡剂计量仓62,发泡剂仓61焊接或者通过螺栓固定连接在机架2上,发泡剂计量仓62上设有称重传感器,发泡剂仓61和发泡剂计量仓62之间通过管道相连接,管道上设有卸料阀,控制发泡剂由发泡剂仓61进入发泡剂计量仓62内,发泡剂计量仓62的出料端通过管道连接搅拌机1,管道上设有计量阀,控制发泡剂由发泡剂计量仓62进入搅拌机1内;水供给系统7包括加热装置71、保温仓72、水泵73和水计量仓74,水计量仓74上设有重传感器,加热装置71、保温仓72、水泵73、水计量仓74之间通过管道相连接,水计量仓74的出料端通过管道连接搅拌机1,连通搅拌机1的管道上设有计量阀,控制水由水计量仓74进入搅拌机1内,加热装置71采用空气能热水器,加热效率高,加热成本低,卸料阀和计量阀都采用气动球阀,便于控制且密封性好。

31.如图4、图5所示,料流分流装置8包括伸缩节81和分流器82,伸缩节81的一端通过螺栓固定连接搅拌机1上的成品卸料装置14,另一端通过螺栓固定连接分流器82,伸缩节81的两端分别连接电动推杆,在电动推杆的推动下伸缩节81伸长或者缩短,分流器82包括用于与伸缩节81连接的连接管821和用于分流成品料的分流管822,连接管821与分流管822相

通,成倒“t”形,分流管822远离连接管821侧设有用于分流成品料的分流孔823,分流孔823为长孔且沿分流管822长度方向设置,可增大卸料面积,提高卸料速率。

32.此外,分流管822端部焊接或通过螺栓固定连接有挡板,挡板为半封闭状态,在卸料过程中,多余的空气可以通过半封闭状态的挡板处逸出,不仅提高卸料速率,还能避免卸料时造成物料飞溅,挡板上通过螺栓固定有测距传感器,测距传感器可将测得模具箱内液面高度反馈至控制系统,通过控制系统控制伸缩节81带动分流器82上下移动,减少卸料时造成物料飞溅。

33.如图1所示,成品料输送装置9包括输送小车91和模具箱92,模具箱92放置在输送小车91上并与在输送小车91活动连接,输送小车91下方设有轨道93,输送小车91在小车驱动装置92的驱动下沿轨道93移动,为了便于输送小车91的定位和控制,轨道93上设有接近开关,当输送小车91触碰到接近开关,接近开关的输出信号会传递到控制系统,另外轨道93之间还设有废水槽,可通过废水槽对废水进行收集后再利用。

34.本实用新型的工作原理为:根据发泡混凝土用途,设计集料配合比、集料投料顺序等;启动加热装置并设定水加热温度,加热后的水进入保温仓暂存;启动配料程序,分别将粉料、辅料、外加剂、发泡剂和热水输送至各计量仓进行累加计量,当各集料的累加计量值达到控制系统设定的各集料目标值时,配料程序关闭,启动搅拌机后,控制系统控制水计量仓下阀门开启,进行减量计量,热水进入搅拌机,当减量计量值达到控制系统设定的热水设定值时,控制系统控制水计量仓下阀门关闭,搅拌机上温控传感器将搅拌机内热水温度传递至控制系统,当搅拌机内热水温度满足生产要求时,生产继续;当搅拌机内热水温度不满足生产要求时,搅拌机卸料装置打开,热水卸至轨道中间的废水槽进行收集再利用,重新计量热水后,进入搅拌机在测量温度是否满足;开启各集料计量仓下阀门,进行减量计量,将外加剂、粉料、辅料和发泡剂按设计顺序投放至搅拌机内,当各集料的减量计量值达到控制系统设定的设定值值时,相继关闭各集料计量仓下阀门,同时控制系统启动输送小车载着模具箱沿轨道向发泡混凝土搅拌主机下方移动,当输送小车触碰到接近开关时,输送小车停止移动;搅拌机搅拌至设定时间后,开启成品卸料装置,发泡混凝土通过料流分流装置快速、均匀浇注到模具箱内,料流分流装置上测距传感器将测得模具箱内液面高度反馈至控制系统,控制系统控制伸缩节带动分流器上下移动,减少卸料时造成物料飞溅,卸料完成后,关闭成品卸料装置,启动输送小车载着浇注有发泡混凝土的模具箱沿轨道移动指定位置。

35.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1