一种基于建筑用复合铝模板的制作方法

1.本实用新型涉及建筑设备领域,具体是一种基于建筑用复合铝模板。

背景技术:

2.铝合金模板作为绿色建筑结构材料代替木材和钢材在近十几年取得了重大发展,被认为是未来绿色建筑的发展方向,铝合金模板系统具有重量轻、拆装方便、刚度高、板面大、拼缝少、稳定性好、精度高、浇注的混凝土平整光洁、使用寿命长、周转次数多、经济性好、回收率高、施工进度快施工效率高、施工现场安全、整洁、施工形象好等特点。

3.现有铝模板进行拼接时,安装过程极为繁琐,从而影响铝模板之间的拼接效率。

技术实现要素:

4.本实用新型的目的在于提供一种基于建筑用复合铝模板,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种基于建筑用复合铝模板,包括:

7.复合铝模板主体;

8.连接框架,所述连接框架设置于所述复合铝模板主体的顶部;

9.安装孔,所述安装孔设置于所述连接框架的外侧;

10.包括有连接杆的限位机构,分布于所述连接框架外侧及所述连接框架的内侧,用于对所述复合铝模板主体进行预连接;

11.连接机构,设置于所述复合铝模板主体的顶部,且位于所述连接框架的内侧,用于对所述连接杆进行连接。

12.作为本实用新型再进一步的方案:所述限位机构包括有连接杆、推杆、限位孔、限位块、转杆、扭力弹簧、固定块,所述固定块固定于所述连接框架的内壁,所述转杆自所述连接框架的一侧贯穿至所述固定块的另一侧,所述限位块固定于所述转杆的一侧,且位于所述连接框架的外侧,所述连接杆固定于所述转杆的一侧,且位于所述连接框架的内侧,所述推杆设置于所述连接杆的顶部,所述限位孔设置于所述连接框架的两端,所述扭力弹簧设置于所述固定块的内侧,且套接于所述转杆的外侧。

13.作为本实用新型再进一步的方案:所述连接机构包括有定位块、t形杆、卡槽,所述定位块固定于所述复合铝模板主体的顶部,且位于所述连接框架的内侧,所述t形杆设置于所述定位块的顶部,所述卡槽设置于所述推杆的一端。

14.作为本实用新型再进一步的方案:所述限位块的一侧至所述连接框架外壁之间的距离与所述连接框架的厚度相等,所述限位块与所述限位孔的大小相契合。

15.作为本实用新型再进一步的方案:所述t形杆与所述定位块通过转轴转动连接,所述定位块焊接于所述复合铝模板主体的顶部。

16.作为本实用新型再进一步的方案:所述t形杆的顶部两侧与所述卡槽的大小相契

合。

17.作为本实用新型再进一步的方案:所述转杆与所述连接框架通过轴承转动连接。

18.与现有技术相比,本实用新型的有益效果是:

19.1、通过设置限位机构,在对两个复合铝模板主体进行拼接时可先转动推杆,此时扭力弹簧进行收卷,之后便可推动复合铝模板主体,使得限位块穿过限位孔进入另一个连接框架的内侧,之后松开推杆,此时转杆便会在扭力弹簧的作用下复原,从而使限位块与限位孔呈九十度状态,如此便可实现两个复合铝模板主体之间的预连接,从而为复合铝模板主体的连接提供了便利;

20.2、通过设置连接机构,在对拼接的复合铝模板主体进行拆卸时可先将安装孔内的螺栓取出,之后转动t形杆,t形杆在相对定位块发生摆动时会使t形杆插入卡槽内,此时 t形杆便会推动两组推杆同时进行转动,以此来使连接杆通过转杆带动限位块进行摆动,从而使限位块对限位孔处于平行状态,由此便可将拼接的复合铝模板主体进行拆卸,从而增加了设备的拆卸效率。

附图说明

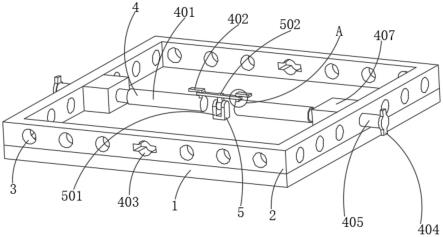

21.图1为一种基于建筑用复合铝模板的结构示意图;

22.图2为一种基于建筑用复合铝模板的固定块与转杆的连接示意图;

23.图3为一种基于建筑用复合铝模板的图1中a处放大图。

24.图中:1、复合铝模板主体;2、连接框架;3、安装孔;4、限位机构;401、连接杆; 402、推杆;403、限位孔;404、限位块;405、转杆;406、扭力弹簧;407、固定块;5、连接机构;501、定位块;502、t形杆;503、卡槽。

具体实施方式

25.请参阅图1~3,本实用新型实施例中,一种基于建筑用复合铝模板,包括:

26.复合铝模板主体1;

27.连接框架2,连接框架2设置于复合铝模板主体1的顶部;

28.安装孔3,安装孔3设置于连接框架2的外侧;

29.包括有连接杆401的限位机构4,分布于连接框架2外侧及连接框架2的内侧,用于对复合铝模板主体1进行预连接;

30.连接机构5,设置于复合铝模板主体1的顶部,且位于连接框架2的内侧,用于对连接杆401进行连接。

31.该种复合铝模板,在对复合铝模板主体1进行拼接时可通过限位机构4来实现两个复合铝模板主体1之间的预连接,之后便可通过将螺栓拧入安装孔3内来将两个复合铝模板主体1进行连接固定,之后可通过连接机构5来使两个连接杆401同时进行摆动,从而增加了设备的拆卸效率。

32.在图1、2中:限位机构4包括有连接杆401、推杆402、限位孔403、限位块404、转杆405、扭力弹簧406、固定块407,固定块407固定于连接框架2的内壁,转杆405自连接框架2的一侧贯穿至固定块407的另一侧,限位块404固定于转杆405的一侧,且位于连接框架2的外侧,连接杆401固定于转杆405的一侧,且位于连接框架2的内侧,推杆402设置于连接杆401

的顶部,限位孔403设置于连接框架2的两端,扭力弹簧406设置于固定块407的内侧,且套接于转杆405的外侧。

33.该种复合铝模板,在对两个复合铝模板主体1进行拼接时可先转动推杆402,推杆402 在进行转动时便可通过连接杆401到达转杆405进行转动,此时扭力弹簧406进行收卷,以此来将限位块404转至与限位孔403平行的位置处,之后便可推动复合铝模板主体1,使得限位孔403穿过限位孔403进入另一个连接框架2的内侧,之后松开推杆402,此时转杆405便会在扭力弹簧406的作用下复原,从而使限位块404与限位孔403呈九十度状态,如此便可实现两个复合铝模板主体1之间的预连接,之后便可通过将外界螺栓拧入安装孔3内来对两个复合铝模板主体1进行连接固定,从而为复合铝模板主体1的连接提供了便利。

34.在图1、3中:连接机构5包括有定位块501、t形杆502、卡槽503,定位块501固定于复合铝模板主体1的顶部,且位于连接框架2的内侧,t形杆502设置于定位块501 的顶部,卡槽503设置于推杆402的一端。

35.该种复合铝模板,在对拼接的复合铝模板主体1进行拆卸时可先将安装孔3内的螺栓取出,之后转动t形杆502,t形杆502在相对定位块501发生摆动时会使t形杆502插入卡槽503内,此时t形杆502便会推动两组推杆402同时进行转动,以此来使连接杆401 通过转杆405带动限位块404进行摆动,从而使限位块404对限位孔403处于平行状态,由此便可将拼接的复合铝模板主体1进行拆卸,从而增加了设备的拆卸效率。

36.在图1中:限位块404的一侧至连接框架2外壁之间的距离与连接框架2的厚度相等,限位块404与限位孔403的大小相契合。

37.该种复合铝模板,通过设置此结构来使限位块404插入另一个连接框架2的内侧。

38.在图1中:t形杆502与定位块501通过转轴转动连接,定位块501焊接于复合铝模板主体1的顶部。

39.该种复合铝模板,通过设置此结构可使t形杆502相对定位块501发生转动,从而使 t形杆502在进行摆动时推动推杆402进行转动。

40.在图3中:t形杆502的顶部两侧与卡槽503的大小相契合。

41.该种复合铝模板,通过设置此结构来使t形杆502的一侧扣入卡槽503内。

42.在图1中:转杆405与连接框架2通过轴承转动连接。

43.该种复合铝模板,通过设置此结构可使转杆405相对连接框架2发生转动。

44.本实用新型的工作原理是:在对两个复合铝模板主体1进行拼接时可先转动推杆402,推杆402在进行转动时便可通过连接杆401到达转杆405进行转动,此时扭力弹簧406进行收卷,以此来将限位块404转至与限位孔403平行的位置处,之后便可推动复合铝模板主体1,使得限位孔403穿过限位孔403进入另一个连接框架2的内侧,之后松开推杆402,此时转杆405便会在扭力弹簧406的作用下复原,从而使限位块404与限位孔403呈九十度状态,如此便可实现两个复合铝模板主体1之间的预连接,之后便可通过将外界螺栓拧入安装孔3内来对两个复合铝模板主体1进行连接固定,从而为复合铝模板主体1的连接提供了便利,在对拼接的复合铝模板主体1进行拆卸时可先将安装孔3内的螺栓取出,之后转动t形杆502,t形杆502在相对定位块501发生摆动时会使t形杆502插入卡槽503 内,此时t形杆502便会推动两组推杆402同时进行转动,以此来使连接杆401通过转杆 405带动限位块404进行摆动,从而使限位块404对限位孔403处于平行状态,由此便可将拼接的复合铝模板主体1

进行拆卸,从而增加了设备的拆卸效率。

45.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1