一种陶瓷注浆生产线的开模装置的制作方法

1.本实用新型属于陶瓷生产设备,具体涉及一种陶瓷注浆生产线的开模装置。

背景技术:

2.陶瓷注浆是陶瓷生产过程的重要工序。现有的陶瓷注浆工序,注浆大部分采用半自动注浆机注浆,模具上下料、模具开合、模具烘干仍然需要人工参与,生产效率低。人工搬运模具时可能会造成模具损坏,导致产品不良率和生产成本较高、劳动强度大。

技术实现要素:

3.本实用新型的目的在于提供一种陶瓷注浆生产线的开模装置,以解决传统人工模具开合工作效率低、产品质量不稳定、人工劳动强度大的问题。

4.实现本实用新型目的采用的技术方案如下:

5.本实用新型提供的陶瓷注浆生产线的开模装置,包括由驱动装置通过链轮机构驱动做回转运动的链条、间隔设在链条上用于承载模具的若干设有通孔的托板、将托板上的模具的下模固定的定模装置和将模具的上模开启的启模装置。

6.所述定模装置包括第一驱动部件、由第一驱动部件驱动可上下穿过托板上的通孔与模具的下模配合的第一吸盘。

7.所述定模装置包括对应设在链条两侧由第二驱动部件驱动将模具的下模夹持的第一夹持部件。

8.所述启模装置包括驱动机构、由驱动机构驱动与模具的上模配合的第二吸盘。

9.所述启模装置还包括设在第二吸盘上由第三驱动部件驱动将上模夹持的第二夹持部件。

10.所述驱动机构包括动力部件、由动力部件驱动做上下转动的转臂,所述第二吸盘通过升降驱动部件设在转臂上。

11.有益效果

12.本实用新型采用定模装置和启模装置将做回转运动链条托板上的模具的下模固定和将模具的上模开启,有助于实现注浆自动化生产,可以解决传统人工模具开合工作效率低、产品质量不稳定、人工劳动强度大的问题。极大地提高了生产效率,增加了产量,8小时可生产产品11200件左右,远远高于人工方式的8小时3800件左右。

13.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

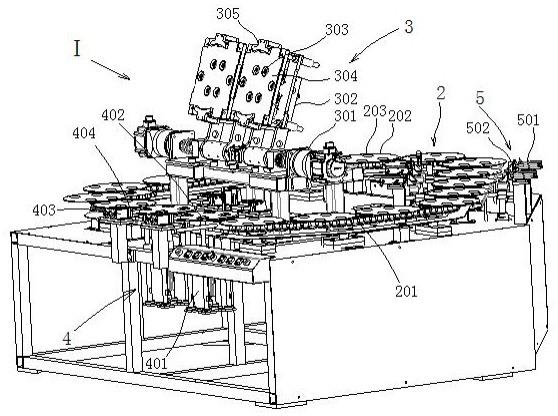

14.图1是采用本实用新型的陶瓷注浆生产线的结构示意图。

15.图2是陶瓷注浆生产线的不同方向视图。

16.图3是陶瓷注浆生产线中第一部分的结构示意图。

17.图4是陶瓷注浆生产线中第一部分的俯视图。

18.图5是陶瓷注浆生产线第一部分中启模装置的结构示意图。

19.图6是陶瓷注浆生产线中第二部分的俯视图。

20.图7是陶瓷注浆生产线中第二部分的使用状态示意图。

21.图8是陶瓷注浆生产线中第二部分中半月风管的结构示意图。

22.图9是模具的结构示意图。

23.图10是陶瓷注浆生产线中上下料部分的结构示意图。

具体实施方式

24.见图1——图4,采用本实用新型的陶瓷注浆生产线,包括机架1、设在机架1上用于模具a放料和脱模的第一部分i和用于所述模具上料、烘干、注浆和下料的第二部分ii、在第一部分i和第二部分ii之间用于模具上料和下料的上下料部分ⅲ;所述第一部分i包括设在机架1上的由驱动装置204驱动做回转运动的链轮链条装置2、沿链轮链条装置2设置的模具定位装置5和本实用新型的开模装置;所述第二部分ii包括设在机架1上的由驱动装置6驱动做回转运动且设有一圈通孔8的转盘7、用于转盘7定位的定位装置9、设在转盘7上方将转盘7上的模具组中最上层模具a的注浆孔a3封闭的封口装置16和将转盘7上的模具组压紧的压模装置13、通过半月风管12与转盘7配合向通孔8送热风的烘干装置10、通过注浆管1102与转盘7配合向通孔8注浆的注浆装置11。

25.见图9,所述模具a由上模和下模组成,模具a的上模a1和下模a2上分别设有对应的注浆孔a3。

26.见图1——图4,所述链轮链条装置2包括由所述驱动装置204通过链轮机构205驱动做回转运动的链条201、间隔设在链条201上用于承载模具a的若干设有通孔203的托板202;所述模具定位装置5包括对应设在链条201两侧将托板202上的模具定位的定位部件502和驱动定位部件502运动的驱动部件501;所述开模装置包括将托板202上的模具a的下模a1固定的定模装置4和将模具a的上模a2开启的启模装置3。

27.见图1——图5,所述定模装置4包括驱动部件401、由驱动部件401驱动可上下穿过托板202上的通孔203与模具的下模配合的吸盘402;还包括对应设在链条两侧由驱动部件403驱动将模具a的下模a2夹持的夹持部件404;所述启模装置3包括驱动机构、由驱动机构驱动与模具a的上模a1配合的设有气孔303的吸盘304;还包括设在吸盘304上由驱动部件(图中未示出)驱动将上模a1夹持的夹持部件305,启模装置3设有两组;所述驱动机构包括动力部件301、由动力部件301驱动做上下转动的转臂302,所述吸盘304通过升降驱动部件306设在转臂302上,驱动机构也可采用机械手;所述托板202设有四个通孔203,所述模具定位装置5为两组,所述定模装置4和启模装置3设有两套。

28.见图1、图2、图6——图8,所述半月风管12由多组管体组成,且沿转盘7底面与通孔8对应设置,半月风管12的两侧板1201与转盘7底面密封接触,每组管体之间通过可拆卸连接结构1202连接,管体之间设有可将半月风管12进行分隔的活动插板1203;所述封口装置16包括驱动部件1601和由驱动部件1601驱动可上下运动的盖板1602,封口装置16设有两组,每组设有两个盖板1602;所述压模装置13包括驱动部件1301和由驱动部件1301驱动可上下运动的压板1302,压模装置13设有两组,每组设有一个压板1302;所述烘干装置10包括通过送风管1003与半月风管12连通的热风加热装置1002和送风装置1001;所述注浆装置11

包括由驱动部件1101驱动可从转盘7底面与通孔8配合的注浆管1102和通过送浆管与注浆管连接包括注浆泵和储浆容器的送浆装置(图中未示出)。

29.见图6,所述定位装置9包括三角形卡头902和驱动卡头902与设在转盘7内圈上的卡槽701相配合的驱动部件901。

30.见图1、图2、图10,所述上下料部分ⅲ包括设通过机架1设在第一部分i和第二部分ii上方的上料部分14和下料部分15,它们均包括通过二维移动装置可做水平横移和垂直运动的用于抓取模具的抓取装置,上料部分14和下料部分15均设两组抓取装置。所述二维移动装置包括x轴的横轨部件1404(1504)、通过横移驱动部件1405(1505)驱动沿横轨部件1404(1504)运动的横移部件1402(1502)、设在横移部件1402(1502)上的竖轨部件1401(1501)和驱动竖轨部件1401(1501)上下运动的竖移驱动部件1403(1503),横移驱动部件1405(1505)和竖移驱动部件1403(1503)均设在横移部件1402(1502)上;所述抓取装置设在竖轨部件1401(1501)上,包括夹爪1406(1506)、驱动夹爪开合的驱动部件1408(1508)、设在夹爪1406(1506)上的软夹头1407(1507);所述横移驱动部件1405(1505)与横轨部件1404(1504)之间和竖移驱动部件1403(1503)与竖轨部件1401(1501)之间均采用齿配合。

31.所述软夹头1407(1507)为圆柱状。

32.所述上下料部分iii也可采用机械手。

33.所述驱动部件均可采用气缸或其它公知的执行部件。

34.陶瓷注浆生产线的工作原理

35.第一部分i的链轮链条装置2的周围依次设有定位工位、转运工位和开模工位,模具定位装置和开模装置分别设在定位工位和开模工位上。第二部分ii的转盘7周围设有七个工位,依次分为上料工位、第一烘干工位、第二烘干工位、注浆工位、第一过渡工位、第二过渡工位和下料工位。工作时,链轮链条装置2的链条201带着设有四个通孔203的托盘202在驱动装置204和链轮机构205的驱动下做间歇回转运动,同时第二部分ii的驱动装置6带动转盘7也做与链条201同方向的间歇回转运动,转盘7按照七个工位循环转动,转盘7每转动一个工位后由定位机构9的驱动部件901驱动卡头902与转盘7上的卡槽701配合定位,转盘7和链条201每转动一次均移动两个模具a的距离。先将半月风管12包括第一烘干工位、第二烘干工位范围的管体用活动插板1203插好,以便仅为转盘第一烘干工位、第二烘干工位上的模具组提供热气。人工将模具a放置在链条201的托盘202上进行模具放料操作,链条201每次将两个模具输送至定位工位,由两组模具定位装置5的定位部件502在驱动部件501驱动下同时将两个模具a定位,模具a定位后被输送至转运工位。上下料部分ⅲ的上料部分14开始上料,通过两组夹持装置的驱动部件1408驱动夹爪1406和软夹头1407同时将第一部分i转运工位的两个模具a夹取沿x轴和y轴运动至第二部分ii中转盘7的上料工位。上料部分14与链条201配合不断将转运工位的模具a转运至转盘7的上料工位叠放至设定模具数量成为两叠模具组后完成第一次上料。第二部分ii的驱动装置6带动转盘7将第一次上料的两模具组旋转至第一烘干工位并定位,然后上料部分14继续工作完成第二次上料,转盘7将第一次上料和第二次上料的模具组分别转至第二烘干工位和第一烘干工位,接着开始第一次烘干和第三次上料,此时两组封口装置16的驱动部件1601驱动四个盖板1602对应将第一、第二烘干工位的四个模具组中最上层模具a的注浆孔a3封住,烘干装置10启动将经过热风加热装置1002和送风装置1001送出的热风,经送风管1003通过转盘7上的通孔8和转盘7上

最下层模具a的注浆孔a3输送至各模具组里面,将模具a烘干。待第三次上料完成后,封口装置16的盖板1602复位离开各模具组,送风装置1001停机,转盘7继续旋转一工位,使第二烘干工位上的第一次上料的两模具组进入注浆工位,而第一烘干工位上的第二次上料的两模具组则转至第二烘干工位等待下次烘干。当进行第四上料和第二次烘干时,注浆工位上的两模具组由两组压模装置13的驱动部件1301驱动两个压板1302对应压住两模具组中最上层模具a的顶部,注浆装置11开始工作,由驱动部件1101驱动两个注浆管1102从转盘7底面顶住通孔8向两模具组注浆直至注满各个模具a形成产品,压模装置13的压板1302复位,注浆装置11开始排浆将模具中多余浆料排出,待排浆完成时,注浆装置11的注浆管1102复位,第四次上料和第二次烘干同时完成,转盘7继续旋转一工位将第一次上料且注浆后的两模具组进入第一过渡工位,然后再进入第二过渡工位和下料工位,完成一次循环。下料部分15的两个夹持装置同时将转盘7上位于下料工位的两模具组上的模具a逐次夹取两个模具a至链条201的托盘202上,链条201转动一次,下料部分15继续下料与上料部分14上料同步进行。当链条201每将两个模具a输送至开模工位时,两组定模装置4的驱动部件403驱动夹持部件404对模具a的下模a2进行定位并夹紧,同时驱动部件401驱动吸盘402穿过托板202上的通孔203利用真空吸附托板202上的下模a2。两组启模装置3的动力部件301驱动转臂302带动吸盘304和夹持部件305向下旋转至与模具a平行,升降驱动部件306带动吸盘304下降与上模a1接触利用真空吸附上模a1,同时夹持部件305夹紧上模a1,升降驱动部件306带动吸盘304和由夹持部件305夹持的上模a1同时上升,动力部件301再驱动转臂302向上转动至所需角度,待人工从下模a2拿取产品后,自动将上模a1与下模a2合模完成脱模工序,再进行下一循环。

36.第二部分ii在不需要注浆时也可作为烘干设备,可将半月风管12中的活动插板1203取下,使整个半月风管12的管体全部通热气,利用转盘7上的全部通孔8同时将转盘7上的所有模具组进行烘干。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1