一种用于装配式钢结构的层间拱形支撑的制作方法

1.本实用新型涉及装配式钢结构技术领域,特别涉及一种用于装配式钢结构的层间拱形支撑。

背景技术:

2.装配式建筑是指把传统建造方式中的大量现场作业工作转移到工厂进行,在工厂加工制作好建筑用构件和配件,运输到建筑施工现场,通过可靠的连接方式在现场装配安装而成的建筑,其中钢结构体系较为适合工业化装配。

3.装配式钢结构建筑通常在层间设置层间支撑,现有层间支撑主要是直杆交叉支撑形式,通常设置于钢柱间,其能够提高建筑整体的侧向刚度和传递纵向水平力,但直杆交叉形式的支撑竖向承载能力弱,并且钢材本身的材料性能也未得到充分发挥。另外,当钢柱间间距过大时不便于安装层间支撑。

技术实现要素:

4.本实用新型的目的是提供一种用于装配式钢结构的层间拱形支撑,以解决现有层间支撑竖向承载能力弱以及钢柱间间距过大时不便于安装层间支撑的问题。为了实现上述目的,本实用新型通过如下的技术方案来解决:

5.本实用新型提供了一种用于装配式钢结构的层间拱形支撑,用于支撑上层梁和下层梁,由两个对称布置的半拱形支撑单元对接而成,并在对接处形成水平的拱顶,各半拱形支撑单元均设有用于与钢柱连接的水平撑和斜撑,且同侧的所述水平撑与所述斜撑形成格构结构。

6.作为进一步的技术方案,所述半拱形支撑单元包括第一支撑和第二支撑,且两者之间对接有格构座,所述水平撑和所述斜撑均安装在所述格构座。

7.作为进一步的技术方案,两所述第一支撑一端均设有直杆部,并通过两所述直杆部对接形成拱顶。

8.作为进一步的技术方案,所述第一支撑短于所述第二支撑。

9.作为进一步的技术方案,两所述直杆部在其下侧通过设置直杆连接件对接。

10.作为进一步的技术方案,所述直杆连接件包括两块角钢,分别焊接在两所述直杆部上,两所述角钢通过螺栓连接。

11.作为进一步的技术方案,所述第一支撑与所述格构座对接处两侧分别设置用于对接的连接件。

12.作为进一步的技术方案,所述第二支撑与所述格构座对接处两侧分别设置用于对接的连接件。

13.作为进一步的技术方案,所述连接件包括两块角钢,两所述角钢通过螺栓连接。

14.作为进一步的技术方案,所述格构座上设有水平撑安装端口和斜撑安装端口。

15.上述本实用新型的有益效果如下:

16.本实用新型拱形支撑用于支撑上层梁和下层梁,充分利用钢结构本身抗拉性能较强的特点,将上部荷载转为底部钢梁的抗拉承载力,有利于发挥钢材本身的材料性能,且能增加竖向承载能力,提高装配钢结构的整体稳定性。同时在半拱形支撑单元上设置与钢柱连接的格构结构,也能保证建筑整体的侧向刚度以及传递纵向水平力。另外,由于拱形支撑设置在上层梁和下层梁,受柱距的影响和限制小,使其可以适用于较大柱距的装配式钢结构。

附图说明

17.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的限定。还应当理解,这些附图是为了简化和清楚而示出的,并且不一定按比例绘制。现在将通过使用附图以附加的特征和细节来描述和解释本实用新型,其中:

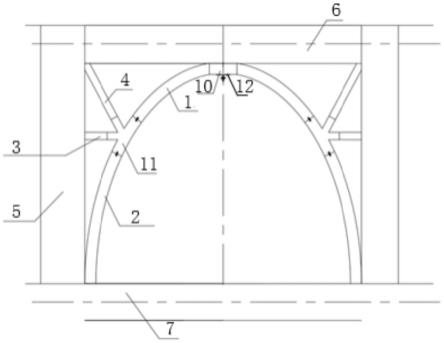

18.图1示出了本实用新型实施例中层间支撑结构示意图;

19.图2示出了本实用新型实施例中直杆部连接示意图;

20.图3示出了本实用新型实施例中第一支撑与第二支撑连接主视示意图;

21.图4示出了本实用新型实施例中第一支撑与第二支撑连接侧视示意图。

22.图中:1、第一支撑;2、第二支撑;3、水平撑;4、斜撑;5、第一钢柱;6、上层梁;7、下层梁;8、第二钢柱;9、第二直杆部;10、第一直杆部;11、格构座;12、第一螺栓;13、第一角钢;14、第二角钢;15、水平撑安装端口;16、斜撑安装端口;17、第一连接件;171、第三角钢;172、第四角钢;173、第二螺栓;18、第二连接件;181、第五角钢;182、第六角钢;183、第三螺栓;191、第七角钢;192、第八角钢;193、第四螺栓;201、第九角钢;202、第十角钢;203、第五螺栓。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型典型实施例中的技术方案进行清楚、完整地描述。

24.如图1至图4所示,本实施例提供了一种用于装配式钢结构的层间拱形支撑,用于支撑上层梁6和下层梁7,由两个对称布置的半拱形支撑单元对接而成,并在对接处形成水平的拱顶,各半拱形支撑单元均设有用于与钢柱连接的水平撑3和斜撑4,且同侧的水平撑3与斜撑4形成格构结构。

25.如图1所示,拱形支撑设于上层梁6和下层梁7之间,其具有的格构结构分别与第一钢柱5和第二钢柱8连接。

26.拱形支撑用于支撑上层梁6和下层梁7,充分利用钢结构本身抗拉性能较强的特点,将上部荷载转为底部钢梁的抗拉承载力,有利于发挥钢材本身的材料性能,且能增加竖向承载能力,提高装配钢结构的整体稳定性。同时在半拱形支撑单元上设置与钢柱连接的格构结构,也能保证建筑整体的侧向刚度以及传递纵向水平力。

27.另外,由于拱形支撑设置在上层梁6和下层梁7,受柱距的影响和限制小,使其可以适用于较大柱距的装配式钢结构。

28.如图1所示,半拱形支撑单元包括第一支撑1和第二支撑2,且两者之间对接有格构

座11,水平撑3和斜撑4均安装在格构座11。在本实施例中,第一支撑1、第二支撑2、水平撑3和斜撑4均为矩形钢,尺寸和规格根据实际需要选择,此处不再赘述。在其他一些实施例中,也可以选择其他型钢,例如工字钢等。

29.半拱形支撑单元由第一支撑1和第二支撑2两部分组成,可将格构座对接在两者之间,使三者成为一个整体结构,结构协调,确保结构的整体稳定。

30.第一支撑1短于第二支撑2,使得格构结构处于半拱形支撑单元的中上部,可以起到较好的纵向支撑作用。

31.第一支撑1与格构座11对接处两侧分别设置用于对接的连接件。如图3中方向,连接件包括位于外侧的第二连接件18和位于内侧的第四连接件,第四连接件由于图中角度问题未示出。

32.连接件包括两块角钢,两角钢通过螺栓连接。如图4所示,第二连接件18包括第五角钢181、第六角钢182以及第三螺栓183,第四连接件包括第七角钢191、第八角钢192以及第四螺栓193。其中,第五角钢181的一个边焊接在格构座11上,第六角钢182一个边焊接在第一支撑1上,两个角钢的另一个边贴合,并通过第三螺栓183连接。同理,第七角钢191的一个边焊接在在格构座11上,第八角钢192一个边焊接在第一支撑1上,两个角钢的另一个边贴合,并通过第四螺栓193连接。

33.第二支撑2与格构座11对接处两侧分别设置用于对接的连接件。如图3中方向,连接件包括位于外侧的第一连接件17和位于内侧的第三连接件,第三连接件由于图中角度问题未示出。

34.连接件包括两块角钢,两角钢通过螺栓连接。如图4所示,第一连接件17包括第三角钢171、第四角钢172以及第二螺栓173,第三连接件包括第九角钢201、第十角钢202以及第五螺栓203。其中,第三角钢171的一个边焊接在第二支撑2,第四角钢172的一个边焊接在格构座11,两角钢的另一个边贴合,并通过第二螺栓173连接。同理,第九角钢201的一个边焊接在第二支撑2,第十角钢202的一个边焊接在格构座11,两角钢的另一个边贴合,并通过第五螺栓203连接。

35.如图3所示,格构座11上设有水平撑安装端口15和斜撑安装端口16。端口的截面与水平撑3和斜撑4相同,在工厂装配时,可以将水平撑3与水平撑安装端口15焊接,斜撑4与斜撑安装端口16焊接。设置端口目的在于适配不同的长度的水平撑和斜撑。

36.拱形支撑由两个对称布置的半拱形支撑单元对接而成,并在对接处形成水平的拱顶,通过水平的拱顶能够增大与上层梁6的接触面积,实现稳定承托上层梁。

37.在本实施例中,两第一支撑1一端均设有直杆部,并通过两直杆部对接形成拱顶。如图1中所示方向,左侧的第一支撑的直杆部为第一直杆部10,右侧的第一支撑的直杆部为第二直杆部9。通过第一直杆部10与第二直杆部9对接形成水平的拱顶结构。

38.两直杆部在其下侧通过设置直杆连接件对接,将直杆连接件设置下侧,连接效果较两侧更稳固。

39.如图2所示,直杆连接件包括两块角钢,分别焊接在两直杆部上,两角钢通过螺栓连接。两块角钢分别为第一角钢13和第二角钢14,第一角钢13的一个边焊接在第一直杆部10上,第二角钢14一个边焊接在第二直杆部9上,两角钢的另一边贴合,并通过第一螺栓12连接。

40.第一连接件17、第二连接件18、第三连接件、第四连接件以及直杆连接件均在工厂焊接在相应的部件上。

41.本实施例的层间拱形支撑与上层梁6、下层梁7、第一钢柱5以及第二钢柱8的连接节点可以根据实际需要采用现场焊接或通过本实施中上述连接件的方式连接。

42.本实用新型虽然已以较佳实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以利用上述揭示的方法和技术内容对本实用新型技术方案做出可能的变动和修改,因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1