一种混凝土罐车装料防遗撒装置的制作方法

1.本技术涉及混凝土施工辅助装置的技术领域,尤其是涉及一种混凝土罐车装料防遗撒装置。

背景技术:

2.混凝土搅拌运输车或称搅拌车,是用来运送建筑用预拌混凝土的专用卡车。混凝土搅拌运输车上装有圆筒型搅拌筒,用以运载混合后的混凝土。圆筒型搅拌筒在运输过程中会始终保持转动,以保证所运载的混凝土不会凝固。

3.在混凝土搅拌运输车的实际使用过程中,发明人发现如果向搅拌罐中添加了过量的砂浆,其在转动过程中部分砂浆就会从排出口遗撒出来 。砂浆外流将会引发资源浪费、环境污染、设备堵塞等多种问题。

4.针对上述中的相关技术,发明人认为现在的混凝土搅拌运输车亟需一种配套使用的防遗撒装置。

技术实现要素:

5.为了避免混凝土罐车因持续遗撒造成的资源浪费、环境污染、设备堵塞等多种问题,本技术提供一种混凝土罐车装料防遗撒装置。

6.本技术提供的一种混凝土罐车装料防遗撒装置采用如下的技术方案:

7.一种混凝土罐车装料防遗撒装置,包括设在混凝土罐车出料口的下料管和设在所述下料管上的隔断机构;所述隔断机构包括一端套设在所述下料管侧壁上的支撑架、设在所述支撑架底部的滑轨和设在所述滑轨上的隔板;所述隔板的上端面与所述下料管的下端面抵接;所述隔板与所述滑轨滑动连接。

8.通过采用上述技术方案,安装在混凝土罐车出料口的下料管起到了将本技术连接和固定在混凝土罐车搅拌罐出料端的作用,同时也能够作为混凝土排出的通路,安装在下料管上的隔断机构对下料管的通路进行打开或闭合动作,实现了类似于管道阀门的功能,当混凝土罐车的搅拌罐内的砂浆加注量过多,出料端出现遗撒情况时,工作人员可以操作隔断机构,对下料管进行隔断,从而避免了混凝土罐车的持续遗撒,实现了本技术避免混凝土罐车因持续遗撒造成资源浪费、环境污染、设备堵塞等多种问题的发明目的。

9.可选的,下料管横截面直径沿靠近地面的方向逐渐增大。

10.通过采用上述技术方案,下料管横截面直径沿靠近地面的方向逐渐增大的结构设计使的下料管的侧壁形状为锥面,锥面能够对安装在下料管上的支撑架提供更加稳定的支撑,避免支撑架从下料管表面打滑脱落。

11.可选的,下料管靠近混凝土罐车出料口的一端沿轴向开设有安装槽;所述安装槽的直径大小与混凝土罐车出料口开口大小一致。

12.通过采用上述技术方案,下料管靠近混凝土罐车出料口一端开设的安装槽能够显著提升下料管与混凝土罐车搅拌罐连接位置的密封性,降低了连接位置出现渗漏的可能

性。

13.可选的,滑轨的一端固定设有限位块。

14.通过采用上述技术方案,安装在滑轨一端的限位块对隔板在滑轨上的相对滑动起到了位置限定的作用,避免了隔板从滑轨的一端滑脱的现象出现,提高了本技术的使用便捷性。

15.可选的,支撑架上还设有驱动机构;所述驱动机构包括设在所述支撑架上的驱动电机、转动连接于所述支撑架上的传动杆和固定设在所述隔板边缘的齿条;所述传动杆的一端与所述驱动电机啮合,另一端与所述齿条啮合。

16.通过采用上述技术方案,安装在支撑架上的驱动机构能够对隔板在滑轨上的相对滑动提供动力,免去了人工滑动隔板的过程,提高了本技术的自动化程度。

17.可选的,还包括控制器;所述控制器包括设在所述支撑架上的控制面板和设在所述下料管内部的传感器;所述传感器与所述控制面板电性连接;所述控制面板与所述驱动电机电性连接。

18.通过采用上述技术方案,控制器的中的传感器能够对下料管内部的液位进行监控,并将液位信息转化成电信号传递至控制面板,控制面板内的plc逻辑电路能够根据液位信息进行判断,并对控制电机输出正传或者反转的信号,从而实现了本技术的自动化控制,进一步提升了本技术的自动化程度。

19.可选的,传动杆顶部设有防尘罩。

20.通过采用上述技术方案,传动杆顶部的防尘罩能够避免砂浆灰尘等杂物直接附着在传动杆上,对传动杆起到了保护作用,提升了传动杆的运转平稳性和使用寿命。

21.可选的,隔板靠近所述下料管的一侧平面设有密封垫片。

22.通过采用上述技术方案,隔板靠近下料管一侧平面即隔板与下料管的接触平面上固定安装的密封垫片能够进一步提升隔板与下料管接触位置的密封性,有利于避免局部出现渗漏的情况。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术中的安装在混凝土罐车出料口的下料管起到了将本技术连接和固定在混凝土罐车搅拌罐出料端的作用,同时也能够作为混凝土排出的通路,安装在下料管上的隔断机构对下料管的通路进行打开或闭合动作,实现了类似于管道阀门的功能,当混凝土罐车的搅拌罐内的砂浆加注量过多,出料端出现遗撒情况时,工作人员可以操作隔断机构,对下料管进行隔断,从而避免了混凝土罐车的持续遗撒,实现了本技术避免混凝土罐车因持续遗撒造成资源浪费、环境污染、设备堵塞等多种问题的发明目的;

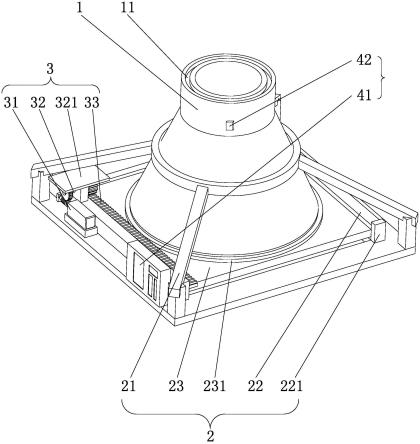

25.2.本技术中的安装在支撑架上的驱动机构能够对隔板在滑轨上的相对滑动提供动力,免去了人工滑动隔板的过程,提高了本技术的自动化程度;

26.3.本技术中的控制器的中的传感器能够对下料管内部的液位进行监控,并将液位信息转化成电信号传递至控制面板,控制面板内的plc逻辑电路能够根据液位信息进行判断,并对控制电机输出正传或者反转的信号,从而实现了本技术的自动化控制,进一步提升了本技术的自动化程度。

附图说明

27.图1是本技术实施例公开的一种混凝土罐车装料防遗撒装置的结构示意图。

28.附图标记说明:1、下料管;11、安装槽;2、隔断机构;21、支撑架;22、滑轨;23、隔板;221、限位块;231、密封垫片;3、驱动机构;31、驱动电机;32、传动杆;33、齿条;321、防尘罩;4、控制器;41、控制面板;42、传感器。

具体实施方式

29.以下结合附图1对本技术作进一步详细说明。

30.混凝土罐车是一种配备有混凝土搅拌罐的混凝土运输交通工具。使用过程中发现,混凝土搅拌罐内的砂浆若加注量过多,搅拌罐出料端则会容易出现砂浆遗撒渗漏的情况。为了避免混凝土罐车因持续遗撒造成的资源浪费、环境污染、设备堵塞等多种问题,本技术提供一种混凝土罐车装料防遗撒装置。

31.本技术实施例公开了一种混凝土罐车装料防遗撒装置。参照图1,混凝土罐车装料防遗撒装置包括下料管、隔断机构、驱动机构和控制器。其中,下料管的一端固定安装在混凝土罐车搅拌罐的出料端,隔断机构固定安装在下料管的侧壁上,驱动机构和控制器均安装在隔断机构上。

32.本技术实施例公开了一种混凝土罐车装料防遗撒装置。参照图1,混凝土罐车装料防遗撒装置包括下料管1、隔断机构2、驱动机构3和控制器4。其中,下料管1的一端固定安装在混凝土罐车搅拌罐的出料端,隔断机构2固定安装在下料管1的侧壁上,驱动机构3和控制器4均安装在隔断机构2上。

33.参照图1,下料管1可以是一个顶部为圆柱形,底部为锥形且两端开口的中空金属圆管。下料管1的圆柱形部分的上表面开设有安装槽11,安装槽11是一个沿着下料管1周向开设的环形凹槽。安装槽11的直径大小与混凝土罐车出料口开口大小一致。装配时搅拌罐的出料管插入到安装槽11内,形成了密封性更好的连接结构。

34.参照图1,隔断机构2包括支撑架21、滑轨22和隔板23。其中,支撑架21可以是由矩形空心钢管焊接组成的金属框架。支撑架21的顶端套设在下料管1的锥形段,支撑架21的底端为一个矩形框架。支撑架21的底端通过螺栓连接的方式对称安装有滑轨22,滑轨22之间通过滑动连接的方式安装有隔板23。隔板23可以是一个矩形实心金属板。隔板23的上表面与下料管1的下端面抵接。滑轨22的一端通过焊接的方式固定安装有限位块221,隔板23靠近下料管1的一侧平面即隔板23的上表面通过液体胶固定的方式安装有密封垫片231。密封垫片231可以是一个面积大于下料管1底端开口面积的圆形橡胶垫片。

35.参照图1,驱动机构3包括驱动电机31、传动杆32和齿条33。其中,驱动电机31通过螺栓连接的方式固定安装在支撑架21的一侧,传动杆32通过转动连接的方式安装在支撑架21上,齿条33通过螺栓连接的方式安装在隔板23的一侧边缘。传动杆32的一端与驱动电机31的动力输出轴通过蜗轮蜗杆配合的方式啮合,传动杆32的另一端与齿条33通过齿轮配合的方式啮合。传动杆32能够将驱动电机31的扭矩传递至齿条33,隔板23能够在齿条33的带动下沿着滑轨22的长度方向发生滑动,实现下料管1的开闭动作。传动杆32的顶部通过焊接的方式安装有防尘罩321,防尘罩321对传动杆32起到了防尘保护的作用。

36.参照图1,控制器4包括控制面板41和传感器42。其中,控制面板41和驱动电机31及

传感器42均为电性连接,传感器42安装在下料管1的侧壁上,能够对下料管1内的液位信息进行检测并转化成电信号传递至控制面板41,控制面板41内置plc逻辑电路,能够根据液位信息分别对驱动电机31输出正传或反转信号,宠儿实现下料管1的开闭动作。

37.本技术实施例的一种混凝土罐车装料防遗撒装置的实施原理为:当混凝土搅拌罐内的砂浆加注量过多,搅拌罐出料口处出现遗撒时,传感器42会将这一情况进行检测并传递至控制面板41,控制面板41控制驱动电机31通电并转动,传动杆32将驱动电机31转动产生的扭矩传递至齿条33,隔板23在齿条33的带动下沿着滑轨22发生滑移并最终将下料管1的管口封闭。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内 。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1