一种超高压钢管混凝土加压保护装置的制作方法

1.本实用新型属于钢管混凝土技术领域,具体涉及一种超高压钢管混凝土加压保护装置。

背景技术:

2.钢管混凝土充分利用了钢和混凝土材料各自的优点,具有承载力高、塑性和韧性好等特点,广泛应用于工业厂房,高层、大跨建筑,桥梁和地下结构中。

3.现有的钢管混凝土构件多为现场制作,由于养护过程中混凝土的收缩,钢管-混凝土界面常常出现脱空的现象,影响了钢管混凝土构件的受力性能。

4.中国专利cn207988359u公开了一种钢管混凝土高压成型装置,该装置可以制作钢管混凝土预制构件,提高了钢管内混凝土的密实度与强度;同时改善钢管与混凝土的脱粘现象,从而提升钢管混凝土承载力和耐久性能。但是该装置还是存在以下缺点:1)装置依靠钢管自身的强度抵抗内部混凝土加压引起的膨胀力,基于钢管壁厚设置的安全性和经济性,该装置无法实现50-100mpa的超高压加载;2)装置加压行程段钢管浇筑混凝土后,混凝土与钢管内壁形成牢固粘连,导致行程段钢管无法重复利用。

技术实现要素:

5.本实用新型要解决的技术问题在于针对上述现有技术存在的不足,提供一种超高压钢管混凝土加压保护装置,该装置使用便捷,可对混凝土进行超高压加载,并实现对装置的主要部件重复利用。

6.本实用新型为解决上述提出的技术问题所采用的技术方案为:

7.一种超高压钢管混凝土加压保护装置,包括同轴设置的行程段钢管、成型段钢管以及灌注于所述行程段钢管与成型段钢管内部的加压混凝土,还包括同轴套装于所述行程段钢管外部的行程段防护钢管、同轴套装于所述成型段钢管外部的成型段防护钢管、同轴内插于所述行程段钢管内部的加压活塞;防护钢管与对应的内部钢管之间接触,以承受内部钢管传递的加压膨胀力;所述加压活塞能够沿轴向移动以对所述加压混凝土进行加压。

8.上述方案中,防护钢管与对应的内部钢管之间设有装配间隙,所述装配间隙之间填充有钢砂,以形成接触。

9.上述方案中,所述行程段钢管为两端开口的钢管;所述成型段钢管为一端开口、另一端封闭的钢管,其开口端与行程段钢管一端连通;所述行程段钢管的直径小于成型段钢管,两者之间通过内法兰焊接形成整体。

10.上述方案中,所述行程段防护钢管为两端开口的钢管,其一端设置行程段外法兰,所述行程段外法兰与所述内法兰通过螺栓连接。

11.上述方案中,所述成型段防护钢管为一端开口、另一端封闭的钢管,将所述成型段钢管包覆其中;所述成型段防护钢管的开口端设置成型段外法兰,所述成型段外法兰与所述行程段外法兰通过螺栓连接。

12.上述方案中,所述加压活塞为一两端封闭的钢圆筒,外径小于所述行程段钢管的内径,长度小于所述行程段钢管的长度。

13.上述方案中,所述加压活塞插设于行程段钢管内的一端安装有行程段导向板。

14.上述方案中,所述行程段导向板的内端安装有行程段止漏板,所述行程段止漏板为橡胶板,直径等于所述行程段钢管的内径。

15.上述方案中,所述行程段钢管与加压活塞接触的一端设有行程段封头法兰,所述行程段封头法兰的外径与所述行程段防护钢管的外径相等,内径与所述加压活塞的外径相等;所述行程段封头法兰与所述行程段防护钢管通过螺栓连接。

16.上述方案中,所述行程段钢管的壁厚小于所述行程段防护钢管的壁厚,所述成型段钢管的壁厚小于所述成型段防护钢管的壁厚。

17.本实用新型的有益效果在于:

18.1、本实用新型超高压钢管混凝土加压保护装置中,利用成型段防护钢管和行程段防护钢管,实现对内部的薄壁钢管进行保护,有效抵抗其加压导致的膨胀力,防止内部薄壁钢管加压破坏,因此,本实用新型提供超高压加载的反力支撑。

19.2、本实用新型超高压钢管混凝土加压保护装置中,成型段防护钢管、行程段防护钢管、加压活塞、行程段导向钢板和行程段封头法兰均为可周转的部件;装置中将原有混凝土行程段钢管的一段式设计,修改为行程段钢管和行程段防护钢管的两端式设计,其中行程段防护钢管可周转利用,减少了损耗钢管的壁厚,有效地降低了混凝土超高加压所带来的成本。

附图说明

20.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

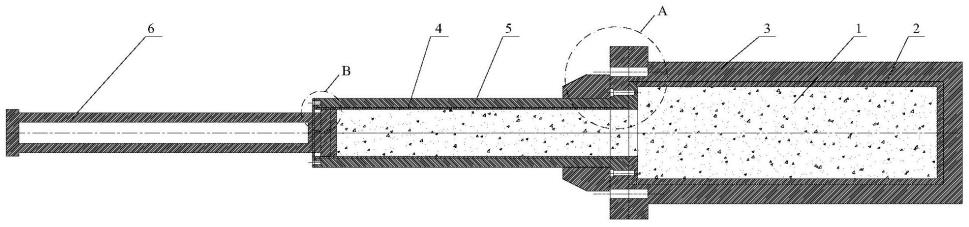

21.图1是本实用新型超高压钢管混凝土加压保护装置的整体结构图;

22.图2是图1所示超高压钢管混凝土加压保护装置的a处局部放大图;

23.图3是图1所示超高压钢管混凝土加压保护装置的b处局部放大图。

24.图中:1、加压混凝土;2、成型段钢管;3、成型段防护钢管;4、行程段钢管;5、行程段防护钢管;6、加压活塞;7、行程段导向板;8、行程段止漏板;9、行程段封头法兰;10、内法兰;11、行程段外法兰;12、成型段外法兰;13、加劲板。

具体实施方式

25.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

26.如图1所示,为本实用新型实施例提供的一种超高压钢管混凝土加压保护装置,包括同轴设置的行程段钢管4、成型段钢管2以及灌注于行程段钢管4与成型段钢管2内部的加压混凝土1;还包括同轴套装于行程段钢管4外部的行程段防护钢管5、同轴套装于成型段钢管2外部的成型段防护钢管3、同轴内插于行程段钢管4内部的加压活塞6;防护钢管与对应的内部钢管之间设有装配间隙,装配间隙之间填充有钢砂,以形成接触,并承担对应内部钢管传递的加压膨胀力,防止其产生加压破坏。加压活塞6能够沿轴向移动以对内部尚未凝结硬化的加压混凝土1进行超高加压,实现钢管混凝土加压成型目的。

27.进一步优化,行程段钢管4为两端开口的钢管,其壁厚通常设置较小;成型段钢管2为一端开口、另一端封闭的钢管,其开口端与行程段钢管4一端连通;行程段钢管4的直径小于成型段钢管2,两者之间通过内法兰10焊接形成整体。

28.进一步优化,行程段防护钢管5为两端开口的钢管,其一端设置行程段外法兰11,行程段外法兰11与内法兰10通过螺栓连接。成型段防护钢管3为一端开口、另一端封闭的钢管,将成型段钢管2包覆其中;成型段防护钢管3的开口端设置成型段外法兰12,成型段外法兰12与行程段外法兰11通过螺栓连接。待加压完成后,行程段防护钢管5可与行程段钢管4脱离,成型段防护钢管3可与成型段钢管2脱离,便于周转利用。

29.进一步优化,加压活塞6为一两端封闭的钢圆筒,外径小于行程段钢管4的内径,长度小于行程段钢管4的长度。待加压完成后,也可与其他部件脱离,便于便于周转利用。

30.进一步优化,加压活塞6插设于行程段钢管4内的一端安装有行程段导向板7,行程段导向板7为一较厚圆钢板,直径略小于行程段钢管4的内径,目的在于与行程段钢管4和加压活塞6形成导向作用。

31.进一步优化,行程段导向板7的内端安装有行程段止漏板8,行程段止漏板8为橡胶板,直径等于行程段钢管4的内径,起密封作用。

32.进一步优化,行程段钢管4与加压活塞6接触的一端设有行程段封头法兰9,行程段封头法兰9为一薄法兰,其外径与行程段防护钢管5的外径相等,内径与加压活塞6的外径相等;行程段封头法兰9与行程段防护钢管5通过螺栓连接。行程段封头法兰9与行程段导向板7和行程段止漏板8,一同对内部加压混凝土1起密封作用。

33.进一步优化,行程段钢管4的壁厚小于行程段防护钢管5的壁厚,成型段钢管2的壁厚小于成型段防护钢管3的壁厚。

34.进一步优化,行程段防护钢管5靠近成型段防护钢管3的一端外部焊接有加劲板13。

35.上述超高压钢管混凝土加压保护装置的使用方法,包括以下步骤:

36.s1、将成型段钢管2与行程段钢管4,通过内法兰10焊接,形成整体;

37.s2、将s1中形成整体的部件,置于对应的外加固防护钢管中,并用钢砂填充其间隙;

38.s3、将行程段防护钢管5通过行程段外法兰11、内法兰10与行程段钢管4连接,并通过行程段外法兰11、成型段外法兰12与成型段防护钢管3连接;

39.s4、在s1中形成整体的部件内部浇筑混凝土,浇筑量不少于行程段与成型段的体积之和,振捣排出混凝土中气泡;

40.s5、振捣完成后,在行程段钢管4内安装行程段导向板7和行程段止漏板8,同时利用行程段封头法兰9对内部混凝土形成密封;

41.s6、将上述装置置于加压系统中,推动加压活塞6进入行程段钢管4内,使之持续对尚未凝结硬化的内部混凝土施加压力,到达指定压力(50-100mpa)时停止加压并保持压力;

42.s7、保持压力1~7天后卸压,拆除所有连接螺栓,将成型段防护钢管3、行程段防护钢管5、加压活塞6、行程段导向板7和行程段封头法兰9归整便于周转利用,成型段钢管2、行程段钢管4及管内加压混凝土1形成单一构件,自然养护至28天龄期。

43.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上

述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1