一种适用于工程竹结构的可调节预应力拉索装置的制作方法

1.本实用新型涉及一种适用于工程竹结构的可调节预应力拉索装置,尤其适用于具有地震作用下有自复位功能要求的多高层工程竹结构建筑,属于土木工程技术领域。

背景技术:

2.工程竹结构体系是一种新型的结构体系,相比于钢结构和混凝土结构体系,其最大的不同在于采用天然竹木为原材料,通过现代胶合技术,使空心圆竹成为基于竹纤维的复合材料,使整体建筑更加低碳、环保。目前我国正大力推动现代多层工程竹结构体系的发展,作为结构中主要承载构件,柱和剪力墙的受力性能决定了整体结构性能。由于工程竹结构的蠕变特点,在长期使用荷载的作用下,会出现较大的变形,施加的预应力会产生较大的损失。

3.如何对工程竹构件提供一种施加可调节预应力的技术方案,从而克服使用过程中出现的变形对预应力损失的影响,保证工程竹结构的抗震性能和自复位能力,是目前需要迫切解决的技术难题。

技术实现要素:

4.本实用新型提供一种工程竹结构体系的竖向受力构件施加预应力技术,并设置预应力调节装置,可以很好的解决工程竹柱/剪力墙由于长期的蠕变作用而引起的预应力损失,保证结构长期使用过程中的抗震性能和自复位能力;同时,预应力拉索作用于工程竹竖向受力构件的外部,避免了对构件截面的削弱,且便于后期维护和保养。

5.本实用新型采取以下技术方案:

6.一种适用于工程竹结构的可调节预应力拉索装置,包括预应力拉索、调节套筒2、承压钢梁5,工程竹竖向受力构件6、混凝土基础7;所述预应力拉索两端分别通过叉耳式锚具3与耳板4连接,顶部的耳板4与所述承压钢梁5的底部连接固定,底部的耳板4与混凝土基础7的上部连接固定;所述的承压钢梁5作用与工程竹竖向受力构件6的顶部,预应力拉索张拉后,通过承压钢梁5进行荷载传递;所述预应力拉索及对应的耳板4位于所述工程竹竖向受力构件6的两侧,呈对称设置;所述调节套筒2设置于预应力拉索之上,并与预应力拉索螺纹连接,转动所述调节套筒2可收紧/放松所述预应力拉索。

7.优选的,所述预应力拉索采用智能钢绞线拉索1,其上具备监测施工及使用过程重点索力、温度、湿度、振幅及索体本身的腐蚀状态的传感器。

8.进一步的,所述工程竹竖向受力构件6为工程竹柱/剪力墙。

9.优选的,顶部的耳板4通过牛腿焊接在所述承压钢梁5上。

10.进一步的,施工和使用阶段调节预应力的所述调节套筒2位于智能钢绞线拉索1底部。

11.优选的,耳板4上部留孔,孔道外边缘距离耳板边缘不小于120mm,以便于叉耳式锚具3的销轴穿过。

12.优选的,耳板4底部双面焊接在混凝土基础7的预埋钢板中,预埋钢板开设螺栓孔,通过螺栓孔将耳板与混凝土基础7相连接。

13.优选的,承压板上预留螺栓孔,通过螺栓孔将耳板与承压钢梁5相连接。

14.进一步的,承压钢梁5采用h型钢;智能钢绞线拉索1沿工程竹剪力墙6长度方向等距离排列分布。

15.本实用新型的有益效果在于:

16.1)对工程竹结构的剪力墙施加预应力,并设置调节装置,可以很好的解决工程竹结构由于长期的蠕变作用而引起的应力损失,提高结构的整体受力性能。

17.2)预应力拉索作用与工程竹结构剪力墙的外部,便于后期维护和保养。

18.3)工程竹结构生产和加工过程中不需要预留孔道,工艺简单。

附图说明

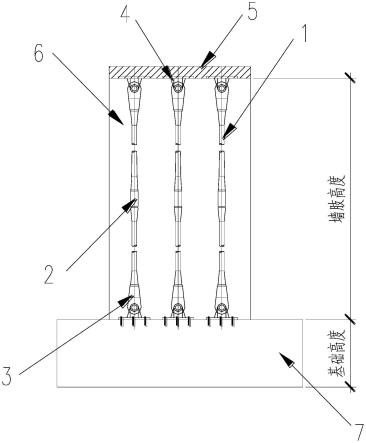

19.图1是本实用新型实施例中适用于工程竹结构的可调节预应力拉索装置正视图。

20.图2是本实用新型实施例中适用于工程竹结构的可调节预应力拉索装置侧视图。

21.图3是本实用新型实施例中适用于工程竹结构的可调节预应力拉索装置俯视图。

22.1.智能钢绞线拉索,2.调节套筒,3.叉耳式锚具,4.耳板,5.承压钢梁,6.工程竹竖向受力构件,7.混凝土基础。

具体实施方式

23.下面结合附图和具体实施例对本实用新型进一步说明。

24.参见图1-3,一种适用于工程竹结构的可调节预应力拉索装置,包括预应力拉索、调节套筒2、承压钢梁5,工程竹竖向受力构件6、混凝土基础7;所述预应力拉索两端分别通过叉耳式锚具3与耳板4连接,顶部的耳板4与所述承压钢梁5的底部连接固定,底部的耳板4与混凝土基础7的上部连接固定;所述的承压钢梁5作用与工程竹竖向受力构件6的顶部,预应力拉索张拉后,通过承压钢梁5进行荷载传递;所述预应力拉索及对应的耳板4位于所述工程竹竖向受力构件6的两侧,呈对称设置;所述调节套筒2设置于预应力拉索之上,并与预应力拉索螺纹连接,转动所述调节套筒2可收紧/放松所述预应力拉索。

25.在此实施例中,所述预应力拉索采用智能钢绞线拉索1,其上具备监测施工及使用过程重点索力、温度、湿度、振幅及索体本身的腐蚀状态的传感器,为预应力拉索提供在役状态评估及科学管理和养护的决策,并为使用阶段的索力调整提供理论依据。需要说明的是,智能钢绞线拉索1本身属于现有技术,因此本实施例中不对其基本原理和功能进行展开阐述。

26.在此实施例中,如图1-3所示,所述工程竹竖向受力构件6为工程竹剪力墙。

27.在此实施例中,参见图1-2,顶部的耳板4通过牛腿焊接在所述承压钢梁5上。

28.在此实施例中,工程竹剪力墙6厚度为200mm,高度为4000mm,宽度为2000mm,与混凝土基础7采用铰接连接方式。

29.在此实施例中,智能钢绞线拉索1采用直径14mm的不锈钢拉索,最小破断力为135.9kn。下部通过叉耳式锚具3、耳板4和混凝土基础7相连接;上部通过叉耳式锚具3、耳板4和承压钢梁5相连接。

30.在此实施例中,耳板4整体采用长方形形式,上部应倒角。耳板长度为350mm,高度为400mm,厚度为12mm。且耳板上部留孔,孔道直径为80mm,孔道外边缘距离耳板边缘不得小于120mm,以便于叉耳式锚具3的销轴穿过。

31.在此实施例中,参见图3,耳板4底部双面焊接在混凝土基础7的预埋钢板中,预埋钢板开设螺栓孔,孔径12mm,每个钢板上布设6个螺栓孔,沿长度方向每边3个。通过螺栓孔将耳板与混凝土基础7相连接。

32.在此实施例中,参见图1-3,耳板4顶部双面焊接与承压板上,承压板通过螺栓连接在承压钢梁5上。承压板上预留螺栓孔,孔径12mm,每个钢板上布设6个螺栓孔,沿长度方向每边3个。通过螺栓孔将耳板与承压钢梁5相连接。

33.在此实施例中,承压钢梁5采用h型钢,h型钢宽度为400mm,高度为400mm,腹板厚度为20mm,翼缘厚度为15mm。智能钢绞线拉索1的索力,通过承压钢梁5传递到工程竹墙肢6。

34.在此实施例中,智能钢绞线拉索1沿工程竹剪力墙6长度方向等距离排列分布,排列间距为800mm。

35.在此实施例中,参见图1-3,沿工程竹剪力墙6长度方向,每一对智能钢绞线拉索1上方,布置一根承压钢梁5。

36.在此实施例中,预应力的调节套筒2,应安装在距离地面1m左右的位置,便于施工和使用阶段索力调整;智能钢绞线拉索1的张拉力大小为55kn,为极限抗拉强度的40%。

37.制作方法包括:制作加工工程竹剪力墙,加工过程中不需预留孔道、安装工程竹剪力墙、吊装承压钢梁并固定、安装混凝土基础处耳板、安装承压钢梁处耳板、安装智能钢绞线拉索并预紧、根据施工工况调整调节套筒到最佳索力。本实用新型通过可调节的预应力张拉装置,及时调整工程竹剪力墙受力,有助于解决长期荷载作用下工程竹竖向受力构件由于蠕变作用而引起的预应力损失,保证了结构的抗震性能和自复位能力。

38.以上是本实用新型的优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本实用新型总的构思的前提下,这些变换或改进都应当属于本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1