梁板植筋开孔装置的制作方法

1.本实用新型涉及建筑施工技术领域,具体涉及一种梁板植筋开孔装置。

背景技术:

2.现有梁板植筋一般采用手工电钻进行钻孔,常见的采用搭设操作架,操作工人站立在操作架上挂好安全带后手持手工钻进行钻孔,钻孔深度需要多次拔出钻头测量钻孔深度来保证钻孔深度,而后进行植筋后续的传统方式。针对传统植筋方式,主要存在高空作业风险,植筋深度不能满足要求,碎渣粉尘影响操作工人身体健康,且施工进度慢,影响二次结构墙体砌筑,造成工效降低,进而影响进度。

3.传统手工钻植筋技术只适用于地面及侧墙植筋钻孔,且梁板底部植筋钻孔时存在超过人体高度时无法满足直接站立进行钻孔,需要操作架才能施工,无法满足施工要求,且影响成孔质量,效率低下。

4.公开于该背景技术部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.为克服现有技术所存在的缺陷,现提供一种梁板植筋开孔装置,以解决传统的手工电钻植筋技术费时费力且成孔质量差的问题。

6.为实现上述目的,提供一种梁板植筋开孔装置,包括:

7.长度可调的支撑组件,支撑组件竖向设置;

8.电钻,安装于支撑组件的顶端,电钻设有弹性防尘罩,弹性防尘罩的罩口朝上设置,弹性防尘罩开设有与电钻的钻头同轴设置的穿孔,钻头可转动地穿设于穿孔中;以及

9.定深结构,包括沿钻头的长度方向设置的两支承板、定位板和支承杆,支承板开设有多个穿孔,两支承板的位置相对的穿孔中位置可调地安装有一支承杆,定位板安装于支承杆的远离支承杆的一端,定位板开设有通孔,弹性防尘罩穿设于通孔中,在钻头钻进梁板中的预设深度时,定位板压抵于梁板的外侧以避免钻头继续钻进。

10.进一步的,支承杆为螺杆,螺杆的中部螺合有调高螺合件,调高螺合件抵靠于支承板的远离支撑组件的一侧。

11.进一步的,螺杆设有刻度线,刻度线沿螺杆的长度方向设置。

12.进一步的,螺杆的下端螺合有用于抵靠于支承板的靠近支撑组件的一侧的防脱螺合件。

13.进一步的,支承板呈矩形,穿孔的数量为四个,四个穿孔分别设置于支承板的拐角处。

14.进一步的,定位板呈矩形,四个螺杆设置于定位板的拐角处,贯孔设置于定位板的中部。

15.进一步的,支撑组件包括:

16.基柱,基柱的顶端开设有竖向设置的导向孔;

17.顶杆,顶杆的下端可活动地插设于导向孔中;以及

18.驱动结构,包括安装于顶杆的下端且沿顶杆长度方向设置的齿条和可转动地安装于基柱的齿轮,齿轮啮合于齿条。

19.进一步的,顶杆为电动伸缩杆。

20.进一步的,电动伸缩杆的下端同轴连接有可活动地插设于导向孔中的插接管,齿条安装于插接管的一侧的管壁的内侧,插接管的另一侧的管壁开设有条形孔,条形孔沿插接管的长度方向设置,导向孔的孔壁开设有与条形孔相对设置的安装孔,齿轮可转动地安装于安装孔中且齿轮的侧部伸至条形孔中,条形孔的长度大于齿轮的外径。

21.本实用新型的有益效果在于,本实用新型的梁板植筋开孔装置在施工过程中,于梁板植筋开孔处的下方设置本实用新型的梁板植筋开孔装置,使得电钻的钻头对准于梁板植筋开孔处。调节支撑组件的长度,使得钻头抵靠于梁板植筋开孔处。继续缓慢调节支撑组件的长度,使得钻头缓慢钻进梁板中以形成植筋孔。在钻头钻进梁板中的预设深度时,定位板则压抵于梁板的外侧以避免钻头继续钻进,确保形成的植筋孔的深度符合设计要求,提高了梁板植筋孔的成孔效率和成孔质量。另一方面,由于在钻孔过程中,弹性防尘罩始终贴合于梁板上并罩设于梁板植筋开孔处,所以,钻头钻进过程中产生的灰尘和碎屑全部被弹性防尘罩给约束在罩内,确保施工现场的洁净。

附图说明

22.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

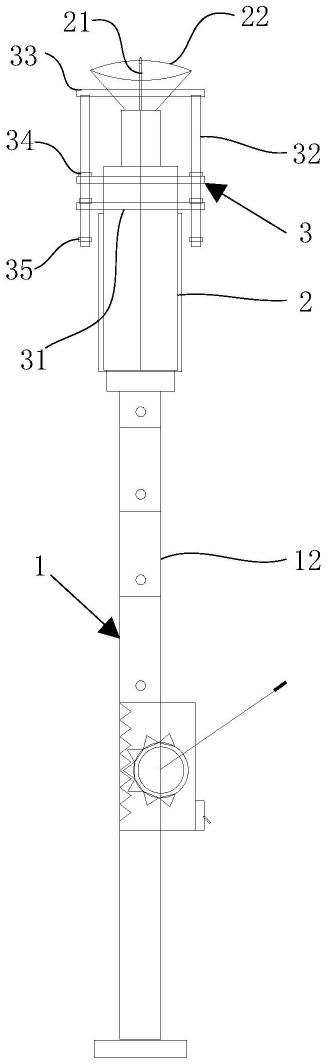

23.图1为本实用新型实施例的梁板植筋开孔装置的结构示意图。

24.图2为本实用新型实施例的定深结构的结构示意图。

25.图3为本实用新型实施例的驱动结构的结构示意图。

26.图4为本实用新型实施例的基柱的上端的结构示意图。

27.图5为本实用新型实施例的插接管的结构示意图。

具体实施方式

28.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

30.参照图1至图5所示,本实用新型提供了一种梁板植筋开孔装置,包括:支撑组件1、电钻2和定深结构3。

31.其中,支撑组件1的长度可调节。支撑组件1竖向设置。在本实施例中,支撑组件的底部固设于一底座上。底座的外形尺寸大于支撑组件的截面尺寸。

32.电钻2安装于支撑组件1的顶端。电钻2设有弹性防尘罩22。弹性防尘罩22的罩口朝

上设置。弹性防尘罩22开设有与电钻2的钻头21同轴设置的穿孔。钻头21可转动地穿设于穿孔中。

33.在本实施例中,弹性防尘罩为硅胶罩。弹性防尘罩倒圆锥形。弹性防尘罩的锥顶处(弹性防尘罩的与罩口相对的位置)开设有穿孔。

34.定深结构3包括两支承板31、定位板33和支承杆32。具体的,两支承板31沿钻头21的长度方向间隔设置。每一支承板31沿水平方向设置。

35.支承板31开设有多个穿孔。两支承板31的位置相对的穿孔中位置可调地安装有一支承杆32。定位板33安装于支承杆32的远离支承杆32的一端。定位板33开设有通孔。弹性防尘罩22穿设于通孔中。

36.在施工过程中,于梁板植筋开孔处的下方设置本实用新型的梁板植筋开孔装置,使得电钻的钻头对准于梁板植筋开孔处。调节支撑组件的长度,使得钻头抵靠于梁板植筋开孔处。继续缓慢调节支撑组件的长度,使得钻头缓慢钻进梁板中以形成植筋孔。在钻头钻进梁板中的预设深度时,定位板则压抵于梁板的外侧以避免钻头继续钻进,确保形成的植筋孔的深度符合设计要求,提高了梁板植筋孔的成孔效率和成孔质量。另一方面,由于在钻孔过程中,弹性防尘罩始终贴合于梁板上并罩设于梁板植筋开孔处,所以,钻头钻进过程中产生的灰尘和碎屑全部被弹性防尘罩给约束在罩内,确保施工现场的洁净。

37.在钻孔过程中产生的混凝土碎渣及粉尘自由落入弹性防尘罩中,从而保证了操作人员可以做到在梁板底部开孔过程中无碎渣粉尘掉落,不会伤害到眼鼻口部位,开钻结束后做到一孔一清,保证施工开孔质量。

38.本实用新型的梁板植筋开孔装置,便于操作,实现了无操作架植筋钻孔,一次钻孔至设计深度要求的优点,也极大的减少了现场粉尘碎渣掉落,改善了现场作业环境。

39.参阅图2所示,支承杆32为螺杆。螺杆的中部螺合有调高螺合件34。调高螺合件34抵靠于支承板31的远离支撑组件1的一侧。

40.在一些实施例中,螺杆设有刻度线。刻度线沿螺杆的长度方向设置。具体的,通过观察螺杆伸至上层的支承板的上方的一端的刻度线以活动定位板至上层的支承板之间的距离,进而确定钻头至定位板距离。在钻孔之初,调节调高螺合件的位置,使得定位板的板面与钻头的远离电钻的一端齐平,此时贯穿螺杆伸至上层的支承板的上方的一端的第一长度。根据梁板植筋孔的预设深度,调节调高螺合件在螺杆上的位置以下降定位板的高度,使得钻头至定位板之间的距离适配于预设深度。

41.继续参阅图1和图2,螺杆的下端螺合有用于抵靠于支承板31的靠近支撑组件1的一侧的防脱螺合件35。

42.在本实施例中,支承板31呈矩形。支承板上的穿孔的数量为四个。四个穿孔分别设置于支承板31的拐角处。

43.在本实施例中,定位板33呈矩形。四个螺杆设置于定位板33的拐角处。贯孔设置于定位板33的中部。

44.作为一种较佳的实施方式,参阅图3至图5,支撑组件1包括:基柱11、顶杆12和驱动结构。

45.其中,基柱11的顶端开设有竖向设置的导向孔。顶杆12的下端可活动地插设于导向孔中。驱动结构包括安装于顶杆12的下端且沿顶杆12长度方向设置的齿条131和可转动

地安装于基柱11的齿轮132。齿轮132啮合于齿条131。

46.在本实施例中,顶杆12为电动伸缩杆。基柱的上端设置有控制器,控制器连接于电动伸缩杆和电钻。操作人员通过控制器分别控制电动伸缩杆和电钻。

47.参阅图3,电动伸缩杆的下端同轴连接有可活动地插设于导向孔中的插接管121。齿条131安装于插接管121的一侧的管壁的内侧。插接管121的另一侧的管壁开设有条形孔120。条形孔120沿插接管121的长度方向设置。导向孔的孔壁开设有与条形孔120相对设置的安装孔。齿轮132可转动地安装于安装孔中且齿轮132的侧部伸至条形孔120中。条形孔120的长度大于齿轮132的外径。

48.在本实施例中,安装孔中可转动地安装有转轴,齿轮同轴安装于转轴。转轴的端部贯穿基柱并连接有手柄。在钻孔之初,钻头抵靠于梁板后,操作人员通过下压手柄,使得齿轮向上驱动齿条,进而带动电钻上升钻进梁板以形成植筋孔。

49.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1