混凝土箱梁的内模结构的制作方法

1.本技术涉及混凝土箱梁模板技术领域,尤其是涉及一种混凝土箱梁的内模结构。

背景技术:

2.箱形梁的截面形状和通常的箱子截面一样,所以叫箱形梁。一般由盖板、腹板、底板以及隔板组成。其材料有钢材和预应力钢筋混凝土两种。主要用于大跨度或承重结构。箱梁的安装模板一般包括底模、内模和侧模,常见的内模安装一般是由移动平台带动内膜插入钢筋笼内,然后混凝土浇筑完成后移动平台带动内膜从箱梁抽出。

3.针对上述中的相关技术,内模在抽离的过程中内模与箱梁的内壁容易发生摩擦,从而导致箱梁的内壁与内模均出现磨损。

技术实现要素:

4.为了减少箱梁内壁和内模的磨损,加强对箱梁成品保护,本技术提供一种混凝土箱梁的内模结构。

5.本技术提供的一种混凝土箱梁的内模结构采用如下的技术方案:

6.一种混凝土箱梁的内模结构,包括拆模车、底模、顶模、两块上侧模和两块下侧模,所述拆模车上设置有支撑板,所述支撑板上设置有若干第一液压缸,所述第一液压缸的活塞杆与顶模固定,所述支撑板上设置有若干第二液压缸,所述第二液压缸与底模固定,所述支撑板上设置有若干第三液压缸,所述第三液压缸的活塞杆上设置有固定块,所述固定块与下侧模固定,所述上侧模和下侧模一一对应,相对应的所述上侧模和下侧模之间通过翻转组件连接,所述拆模车上设置有用于驱动拆模车移动的驱动组件。

7.通过采用上述技术方案,当钢筋笼绑扎完成后,启动驱动组件,驱动组件带动拆模车移动,拆模车带动支撑板插入钢筋笼内,从而实现内模的安装,然后混凝土浇筑完成后,第一液压杆的活塞杆回缩带动顶模拆模,翻转组件带动上侧模翻转拆除,然后第三液压缸的活塞杆带动固定块回缩,固定块下侧模拆模,接着第二液压杆的活塞杆回缩带动底模拆模,最后拆模车往后移动,从而使支撑板带动底模、顶模、两块下侧模和两块上侧模抽离箱梁完成拆模,从而减少了在拆模过程中,模板与箱梁之间摩擦的情况,提高了对成品箱梁和模板的保护。

8.可选的,所述翻转组件包括第一液压马达和转动轴,所述拆模车上开设有滑动槽,所述第一液压马达滑动设置在滑动槽内,所述第一液压马达的驱动轴与转动轴固定,所述下侧模开设有供上侧模翻转的凹槽,所述凹槽内设两个转动支座,所述转动轴穿过两个转动支座,所述转动轴上固定有转动块,所述转动块与上侧模固定。

9.通过采用上述技术方案,启动第一液压马达,第一液压马达带动转动轴转动,转动轴带动上侧模翻转拆模,从而完成上侧模的拆除,减少了上侧模与箱梁的摩擦。

10.可选的,所述上侧模与顶模之间设置有支撑支座,所述支撑支座通过若干支撑组件抵紧,所述下侧模与底模之间通过若干连接组件加固。

11.通过采用上述技术方案,减少在浇筑混凝土的过程中,受混凝土冲击力的影响导致上侧模、顶模、下侧模和底模发生微变形的情况,从而减少上侧模与顶模之间、下侧模与底模之间漏浆。

12.可选的,所述支撑组件包括支撑套筒、限位杆、第一支撑杆和第二支撑杆,所述第一支撑杆设置在支撑套筒内,所述支撑套筒上开设有两个相对应的限位孔,所述第一支撑杆上开设有若干限位通道,所述限位通道与限位孔相对应,所述限位杆从一个限位孔穿入并通过限位通道从另一限位孔穿出,所述第一支撑杆与第二支撑杆螺纹连接,所述第二支撑杆与支撑支座转动连接,所述支撑支座与顶模和上侧模紧抵。

13.通过采用上述技术方案,将第一支撑杆上抬从而使第二支撑杆带动支撑支座抵住顶模和上侧模,然后将限位杆穿过限位孔和限位通道从而对第一支撑杆进行限位固定,接着拧动第二支撑杆使支撑支座抵紧上侧模和顶模,从而实现上侧模和顶模的加固支撑,减少在浇筑过程中第一上侧模和顶模受混凝土冲击力产生变形而漏浆的情况。

14.可选的,所述限位杆的两端螺纹连接有固定螺母,所述固定螺母与支撑套筒紧抵。

15.通过采用上述技术方案,实现了限位杆的固定,减少在振捣混凝土的过程中支撑第一上侧模和顶模受到震动从而将震动作用传递到限位杆上,导致限位杆与支撑套筒分离的情况。

16.可选的,所述连接组件包括连接支座,所述连接支座的两端分别穿设有两个连接螺栓,位于连接支座同一侧的其中一个所述连接螺栓与下侧模螺纹连接,另一个与底模螺纹连接。

17.通过采用上述技术方案,实现了下侧模和底模之间的连接加固,减少了下侧模和底模之间出现漏浆的情况。

18.可选的,所述驱动组件包括第二液压马达、两个转轴和四个滚轮,所述第二液压马达设置在拆模车内,其中一根所述转轴与第二液压马达的输出轴固定,与第二液压马达固定的所述转轴与拆模车转动连接,与第二液压马达固定的所述转轴的两端均与一个滚轮固定,另一根所述转轴均固定在拆模车内且其两端分别与滚轮转动连接。

19.通过采用上述技术方案,第二液压马达带动其中一根转轴转动,固定在第二液压马达上的转轴带动与其相固定的滚轮转动,从而带动另外两个滚轮转动,进而实现拆模车移动。

20.可选的,所述混凝土箱梁的内模结构还包括轨道,所述滚轮设置在轨道内,所述拆模车上设置有配重块。

21.通过采用上述技术方案,拆模车沿着轨道移动,方便在装模过程中内模对准钢筋笼,配重块增加了拆模车的稳定性,减少由于内模悬挑过长导致拆模车倾倒的情况。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过第一液压缸带动顶模回收拆除,翻转组件带动上侧模的翻转拆除,第三液压缸带动下侧模回收拆除,第二液压缸带动底模的回收拆除,减少了模板与箱梁之间出现摩擦的情况,提高了在拆模过程中对箱梁的成品保护;

24.2.通过支撑组件将上侧模和顶模加固支撑,下侧模和底模加固连接,减少在浇筑混凝土的过程中上侧模与顶面模、下侧模与底模之间的拼接处出现微变形导致漏浆的情况。

附图说明

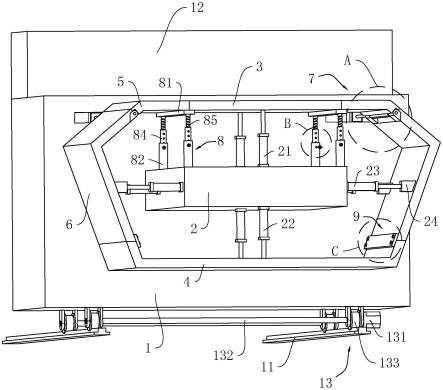

25.图1是本技术实施例的整体结构示意图。

26.图2是图1中a部分的放大示意图。

27.图3是图1中b部分的放大示意图。

28.图4是图1中c部分的放大示意图。

29.附图标记说明:1、拆模车、11、轨道;12、配重块;13、驱动组件;131、第二液压马达;132、转轴;133、滚轮;14、滑动槽;2、支撑板;21、第一液压缸;22、第二液压缸;23、第三液压缸;24、固定块;3、顶模;4、底模;5、上侧模;6、下侧模;61、凹槽;7、翻转组件;71、第一液压马达;72、转动轴;73、转动支座;74、转动块;8、支撑组件;81、支撑支座;82、支撑套筒;821、限位孔;83、限位杆;831、固定螺母;84、第一支撑杆;841、限位通道;85、第二支撑杆;9、连接组件;91、连接支座;92、连接螺栓。

具体实施方式

30.以下结合附图1-4对本技术作进一步详细说明。

31.本技术实施例公开一种混凝土箱梁的内模结构。

32.如图1,混凝土箱梁的内模结构包括拆模车1、轨道11和支撑板2,拆模车1内设置有用于驱动拆模车1移动的驱动组件13,拆模车1设置在轨道11上,拆模车1上设置有若干配重块12。支撑板2固定在拆模车1的一端,支撑板2的顶面设置有两个第一液压缸21,第一液压缸21沿支撑板2长度方向排列,第一液压缸21的活塞杆上固定有顶模3,支撑板2的两侧均设置有两个第三液压缸23,第三液压缸23的活塞杆上固定有固定块24,固定块24上固定有下侧模6,下侧模6靠近顶模3的一端通过翻转组件7连接有上侧模5,支撑板2的底面设置有两个第二液压缸22,第二液压缸22的活塞杆固定有底模4,顶模3、底模4、两个上侧模5和两个下侧模6之间首尾拼接。支撑板2上设置有两个支撑支座81,支撑板2上设置有用于调节支撑支座81的支撑组件8,支撑支座81同时抵紧上侧模5和顶模3,下侧模6与底模4之间通过连接组件9加固连接。

33.在安装模板时,驱动组件13带动拆模车1沿着轨道11移动,拆模车1带动支撑板2插入钢筋笼内,支撑板2带动顶模3、底模4、两个上侧模5和两个下侧模6插入钢筋笼内,从而完成箱梁内模的安装。

34.当混凝土浇筑完成准备拆除模板时,将支撑组件8和连接组件9拆除,然后启动第一液压缸21,第一液压缸21的活塞杆带动顶模3脱模,然后驱动翻转组件7,翻转组件7带动上侧模5翻转,从而实现上侧模5与箱梁脱模,接着启动第三液压缸23,第三液压缸23的活塞杆带动下侧模6脱模,随后启动第二液压缸22,第二液压缸22带动底模4脱模,最后拆模车1后移带动支撑板2抽离出箱梁,支撑板2带动顶模3、底模4、两个上侧模5和两个下侧模6抽离出箱梁,从而实现箱梁的拆模。该拆模方式减少了在拆模过程中模板与箱梁发生摩擦的情况,从而减少箱梁对模板发生摩擦造成箱梁成品磨损和顶模3、底模4、上侧模5和下侧模6磨损的情况。

35.如图2,翻转组件7包括第一液压马达71和转动轴72,拆模车上开设有滑动槽14,第一液压马达71滑动设置在滑动槽14内,第一液压马达71的驱动轴与转动轴72固定,下侧模6开设有凹槽61,凹槽61内设置有两个转动支座73,转动轴72穿过两个转动支座73并位于凹

槽61内,转动轴72上设置有转动块74,转动块74与上侧模5固定。

36.在使用过程中,液压马达启动转动轴72转动,转动轴72带动转动块74转动,转动块74上侧模5翻转,从而实现上侧模5的拆除,减少了上侧模5与箱梁的摩擦,提高了对箱梁的成品保护。

37.如图1和图3,支撑组件8包括支撑套筒82、限位杆83、第一支撑杆84和第二支撑杆85,支撑套筒82固定在支撑板2上,第一支撑杆84套设在支撑套筒82内,支撑套筒82的上开设有两个相对的限位孔821,第一支撑杆84上开设有若干限位通道841,限位通道841与限位孔821相对应,限位杆83从一个限位孔821穿入并通过第一支撑杆84的一个限位通道841从另一个限位孔821穿出,限位杆83的两端螺纹连接有固定螺母831,固定螺母831与支撑套筒82紧抵,第二支撑杆85与第一支撑杆84背离支撑套筒82的一端螺纹连接,第二支撑杆85远离第一支撑杆84的一端转动连接有支撑支座81,支撑支座81抵紧顶模3和上侧模5。

38.在使用过程中,将第一支撑杆84上抬从而使第二支撑杆85带动支撑支座81同时抵住上侧模5和顶模3,然后用限位杆83将第一支撑杆84限位,接着拧动第二支撑杆85使支撑支座81抵紧上侧模5和顶模3,从而实现对上侧模5和顶模3进行连接加固,减少在浇筑混凝土的过程中上侧模5和顶模3受混凝土的压力出现微变形从而导致漏浆的情况。

39.如图4,连接组件9包括连接支座91,连接支座91的两端均开设有两个第一连接孔,下侧模6和底模4的两端上均开设有第二连接孔,第二连接孔和第一连接孔一一对应,第一连接孔穿设有连接螺栓92,连接螺栓92与第二连接孔螺纹连接,连接螺栓92与连接支座91紧抵。

40.在使用过程中,将连接支座91穿入支撑板2、下侧模6和底模4之间的空间,然后将连接支座91的两端分别拧上连接螺栓92,从而实现下侧模6与底模4之间的加固连接,减少在浇筑混凝土的过程中下侧模6和底模4受混凝土压力出现微变形从而导致漏浆的情况。

41.如图1,驱动组件13包括第二液压马达131、两根转轴132,第二液压马达131设置在拆模车1上,其中一根转轴132与第二液压马达131的驱动轴固定,与第二液压马达131固定的转轴132两端均套设有滚轮133,滚轮133与转轴132固定,另一根转轴132均固定在拆模车1上,两根转轴132之间相互平行,且其余转轴132的两端均转动连接有滚轮133,滚轮133位于轨道11内。

42.在使用过程中,第二液压马达131带动与其驱动轴相固定的转轴132转动,与第二液压马达131固定的转轴132带动滚轮133开始转动,从而带动另一根转轴132的滚轮133转动,进而实现拆模车沿着轨道11的移动。

43.本技术实施例实施原理为:先启动第一液压缸21带动顶模3回缩拆模,然后启动第一液压马达71带动上侧模5进行翻转,接着启动第三液压缸23带动下侧模6回缩拆模。随后启动第二液压缸22带动底模4进行回缩拆模,最后拆模车1后移并将支撑板2抽出箱梁,支撑板2带动顶模3、上侧模5、下侧模6和底模4抽出箱梁,从而实现内模的拆除,减少了顶模3、上侧模5、下侧模6和底模4与箱梁之间的摩擦导致箱梁磨损,加强了对箱梁的成品保护。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1