一种超高性能混凝土混料装置的制作方法

1.本实用新型涉及混凝土混料设备领域,尤其涉及一种超高性能混凝土混料装置。

背景技术:

2.超高性能混凝土(ultra-high performance concrete,简称uhpc)是一种新型的建筑材料,以超高力学性能(抗压强度大于120mpa)、极低的孔隙率和优异的耐久性能而闻名,具有极其广阔的应用前景。目前在结构承重、外观装饰和生活用品等领域得到了广泛应用。

3.由于超高性能混凝土具有极低的水灰比和最紧密的微观结构,在制备过程中剔除了粗骨料,因此每生产一立方米超高性能混凝土需要大量的水泥、硅灰等胶凝材料,其是普通混凝土水泥用量的4~5倍。超高性能混凝土中微纳米粉体用量大,颗粒之间易团聚,如何实现这些粉体颗粒的均匀分散成为制约超高性能混凝土性能的关键问题。

4.目前,主要通过延长机械搅拌时间或加大搅拌功率来实现超高性能混凝土粉体颗粒的分散。但从实际效果来看,由于超高性能混凝土的组成颗粒粒度主要分布在微米级别,机械搅拌的方式很难实现水泥、硅灰等不同颗粒间的分散。因此,亟需寻求一种新的方式促进超高性能混凝土颗粒间的分散性。

技术实现要素:

5.针对上述的问题,本实用新型提供一种超高性能混凝土混料装置,该混料装置通过对超高性能混凝土粉料的纵向循环翻动和利用气流的强力冲击作用,使所述粉料中的各组分混合更加均匀、分散,有效提高了超高性能混凝土的力学强度。具体地,本实用新型公开如下的技术方案。

6.一种超高性能混凝土混料装置,包括:混料箱、驱动装置、绞龙、升料筒、喷气嘴和抽气机。其中:所述混料箱的顶壁上边缘处固定有进料斗,以便将超高性能混凝土粉料倒入混料箱中。所述混料箱的下部端为锥形部,所述锥形部的出料口上连接有第一阀门,以便放出混合完毕后的粉料。所述驱动装置固定在混料箱的顶壁中心处,所述绞龙竖向设置在混料箱中,该绞龙的上端与所述驱动装置连接,且所述绞龙的下端延伸至所述锥形部处。所述升料筒竖向设置且套在绞龙的外部,所述升料筒的上、下端分别与料箱顶壁、锥形部之间具有间隙,以便粉料的纵向循环提升。所述混料箱侧壁内壁上固定有若干所述喷气嘴,且该喷气嘴朝向所述升料筒侧壁。所述抽气机与喷气嘴连通,以便向喷气嘴鼓入空气,进而对从所述升料筒的上端口排出后掉落的粉料进行冲击,使粉料混合更加均匀、分散。

7.进一步地,还包括用于封闭所述进料斗的上端口的盖体,以防止混料时混料箱中漂浮的粉料从进料斗中飘散出来。

8.进一步地,还包括过滤器,所述过滤器的出气口与抽气机的进气口连接,所述过滤器的进气口位于所述进料斗的一侧。所述抽气机的出气口与三通管的第一端连接。所述三通管的第二端与喷气嘴连接,且该第二端上连接有第二阀门。所述三通管的第三端连接有

第三阀门,以便在向所述进料斗中加料时,将产生的粉尘吸入过滤器中净化后再从所述三通管的第三端排出。

9.进一步地,所述过滤器包括壳体和过滤板。其中,所述壳体固定在混料箱的顶壁上,且所述壳体的下端为与混料箱的内腔连通的锥形口,所述锥形口上连接有第四阀门,以便将收集在所述壳体的锥形底部的粉料排入所述混料箱中。所述过滤板连接在壳体内腔中,并将该内腔分为上下两部分。所述过滤器的出气口、进气口分别位于过滤板的上侧和下侧,以便将吸入的粉尘截留在壳体的底部。

10.进一步地,所述过滤器的进气口与集尘罩连接,所述集尘罩固定在所述进料斗的一侧,且所述集尘罩的入口朝向所述进料斗。优选地,所述集尘罩呈喇叭形结构,以便更加高效地除尘。

11.进一步地,所述混料箱的侧壁上固定有环形气管,所述环形气管与所述三通管的第三端连通。所述喷气嘴通过支管与所述环形气管连通。

12.进一步地,所述支管竖向固定在混料箱的外壁上,且所述支管的上端与环形气管连通,所述支管的下端封闭。所述喷气嘴的进气口与支管连通,所述喷气嘴的出气口位于混料箱内腔中。

13.进一步地,所述升料筒通过固定杆悬空固定在混料箱中,所述固定杆的两端分别与升料筒、混料箱连接。

14.进一步地,所述喷气嘴分布在升料筒的中间以上高度范围内。

15.与现有技术相比,本实用新型至少取得了以下有益效果:

16.(1)本实用新型的超高性能混凝土混料装置通过混料箱内的升料筒和绞龙的配合将超高性能混凝土粉料进行纵向提升,然后从升料筒的上端口输出后再落到混料箱的锥形底部进行聚集,而在所述粉料在提升过程中在绞龙的作用下不断翻滚、混合。同时,所述喷气嘴提供的气流可对下降的粉料进行再次冲击、吹散,增加粉料混合的均匀性和分散性。通过不断重复上述粉料的提升动作,再配合喷气嘴提供的气流冲击辅助,使粉料中各组分得到了充分的混合。

17.(2)正如前文所述,超高性能混凝土需要大量的水泥、硅灰等胶凝材料。因此,超高性能混凝土粉料在加入混料箱中时会产生很多粉尘。本实用新型的混料装置具有除尘的功能,能够很好地缓解上述问题,而且该混料装置能够在加料接触后将收集在混料装置中的粉料排放到混料箱中,避免了粉料的浪费,降低了所述过滤器需要定期清理收集的粉料的需求。

附图说明

18.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

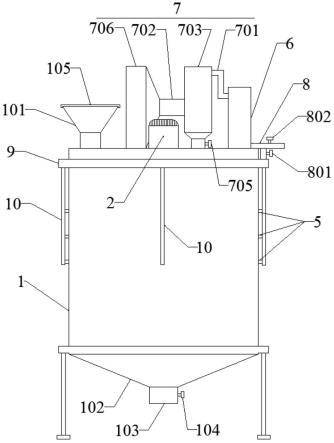

19.图1为本实用新型实施例中超高性能混凝土混料装置的主视图。

20.图2为本实用新型实施例中超高性能混凝土混料装置的内部结构示意图。

21.图3为本实用新型实施例中超高性能混凝土混料装置的俯视图。

22.图4为本实用新型实施例中升料筒的结构示意图。

23.附图中标记代表:1-混料箱、2-驱动装置、3-绞龙、4-升料筒、5-喷气嘴、6-抽气机、7-过滤器、8-三通管、9-环形气管、10-支管、101-进料斗、102-锥形部、103-出料口、104-第一阀门、105-盖体、401-固定杆、701-出气口、702-进气口、703-壳体、704-过滤板、705-第四阀门、706-集尘罩、801-第二阀门、802-第三阀门。

具体实施方式

24.应该指出,以下详细说明都是例示性的,旨在对本实用新型提供进一步的说明。除非另有指明,本实用新型使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

25.为了方便叙述,本实用新型中如果出现“上”、“下”、“左”“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用,仅仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件需要具有特定的方位,以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.参考说明书附图1至附图4,其示例了一种超高性能混凝土混料装置,其主要包括部件:混料箱1、驱动装置2、绞龙3、升料筒4、喷气嘴5和抽气机6。具体地:

27.所述混料箱1为具有内腔的立方体结构或者筒体,其主要作为所述超高性能混凝土粉料中各组分的混合场所。所述混料箱1的顶壁上边缘处固定有进料斗101,以便将所述粉料加入到混料箱1的内腔中的底部。所述混料箱1的下部为锥形部102,该锥形部102的出料口103上连接有第一阀门104,以便开启后放出混合完毕后的粉料。可以将所述出料口103与混凝土拌和装置的入料口连接,从而使混合完后的粉料从出料口103直接进入混凝土拌和装置中加水拌和,既省去了粉料人工转移的工序,而且这种封闭式的流转有助于减少粉尘的产生。

28.所述驱动装置2为固定在混料箱1的顶壁中心处的旋转电机,其主要作用是驱动所述绞龙3转动,从而将混料箱1底部的粉料不断向上提升,在提升过程中利用所述绞龙的作用实现粉料的翻滚、混合。所述绞龙3竖向设置在混料箱1中,且该绞龙3的上端与所述旋转电机的电机轴连接,所述电机轴与混料箱1的顶壁之间通过密封环转动连接。所述该绞龙3的下端延伸至所述锥形部102中。所述锥形部102有助于自动集中粉料,将所述绞龙3的下端延伸至锥形部102中便于将其中的粉料不断向上运输。

29.所述升料筒4为上、下端均开口的圆筒体(参考所述附图4),其竖向设置在所述混料箱1的内腔中心处,该升料筒4通过固定杆401悬空固定在混料箱1中,具体地,所述固定杆401的两端分别与升料筒4、混料箱1连接。所述升料筒4套在绞龙3的外部,即所述绞龙3位于升料筒4中且两者同心设置。所述绞龙3的螺旋叶片边缘与升料筒4内壁不接触,如两者之间具有0.2mm、0.5mm等宽度的间隙,以便绞龙3更好地转动。所述升料筒4的上、下端分别与所述料箱1顶壁、锥形部102之间具有间隙,以便粉料被绞龙3向上输送后从升料筒4的上端口排出,然后从升料筒4的外部下落后再次集中在混料箱1下部的锥形部102中,使粉料被循环提升、翻动,便于粉料更加充分地混合。

30.所述混料箱1侧壁内壁上固定有若干所述喷气嘴5,且该喷气嘴5的出气口位于混料箱1的内腔中,且所述喷气嘴5的出气口朝向所述升料筒4侧壁。在本实施例中,所述喷气嘴5分布在升料筒4的中间以上高度范围内,技术人员也可以根据具体需要设置在适当的范

围内。所述抽气机6的出气口通过管道与喷气嘴5的进气口连通,以便向喷气嘴5鼓入空气,进而对从所述升料筒4的上端口排出后掉落的粉料进行冲击,使粉料混合更加均匀、分散。本实施例的超高性能混凝土混料装置通过所述升料筒4和绞龙3的配合使超高性能混凝土粉料不断翻滚、混合。同时,所述喷气嘴5提供的气流可对下降的粉料进行再次冲击、吹散,增加粉料混合的均匀性和分散性。通过不断重复上述粉料的提升动作,再配合喷气嘴5提供的气流冲击辅助,使粉料中各组分得到了充分的混合。

31.参考说明书附图1和附图2,上一实施例示例的所述超高性能混凝土混料装置中,还包括用于封闭所述进料斗101的上端口的铝合金或钢材等材质的盖体105。所述盖体105可直接扣在进料斗101的上端口完成封闭,方便加料时取下来。所述盖体105也可以为其他适合的形式,其主要作用是防止混料时混料箱1中的粉料从进料斗101中飘散出来。

32.如背景技术中所述,由于超高性能混凝土的组分剔除了骨料,超高性能混凝土需要大量的水泥、硅灰等胶凝材料,其是普通混凝土水泥用量的4~5倍。因此,超高性能混凝土粉料在加入所述混料箱1中时会产生很多粉尘。为此,上述实施例示例的超高性能混凝土混料装置还应当具有除尘功能,以便缓解上述问题。具体地,该具有除尘的功能的混料装置如下所示。

33.所述超高性能混凝土混料装置还包括过滤器7,其包括壳体703和过滤板704。其中,所述壳体703固定在混料箱1的顶壁上,且所述壳体703的下端为与混料箱1的内腔连通的锥形口,所述锥形口上连接有第四阀门705,以便打开第四阀门705后将收集在所述壳体703的底部的粉料排入混料箱1中,避免粉料的浪费,同时降低了所述过滤器7需要定期或不定期清理收集的粉料的需求。

34.所述过滤板704连接在壳体702内腔中,并将该内腔分为上下两部分。所述过滤器7的出气口701、进气口702分别位于过滤板704的上侧和下侧,以便将吸入的粉尘截留在所述壳体703的锥形底部。所述出气口701与抽气机6的进气口连接,所述进气口702位于所述进料斗101的一侧。所述抽气机6的出气口与三通管8的第一端连接。所述三通管8的第二端与喷气嘴5连接,且所述第二端上连接有第二阀门801。所述三通管8的第三端连接有第三阀门802。应当理解地是,上述阀门可以为控制器控制的电磁阀等自动化阀门,也可以为手动控制的阀门,技术人员可根据实际需要选择,其属于机械领域广泛使用的技术手段,本实施例不再详述。

35.在向所述进料斗101中加入粉料时,所述过滤器7的第四阀门705关闭。所述第二阀门801关闭,所述第三阀门802打开。然后开启所述抽气机6,将进料斗101附近的含有飘散的所述粉料的空气从所述进气口702吸入壳体703中,经过所述过滤板704过滤掉粉料后再从上方的所述出气口701排出,再依次经过所述抽气机6、三通管8的第三端排出,从而避免在加料阶段向所述喷气嘴5提供气体,导致加料时在混料箱1中产生的大量漂浮粉料从进料斗101排出。当加料结束后,用所述盖体105将进料斗101的上端口封闭,打开所述壳体702的下部锥形口上的第四阀门705,将收集在所述壳体703底部的粉料排入混料箱1中。然后开启所述三通管8的第二端上的第二阀门801,并关闭所述三通管8的第三端上的第三阀门802,由此将抽气机6提供的空气从所述三通管8的第三端向外排出的状态切换到所述喷气嘴5向混料箱1内喷射,开启所述驱动装置7进行粉料的气动混合过程。所述混料箱1中的粉料混合完毕后打开所述第一阀门104,从所述出料口103放出粉料,以进行后续的加水拌和工序,拌和

后的混凝土浆体依次经过浇筑、养护、硬化后形成超高性能混凝土体。

36.参考说明书附图1和附图2,上述实施例示例的所述超高性能混凝土混料装置中,所述过滤器7的进气口701与喇叭形的集尘罩706连接,所述集尘罩706固定在所述进料斗101的一侧,且所述集尘罩702的入口朝向所述进料斗101,以便更加高效地除尘。

37.参考说明书附图1至附图3,上述实施例示例的所述超高性能混凝土混料装置中,所述混料箱1的侧壁上部固定有一根环形气管9,所述环形气管9与所述三通管8的第三端连通。所述喷气嘴5通过支管10与环形气管9连通。所述支管10竖向固定在混料箱1的外壁上,且所述支管10的上端与环形气管9连通,所述支管10的下端封闭。所述喷气嘴5的进气口与支管10连通,所述喷气嘴5的出气口位于混料箱1内腔中。这些喷气嘴5科可为混料箱1中提供一定范围内的高速气流(如3~5m/s),可使被提升后下落的所述粉料被冲击、分散,显著提升粉料的均匀性和分散性。

38.在另外的实施例中,参考附图1或附图2,还可以将所述混料箱1固定在支架(参考图1)上或者其他任意适合的支架类架构上,使混料箱1被支撑固定在空中,以便从所述出料口103排出混合完后的粉料。

39.经过测试,当超高性能混凝土的原料为以下组分时:水泥1000重量份、硅灰200重量份、石英砂1200重量份、石英粉200重量份、钢纤维250重量份、聚羧酸减水剂重量30份。采用传统的传统行星式搅拌方式和本实用新型的超高性能混凝土混料装置混料处理10min后的上述超高性能混凝土试块的28天抗压强度分别为124mpa、149mpa。可以看出,通过本实用新型的混料装置能够将所述超高性能混凝土的强度提高20.16%以上,使超高性能混凝土的性能得到了显著提升。这是由于本实用新型的混料装置使粉料颗粒分散更均匀,从而在加水拌和后养护过程中水化反应更加充分,强度更高,得到的混凝土试块的性能更为优异。

40.以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1