一种拼接式支撑导轨系统的制作方法

1.本实用新型属于支撑架安装技术领域,特别涉及一种拼接式支撑导轨系统。

背景技术:

2.大厂房项目一般为规则的井字梁框架结构,在主体结构施工过程中需搭设盘扣式支撑架配合跳仓法施工,往往需要搭完后拆,拆完后搭,增加了不少施工时间,因此为了便于现场施工和支撑架体的安装,实现单元式支撑架的水平移动,保证架体的便捷安装和适应性移动需要进行针对性设计。

技术实现要素:

3.本实用新型提供了一种拼接式支撑导轨系统,用以解决支撑架体的免搭拆下的移动、固定和适应性安装等技术问题。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种拼接式支撑导轨系统,包含单元式的支撑架下设置的单元导轨、连接于支撑架和单元导轨之间的连板架调杆以及连接于连板架调杆与单元导轨之间的连底板;

6.所述单元导轨包含导轨基座、可拆卸连接于导轨基座内的滚轮、对应导轨基座可拆卸连接的导轨盖板以及连接于导轨基座和导轨盖板边侧的楔块;所述导轨盖板顶部水平设置且对应连底板可拆卸连接;

7.两条并行的单元导轨之间通过导轨连梁可拆卸连接,相邻直线的单元导轨之间通过对接杆可拆卸连接。

8.进一步的,所述单元导轨或拼接后单元导轨长度大于单元式的支撑架的跨度,且单元导轨在移动方向上拼装连接。

9.进一步的,所述导轨基座为u形件,u形件底部水平设置且设置有粗糙面;所述导轨基座一侧设置有连梁孔,连梁孔对应导轨连梁设置。

10.进一步的,所述导轨盖板包含导盖板体和设置于导盖板体底部的导盖板下口,所述导盖板体横截面为梯形件,梯形件窄面向下且中部设置有导盖板下口;所述导盖板下口对应滚轮设置。

11.进一步的,所述导盖板体的梯形两侧的坡度对应楔块设置,且导盖板体的斜坡面为粗糙面。

12.进一步的,所述滚轮包含轮体和轮体中部连接的轮连杆,所述轮连杆连接于导轨基座内部侧壁上;所述滚轮的高度高于导轨基座且伸出的高度对应导盖板下口的深度设置。

13.进一步的,所述楔块为三角形块,三角形的尖端对应插接入导轨基座和导轨盖板,三角形的底部竖向设置与导轨基座外侧面平齐且竖部的高度高于滚轮伸出导轨基座外高度。

14.进一步的,所述对接杆为预制连接于导轨基座长向一端,且对应的导轨基座长向

另一端设置有插孔,相邻的导轨基座插孔和对接杆一一对应设置;相邻导轨基座连接处还设置有可拆卸的临时固定的扣板,扣板设置于导轨基座外侧面。

15.进一步的,所述导轨连梁为型钢件,导轨连梁为拼装连接或长度可调设置;导轨连梁的长度适应待移动支撑架两跨之间的长度。

16.进一步的,所述连底板为矩形板,板的宽度不大于导轨盖板的宽度,连底板与导轨盖板可拆卸连接;所述连底板可拆卸连接连板架调杆,所述连板架调杆高度可调且内插入支撑架的竖杆内。

17.本实用新型的有益效果体现在:

18.1)本实用新型通过单元导轨的设置,在支撑架安装前就将单元导轨进行铺设,利于支撑架体后续施工的移动;且通过导轨基座和导轨盖板的分离式设计,既可保证上部连接,又可保证移动;

19.2)本实用新型通过楔块的设置,将导轨盖板与滚轮分离,利于在上部施工时的支撑架的底部固定;后续移动时去除楔块,又可以便捷滑动;

20.3)本实用新型通过对接杆的设置,利于单元导轨的拼接,保证移动的路线;通过导轨连梁的设置,保证不移动和移动时的连接紧固性;

21.本实用新型的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本实用新型而了解;本实用新型的主要目的和其它优点可通过在说明书中所特别指出的方案来实现和获得。

附图说明

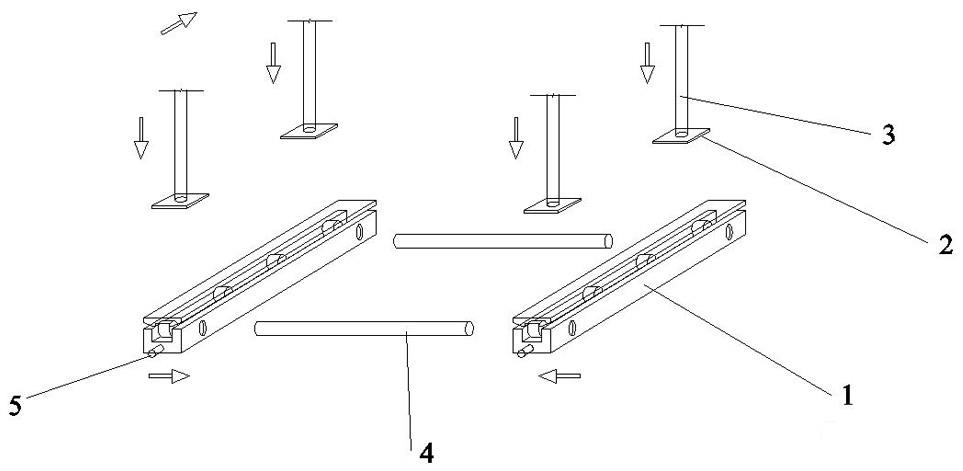

22.图1是免搭拆可移动单元式支撑导轨系统结构分解示意图;

23.图2是单元导轨、导轨连梁和对接杆连接结构分解示意图;

24.图3是单元导轨侧面示意图;

25.图4是导轨基座结构示意图;

26.图5是导轨盖板结构示意图;

27.图6是支撑架、连底板与连板架调杆连接结构示意图。

28.附图标记:1-单元导轨、11-导轨基座、12-导轨盖板、121-导盖板体、122-导盖板下口、13-滚轮、131-轮体、132-轮连杆、14-连梁孔、15-楔块、2-连底板、3-连板架调杆、4-导轨连梁、5-对接杆、6-支撑架。

具体实施方式

29.以某框架结构为例,当楼板浇筑时支设钢管盘扣式支撑架,由此搭设模板进行施工。当楼板一仓浇筑完成后,进行下一仓楼板的浇筑。为了便于楼板浇筑施工通过免搭拆可移动单元式支撑导轨系统进行支撑架的单元式移动。如图1至图6所示,免搭拆可移动单元式支撑导轨系统包含单元式的支撑架6下设置的单元导轨1、连接于支撑架6和单元导轨1之间的连板架调杆3以及连接于连板架调杆3与单元导轨1之间的连底板2。

30.本实施例中,单元导轨1包含导轨基座11、可拆卸连接于导轨基座11内的滚轮13、对应导轨基座11可拆卸连接的导轨盖板12以及连接于导轨基座11和导轨盖板12边侧的楔块15;导轨盖板12顶部水平设置且对应连底板2可拆卸连接。两条并行的单元导轨1之间通

过导轨连梁4可拆卸连接,相邻直线的单元导轨1之间通过对接杆5可拆卸连接;单元导轨1或拼接后单元导轨1长度大于单元式的支撑架6的跨度,且单元导轨1在移动方向上拼装连接。

31.本实施例中,导轨基座11为u形钢件,u形件底部水平设置且设置有粗糙面,与地面或楼板固定连接;导轨基座11一侧设置有连梁孔14,连梁孔14对应导轨连梁4设置。

32.本实施例中,导轨盖板12通过厚钢板制作而成,包含导盖板体121和设置于导盖板体121底部的导盖板下口122,导盖板体121横截面为梯形件,梯形件窄面向下且中部设置有导盖板下口122;导盖板下口122对应滚轮13设置。导盖板体121的梯形两侧的坡度对应楔块15设置,且导盖板体121的斜坡面为粗糙面。

33.本实施例中,滚轮13包含轮体131和轮体131中部连接的轮连杆132,轮连杆132连接于导轨基座11内部侧壁上;滚轮13的高度高于导轨基座11且伸出的高度对应导盖板下口122的深度设置。

34.本实施例中,楔块15为三角形块,三角形的尖端对应插接入导轨基座11和导轨盖板12,三角形的底部竖向设置与导轨基座11外侧面平齐且竖部的高度高于滚轮13伸出导轨基座11外高度。

35.本实施例中,对接杆5通过钢杆制作而成,对接杆5为预制连接于导轨基座11长向一端,且对应的导轨基座11长向另一端设置有插孔,相邻的导轨基座11插孔和对接杆5一一对应设置;相邻导轨基座11连接处还设置有可拆卸的临时固定的扣板,扣板设置于导轨基座11外侧面。

36.本实施例中,导轨连梁4为型钢件,导轨连梁4为拼装连接或长度可调设置;导轨连梁4的长度适应待移动支撑架6两跨之间的长度。连底板2为矩形钢板,板的宽度不大于导轨盖板12的宽度,连底板2与导轨盖板12可拆卸连接;连底板2可拆卸连接连板架调杆3,连板架调杆3高度可调且内插入支撑架6的竖杆内。

37.结合图1至图6所示,进一步的说明免搭拆可移动单元式支撑导轨系统的施工方法,具体步骤如下:

38.步骤一、通过bim对支撑架6和支撑导轨系统进行建模,并在连底板2和连板架调杆3中部设置安装控制点,对应的安装控制点设置有压力和位移传感器。

39.步骤二、放线定位,放置带有滚轮13导轨基座11,而后间隔等距放置楔块15,最后放置导轨盖板12;其中滚轮13间隔设置,滚轮13的强度适应上部结构的重量。

40.步骤三、在单元导轨1之间安装导轨连梁4,并临时固定导轨基座11;而后安装导轨盖板12上的支撑架6;此时实时监控应力和应变变化,控制点位置进行复核保证安装精度。

41.步骤四、待支撑架6牵引移动时,拆除支撑架6架体侧向支撑以及单元架体支架的杆件,去掉楔块15使得导轨盖板12可在滚轮13上运动,对应的单元导轨1一一对应待移动的支撑架6分块;预先根据移动路线拼装单元导轨1,而后移动至设计位置;运动过程中,实时监控应力和应变变化,如发生设计不允许变形或应力,及时停止移动,修正至符合要求;其中,牵引通过小型牵引机械进行;单元架体的大小跨度根据牵引机械的牵引力决定。

42.步骤五、待牵引移动至设计位置,将楔块15敲入导轨盖板12和导轨基座11设计的点位处,将支撑架6体与相邻架体之间杆件连接,侧向固定连接形成新的支撑架6体;而后原先位置的单元导轨1拆除再利用。

43.以上所述仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内所想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1