双块式轨枕模具的制作方法

1.本实用新型属于轨枕预制技术领域,具体是一种双块式轨枕模具。

背景技术:

2.随着高速铁路技术的发展,以混凝土或沥青混合料等取代道砟道床的各类新型无砟轨道,旨在提高轨道的稳定性、平顺性,大幅减少维修工作量。无砟轨道在新建高速铁路干线大量铺设应用,取得了很好的技术经济效果。

3.现有的无砟式高速铁路采样最多的是双块式混凝土预制轨枕,目前的轨枕模具一般采用四个一组预制,受到模具结构约束,无法根据产线进行扩编或缩编,不具备自动化规模化生产,效率低,产量局限,同时还存在有两大问题:1.受到钢筋结构干扰,钢筋安装后的压片依然采样落后的人工压装,操作繁琐,且每个压片独立安装设置,不具备实现自动化安装能力,模具定位不准。2.轨枕每批次预制需要安装套管并通过套管螺栓固定,数量多且操作定位难,一般采用人工,费时费力,且套管螺栓拆卸需要与模具本体分离,加重了预制工艺程序节点,大大制约了轨枕预制自动化效率提升,因此,现有的模具无法适应现代化的产线需求。

技术实现要素:

4.本实用新型为了优化模具结构及提高模具自动化适配能力,发明一种双块式轨枕模具。

5.本实用新型采取以下技术方案:

6.双块式轨枕模具,包括:两个端模、两个边模焊接组成模具外周边框,边框内部对称设置有若干成对的承轨壳,每对承轨壳之间设置有压片,边框外设置有吊耳,承轨壳装有套管螺栓,还包括:升降梁、u型导向管、压片轴,两个端模之间连接设置有两条中梁,两中梁之间预留容腔且容腔内设置升降梁,升降梁上分布设置有若干u型导向管,压片底部连接压片轴,压片轴 穿过u型导向管后下端套设弹簧并设置螺母锁定,压片弹性回转于u型导向管上,端模外侧设置翻转吊耳。

7.双块式轨枕模具,还包括扁头、支撑板、导柱,开口槽,升降梁与中梁平行,压片上固定设置有扁头,升降梁上设置有用于对接提升的开口槽,两条中梁之间还阵列设置有若干支撑板,支撑板位于升降梁下用于支撑和限位。

8.升降梁的梁体设置有竖向通孔,竖向通孔内适配设置有导柱。

9.每条中梁与相邻边模之间设置有筋板,相邻筋板间设置一承轨壳,承轨壳底部、相邻筋板间设置有限位板,套管螺栓旋拧头部设置有翼板,限位板设置有适配套管螺栓通过的限位孔。

10.限位板包括:板体、圆通孔、矩形槽,圆通孔、矩形槽构成限位孔,板体上设置贯通的圆通孔、矩形槽,限位板对应承轨壳套管,圆通孔适配套管螺栓穿过,圆通孔边缘设置矩形槽。

11.压片板面上设置通孔,通孔设置有适配插入的销轴,用于压紧钢筋后防转限位。

12.承轨壳外侧的筋板上设置有钢筋定位板,钢筋定位板上设置有开口凹槽。

13.端模上设置定位锥。

14.边模底部设置有边模底板、边模底板上开设有模具定位孔。

15.中梁和边模之间还设置有加强梁,至少两个排列设置的承轨壳为一组形成一个模块,加强梁位于相邻模块之间。

16.与现有技术相比,本实用新型可以获得以下技术效果:设置有开口槽,便于压片安装设备通过其连接提升升降梁上升,导向柱导向,压片设置扁头便于压片安装设备对接驱动其旋转,压片设置通孔、销轴,压紧钢筋后防转限位,模具底部设置有限位板,使拆卸的套管螺栓无法完全脱离承轨壳底,实现了套管螺栓的遮挡携带作用,无需每次人工去对位旋拧,套管螺栓可通过外设的旋拧设备对接旋拧头实现自动化旋拧,模具结构强度高,可将模具内进行模块化分隔,便于模具扩展、加工和生产预制。

17.本实用新型优化了模具结构,提高了模具自动化适配能力。

附图说明

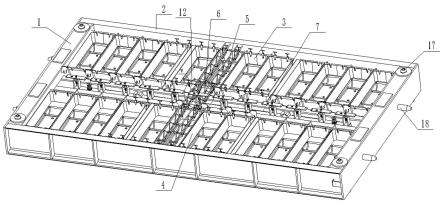

18.图1是本实用新型三维立体示意图;

19.图2是本实用新型俯视示意图;

20.图3是图2a-a剖面视图;

21.图4是图2b-b剖面视图;

22.图5是本实用新型仰视示意图;

23.图6是图5e-e剖面视图;

24.图7是本实用新型孔板部三维立体示意图;

25.图8是本实用新型套管螺栓结构示意图;

26.图9是图1w处局部放大图。

27.其中,1-端模、2-边模、3-右承轨壳、4-左承轨壳、5-钢筋架、6-压片、7-升降梁、8-扁头、9

‑ꢀ

u型导向管、10-支撑板、11-压片轴、12-钢筋定位板、13-筋板、14-限位板、15-套管螺栓、16-模具定位孔、17-定位锥、18-翻转吊耳、19-开口槽、20-边模底板、21-中梁、22-加强梁、23-竖向通孔、24-导柱、1401-板体、1402-圆通孔、1403-矩形槽、1501-螺纹杆体、1502-旋拧头、1503-翼板。

具体实施方式

28.如图1-9,双块式轨枕模具,包括:端模1、边模2、对称设置的承轨壳、压片组件,两个端模1、两个边模2焊接为模具外周边框,其中两个端模1对称设置,两个边模2对称设置,两个端模1之间连接设置有两条中梁21,每条中梁21与相邻边模2之间设置有筋板13,相邻筋板13间设置一承轨壳,中梁21和边模2之间容放承轨壳的区域分别为i区、ii区,其中,i区设置的右承轨壳3、ii区设置的左承轨壳4,右承轨壳3与左承轨壳4对称且二者的预制腔内共同容放有一组钢筋架5,承轨壳与端模1平行,端模1外侧设置翻转吊耳18,端模1上设置定位锥17,两条中梁21之间预留容腔,容腔内设置有压片组件,如图1-3、图9,压片组件包括:压片6、升降梁7、扁头8、u型导向管9、压片轴11、支撑板10、导柱24,开口槽19,中梁21之间预

留容腔内设置有升降梁7,升降梁7与中梁21平行,升降梁7上分布设置有若干u型导向管9,u型导向管9具体为u型板上设置导向管,u型板倒置焊接于升降梁7上,压片轴11穿设于导向管内,导向管下的压片轴11段设置弹簧,压片轴11下端设置螺母锁定弹簧,导向管上端的压片轴11上固定设置有压片6,压片6上固定设置有扁头8,压片6用于钢筋的安装压放,右承轨壳3与左承轨壳4之间对应设置一个压片6,升降梁7上设置有用于对接提升的开口槽19,两条中梁21之间还整列设置有若干支撑板10,支撑板10位于升降梁7下,支撑板10用于支撑和限位升降梁7,升降梁7的梁体设置有竖向通孔23,竖向通孔内适配设置有导柱24,导柱24上设置环边,竖向通孔23上的导柱24套设有弹簧,环边用于限位弹簧。

29.如图9,压片6板面上设置通孔,通孔设置有适配插入的销轴,用于压紧钢筋后防转限位。

30.如图4-7,承轨壳底部、相邻筋板13间设置有限位板14,限位板14包括:板体1401、圆通孔1402、矩形槽1403,其中圆通孔1402、矩形槽1403构成限位孔,板体1401上设置贯通的圆通孔1402、矩形槽1403,限位板14对应承轨壳套管,圆通孔1402适配套管螺栓15穿过,圆通孔1402边缘设置矩形槽1403,如图8所示,套管螺栓15设置有螺纹杆体1501,螺纹杆体1501上设置有旋拧头1502,旋拧头1502外周径向设置有翼板1503,旋拧头1502外径小于圆通孔1402孔径,翼板1503外型适配穿过矩形槽1403。

31.承轨壳外侧的筋板13上设置有钢筋定位板12,钢筋定位板12上设置有开口凹槽,开口凹槽用于定位装入承轨壳的钢筋架5。

32.边模2底部设置有边模底板20、边模底板20上开设有模具定位孔16。

33.如图1-4,优选的,中梁21和边模2之间还设置有加强梁22,以ii区内的排列设置的承轨壳为例,四个排列设置的左承轨壳4为一组,每组之间设置有一个加强梁22,加强梁22可增加模具结构强度,可将模具内进行模块化分隔,便于模具扩展、加工和生产预制。

34.实施例:

35.如图1,模具朝上或者朝下放置,当朝上放置时,通过模具定位孔16定位模具,通过翻转吊耳18翻转模具,当朝下放置时,通过定位锥17定位模具,以模具朝上状态为例,钢筋架5放入承轨壳内,钢筋定位板12定位钢筋,压片安装设备通过连接开口槽19,水平提升升降梁7上升,导柱24导向,压片6穿过钢筋架5的间隙上升越过钢筋架高点,压片安装设备对接扁头8并驱动其旋转,如图9,旋转90度后压片6通过压片轴11设置的弹簧压装钢筋架5上,压片6通孔插入适配的销轴,压紧钢筋后防转限位,压片的拆卸按上述步骤反向操作;套管螺栓15安装:套管螺栓15穿过圆通孔1402,翼板1503通过矩形槽1403,套管螺栓15依次穿过承轨壳底旋拧于套管,当浇筑完成拆卸套管螺栓15时,套管螺栓15旋拧而出,旋向随机的翼板1503被限位板14阻挡,而无法完全脱离承轨壳底,实现了套管螺栓15的遮挡携带作用,无需每次人工去对位旋拧,套管螺栓15可通过外设的旋拧设备对接旋拧头1502实现自动化旋拧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1