一种基于BIM技术的超厚防辐射混凝土楼板施工体系的制作方法

一种基于bim技术的超厚防辐射混凝土楼板施工体系

技术领域

1.本实用新型属于建筑施工技术领域,具体涉及应用于质子治疗中心的一种基于bim技术的超厚防辐射混凝土楼板施工体系。

背景技术:

2.针对质子治疗中心的工程特性,设备区及治疗区内构件有严格的防辐射要求,质子治疗区范围内楼板的厚度最厚达4000mm,单层面积约为2000m2。普遍配置4至7层钢筋,且平面统一标高,所有部位必须一次浇筑成型以满足防辐射要求,导致结构自重超限,一般的支模体系存在较大质量安全隐患,无法满足施工需求。

技术实现要素:

3.本实用新型的目的在于:提供了一种基于bim技术的超厚防辐射混凝土楼板施工体系,解决了现有支模体系无法满足施工需求的问题。

4.本实用新型的目的通过下述技术方案来实现:

5.一种基于bim技术的超厚防辐射混凝土楼板施工体系,包括基底,基底上设有横纵间隔布置的支架,纵向的支架之间在顶部支撑有主龙骨,主龙骨之间支撑有横向的次龙骨,次龙骨上支撑有顶模板,顶模板的侧部与低侧模板的顶部拼装配合,低侧模板的相对面设有高侧模板,对拉杆的一端与高侧模板连接,对拉杆的另一端与低侧模板或水平钢筋连接。

6.进一步的,所述的基底上设有地锚,地锚上设有对高侧模板进行支撑的斜撑架。

7.进一步的,所述的基底上设有地沟,部分支架设在地沟内。

8.进一步的,所述的支架为φ60mm之上的重型支撑高度可调式支架。

9.进一步的,所述的支架之间设有水平拉杆和斜拉杆。

10.进一步的,所述的支架包括低于正常支架高度的低支架,低支架的顶部设有低主龙骨,低主龙骨上支撑有低次龙骨,低次龙骨对顶模板低槽进行支撑。

11.进一步的,相对的低侧模板之间支撑有对撑。

12.本实用新型的技术原理:经过讨论研究,现采用本实用新型的模板支撑体系,同时采用现浇叠合分层浇筑的方式进行施工,通过bim技术找到最优的叠合浇筑分层标高,并优化板内水平钢筋网规格及定位标高。

13.本实用新型的有益效果:

14.1.利用布置密集的支架对顶模板进行支撑,能够可靠支撑竖向载荷。

15.2.利用对拉杆和对撑对侧模板进行支撑,能够可靠支撑水平载荷。

16.3.整体支撑强度大,能够满足一次浇筑或叠合浇筑的施工需求。

17.前述本实用新型主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本实用新型可采用并要求保护的方案;并且本实用新型,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本方案后根据现有技术和公知常识可明了有多种组合,均为本实用新型所要保护的技术方案,在此不做穷举。

附图说明

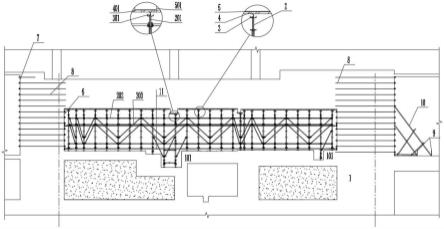

18.图1是本实用新型结构示意图。

19.图2是图1的a-a向剖视图。

20.图3是图1的b-b向剖视图。

21.图中:1-基底,2-支架,3-主龙骨,4-次龙骨,5-顶模板,6-低侧模板,7-高侧模板,8-对拉杆,9-地锚,10-斜撑架,11-对撑;101-地沟,201-低支架,202-水平拉杆,203-斜拉杆,301-低主龙骨,401-低次龙骨,501-顶模板低槽。

具体实施方式

22.下面结合具体实施例和附图对本实用新型作进一步的说明。

23.参考图1~图3所示,一种基于bim技术的超厚防辐射混凝土楼板施工体系,包括基底1、支架2、主龙骨3、次龙骨4、顶模板5、低侧模板6、高侧模板7、对拉杆8、地锚9、斜撑架10和对撑11。

24.基底1上设有横纵间隔布置的支架2,由于基底1上设有地沟101,部分支架2设在地沟101内。支架2为φ60mm之上的重型支撑高度可调式支架(60.3*3.5盘扣支架900*900mm),利用支架2提高向上的支撑力,保证对龙骨、模板的可靠支撑。支架2的支撑高度可调,能够满足不同的施工需要。

25.纵向的支架2之间在顶部支撑有主龙骨3,主龙骨3采用槽钢(10#槽钢双拼@900mm),从而形成纵向的支撑网格,对次龙骨4进行支撑作用。主龙骨3之间支撑有横向的次龙骨4,次龙骨4采用矩管(50*40*2.5mm矩管@200mm),利用纵向的主龙骨3,次龙骨4形成纵向的支撑网格,对顶模板5进行支撑作用。

26.若干横向的次龙骨4上支撑有顶模板5(18mm黑色覆膜板),顶模板5对浇筑混凝土的底部进行围挡。顶模板5的侧部与低侧模板6(18mm黑色覆膜板)的顶部拼装配合,低侧模板6的相对面设有高侧模板7(18mm黑色覆膜板),低侧模板6和高侧模板7对浇筑混凝土的侧部进行围挡。

27.对拉杆8的一端与高侧模板7连接,对拉杆8的另一端与低侧模板6或水平钢筋连接。低侧模板6与高侧模板7之间连接对拉杆8,保证侧模板在低位之间的连接强度,实现相互支撑。高侧模板7与墙、柱的水平钢筋之间连接对拉杆8,保证高侧模板7在高位的连接强度。

28.基底1上预埋有地锚9,地锚9上设有对高侧模板7进行支撑的斜撑架10。利用斜撑架10对高侧模板7的外侧进行加强支撑,进一步提高高侧模板7的支撑强度,避免浇筑混凝土时发生涨模。

29.支架2之间设有水平拉杆202和斜拉杆203,水平拉杆202和斜拉杆203将所有的支架2连接为一个整体,形成整体的支架结构,具有极好的稳定性和可靠性,实现对顶模板5的可靠支撑。

30.相对的低侧模板6之间支撑有对撑11,对撑11包括水平支撑杆和支撑杆两端螺纹连接的支撑座,通过支撑座与低侧模板6的直接接触,实现对低侧模板6的支撑作用,还可以旋转支撑座调整对撑11的支撑跨度。

31.支架2包括正常支架和低支架201,低支架201的支撑高度低于正常支架的支撑高

度,低支架201的顶部设有低主龙骨301,低主龙骨301上支撑有低次龙骨401,低次龙骨401对顶模板低槽501进行支撑。利用低支架201、低主龙骨301和低次龙骨401实现对顶模板低槽501的支撑,顶模板低槽501为相对于顶模板5下凹的结构。

32.本实用新型的工作流程:

33.项目部通过bim以及设计单位核算,4000厚顶板一次性现浇的荷载过大,支模体系加固困难,过厚的现浇结构在浇筑时也难以充分振捣保证质量,根据4000厚板件内部7层钢筋构造的分部和间距,同时结合支模高度2260mm、φ60重型盘扣式脚手架按照纵横间距900、水平步距1500设置所能承受的不超过最大限度的现浇荷载对应的浇筑厚度,最终选取首次浇筑厚度为1690mm。同时借助bim技术建模与方案模拟,确定支撑体系立杆、水平杆布置方式与位置,明确在4000mm板件浇筑1690mm后各个其余板件部位在施工时的具体浇筑厚度。

34.先进行设计验算确定首层混凝土浇筑厚度,再根据此混凝土厚度进行架体稳定性验算,然后利用bim技术对模板支撑架进行提前布设,然后进行混凝土的浇筑,混凝土浇筑完成达到100%强度后,经bim和技术参数验算,已浇筑的部分板构件可以直接承载上部,继续进行混凝土浇筑,考虑拆模工期影响以及施工安全隐患的杜绝,下部支撑体系再浇筑时继续保留,待上部叠合浇筑部分强度达到75%后拆除。

35.前述本实用新型基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本实用新型可采用并要求保护的实施例。本实用新型方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。

36.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1