一种用于叠合板连续生产的模具的制作方法

1.本实用新型涉及叠合板生产技术领域,具体涉及一种用于叠合板连续生产的模具。

背景技术:

2.目前在建造房屋时,采用预制的叠合板逐渐取代之前现浇混凝土的工艺,叠合板在厂里直接制造,然后运输至作业现场拼接即可,有效的提升了房屋的建造效率和改善了施工环境。

3.现有叠合板在生产时,都是采用单独的模具一张一张的生产,如图9和10所示,而模具4在安装过程中,往往尺寸有所偏差,特别是转角处,本该是90

°

的直角,实际可能会比90

°

大或者小,这样制作出来的叠合板在现场拼接时,两叠合板的拼接面不适配,容易产生缝隙,导致拼缝不严实,影响房屋的建设质量。

技术实现要素:

4.本实用新型的目的在于提供一种用于叠合板连续生产的模具,用以解决两叠合板拼接端面不适配的问题,使得拼缝更小,拼接更为严实,提高房屋的建设质量。

5.为解决上述技术问题,本实用新型采用了以下方案:

6.一种用于叠合板连续生产的模具,包括模台,所述模台上固定有用于连续制作叠合板的模具,所述模具内设有位于两相邻成型叠合板拼接端面之间的隔板,隔板两侧面为对称状。

7.可选的,所述模具由多根连接杆拼接成矩形框架,矩形框架与模台之间构成凹形的矩形腔,所述隔板将该矩形腔分隔成多个用于浇筑叠合板材料的浇筑腔。

8.可选的,所述矩形框架长边的连接杆由多段矩管构成,隔板设置在相邻两矩管之间。

9.可选的,所述隔板与矩管之间通过角钢固定连接。

10.可选的,所述隔板上部为倒等腰梯形状,下部为矩形状。

11.可选的,所述隔板顶面位于模具顶面上方,隔板底面与模具底面齐平。

12.可选的,所述隔板内部为中空结构。

13.本实用新型具有的有益效果:

14.1、本实用新型中,将现有模具的基础上,将模具的长度加长,并在模具内安装隔板,隔板将模具分隔成与所要同时生产的叠合板数量相应的浇筑腔,浇筑腔内注入混凝土后凝固得到成型叠合板,两相邻成型叠合板的拼接端面与隔板两个侧面是完全匹配的,而隔板两侧面为对称状,这样生产出的叠合板拼接端面就是完全一样的,使得两叠合板在拼接时,拼接端面更为适配,产生的缝隙更小,拼缝更为严实,有利于提高房屋的建设质量。

附图说明

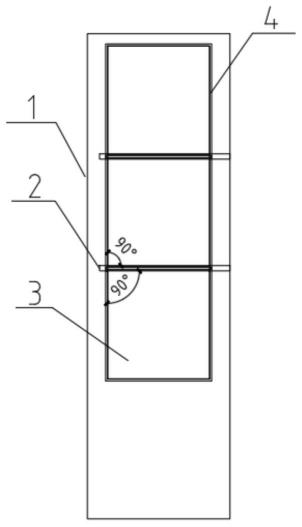

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的隔板发生倾斜时的结构图;

17.图3为隔板与连接杆装配的仰视图;

18.图4为隔板与连接杆装配的正视图;

19.图5为隔板的立体图;

20.图6为成型叠合板与隔板脱膜时的结构图;

21.图7为两叠合板的拼接端面未倾斜时的拼接图;

22.图8为两叠合板的拼接端面倾斜时的拼接图;

23.图9为现有叠合板生产时的模具;

24.图10为现有模具的转角处出现偏差后,生产出的叠合板拼接时的示意图。

25.附图标记:1-模台,2-隔板,3-浇筑腔,4-模具,5-连接杆,6-角钢,7-拼接端面,8-叠合板。

具体实施方式

26.下面结合实施例及附图,对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

27.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖向”、“纵向”、“侧向”、“水平”、“内”、“外”、“前”、“后”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“开有”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

29.实施例1

30.一种用于叠合板连续生产的模具,包括模台1,所述模台1上固定有用于连续制作叠合板8的模具4,所述模具4内设有位于两相邻成型叠合板8拼接端面7之间的隔板2,隔板2两侧面为对称状。

31.本实施例中,如图1、6、7所示,模台1是现有叠合板8生产中常用的钢模台1,其表面平整度稿,将模具4固定在模台1上,并在模具4上安装两个隔板2,隔板2将模具4分成三部分,每部分内浇筑混凝土后就形成所需的叠合板8,这样就可以连续生产三张叠合板8,实际中个,也可以根据叠合板8的长度,隔板2可以将模具4分成四部分或者更多的部分,使得同一模具4可以连续生产多张叠合板8,隔板2的两侧对设置的,且分别对应两叠合板8的拼接端面7,这样生产出来的叠合板8在拼接时,由于其拼接端面7是相同的,就算隔板2倾斜一定角度安装,那么成型的两叠合板8的拼接端面7也是跟随倾斜,如图8所示,都是倾斜的平行面,拼接也更为严实,如图2所示,如其中一叠合板8的拼接端面7为91

°

,那么其相邻的叠合

板8的拼接端面7就为89

°

,那么最后拼接时还是180

°

,这样两叠合板8拼接时其拼接端面7的适配性更高,拼缝更小,拼接更为严实。

32.进一步的,所述模具4由多根连接杆5拼接成矩形框架,矩形框架与模台1之间构成凹形的矩形腔,所述隔板2将该矩形腔分隔成多个用于浇筑叠合板8材料的浇筑腔3。具体的,模具4有四根连接杆5相互拼接成矩形框架,连接杆5之间的连接处通过焊接或者螺栓连接,将模具4固定在模台1上,模具4的端面与模台1对应的端面是平行的,模台1顶面与模具4围成的腔体之间构成一个矩形腔,隔板2沿着模具4长度方向间隔设置,且将矩形腔分隔成三个用于放置钢筋和浇筑混凝土的浇筑腔3。

33.进一步的,所述矩形框架长边的连接杆5由多段矩管构成,隔板2设置在相邻两矩管之间。具体的,为便于矩形框架长边的连接杆5与隔板2连接固定,将矩形框架的长边的连接杆5设置成多段,本实施例中设置成三段,矩形框架分成三部分,首端和末端是呈形状,中间部分是两节平行的连接杆5,将隔板2设置在中间部分连接杆5的两侧,连接杆5与隔板2固定连接,采用三段式的连接杆5,这样也便于后期拆模是更为容易,只需要分段拆除即可。本实施例中,还可以直接在连接杆5上沿其长度方向间隔一定距离开设两个允许隔板2通过的安装孔,将隔板2两端分别穿过对应的安装孔后与连接杆5固定连接即可。

34.进一步的,所述隔板2与矩管之间通过角钢6固定连接。具体的,如图3和4所示,在隔板2的侧面设有螺栓孔,相邻两矩管的端部是直接与隔板2两侧面接触,且呈垂直状,将大小合适的角钢6放置在连接处,在矩管及角钢6上开设对应的螺栓孔,角钢6的上的螺栓孔分别与矩管、隔板2上的螺栓孔对齐,将适配的螺栓螺纹连接在螺栓孔,进而将三者固定,避免发生爆模的风险,造成叠合板8无法成型,浪费材料。

35.进一步的,所述隔板2上部为倒等腰梯形状,下部为矩形状。具体的,如图5所示,由于叠合板8设计时,其拼接端面7需要有一倾斜面,隔板2上部分为倒置的等腰梯形,待叠合板8最终凝固成型后,便能形成一倾斜面,下部分是条状的矩形状,四面均平整面,上下部分是一体成型,在上部分与下部分连接的弯折处,需要抛光打磨处理,确保最后在叠合板8上形成的拼接面质量更佳。

36.进一步的,如图4所示,所述隔板2顶面位于模具4顶面上方,隔板2底面与模具4底面齐平。

37.进一步的,所述隔板2内部为中空结构。具体的,隔板2采用中空的铝合金材质制成,耐腐蚀且不易变形使用寿命较长,中空结构使得隔板2的质量更为轻,便于工人搬运和安装,铝合金的隔板2表面光滑,使得成型会的叠合板8拼接端面7的平整度更好,拼接缝更小,叠合板8安装时拼接更为严实,在实际应用中,可以在隔板2两侧及模具4内侧与混凝土接触面上涂覆脱模剂,这样便于后期脱膜,不易损坏叠合板8拼接端面7。

38.本实用新型的实用原理:首先将模具4固定在模台1上可以通过螺栓固定,模具4外侧可以设置工字钢用于加强模具4的牢固性,用于防止爆模,接着讲隔板2设置在模具4长边的指定位置,通过角钢6将两者连接在一起,隔板2将模具4分隔成三个浇筑腔3,并同时在模具4内侧、隔板2两侧及模台1顶面涂刷脱模剂,便于后期拆模,减少混凝土与模具4的粘接性,确保成型叠合板8的完整性,接着将搭设好的钢筋网片放置在浇筑腔3内,最后将适量的混凝土浇筑在浇筑腔3内,待混凝土凝固成型后,拆除模具4及隔板2,便得到所需的叠合板8,实现了连续生产三张叠合板8,相邻两叠合板8之间的拼接端面7就是隔板2的两个侧面,

隔板2的两个侧面是对称的,使得两叠合板8的拼接端面7也是对称的,现场安装时,两叠合板8的拼接端面7适配性更好,拼缝更小,拼接更为严实。

39.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,依据本实用新型的技术实质,在本实用新型的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本实用新型技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1