一种调节高炉风口小套直径的内衬筒制备模具的制作方法

1.本实用新型涉及高炉炼铁技术领域,尤其涉及一种调节高炉风口小套直径的内衬筒制备模具。

背景技术:

2.高炉风口小套是高炉炼铁使用的一种送风装置,它伸入高炉内部,在高炉的最里端;目前,首钢长钢高炉使用的风口小套:斜5度,长度有430mm和450mm两种规格,直径有¢110mm;¢115mm;¢120mm;¢125mm;¢130mm五种规格,正常炉况生产时,使用一种直径的风口小套或几种直径的风口小套搭配送风;异常炉况时,会缩小风口直径使用小直径的风口小套或这堵几个风口小套以减小风口面积送风,一般的做法是高炉停风把大风口直径的风口小套卸下更换上小直径的风口小套,然后复风生产,待炉况恢复正常需要使用大的风口直径的小套时,再停风,卸下小的风口小套,更换上大的风口小套,然后复风生产,这种操作方式,来回反复停风、复风,会带来安全隐患,影响炉缸工作状况,造成产量指标降低,燃料消耗升高,为了避免来回反复休风造成的影响,我们制作了一种内衬筒,通过增加、去除内衬筒来调节风口小套直径大小。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种调节高炉风口小套直径的内衬筒制备模具。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种调节高炉风口小套直径的内衬筒制备模具,包括钢板,所述钢板的顶部放置有风口小套,所述风口小套的顶部和底部均为开口设置,且风口小套内放置有圆柱体模型,所述圆柱体模型的顶部固定安装有t型把手,且t型把手延伸至风口小套的上方。

6.优选的,所述风口小套与圆柱体模型之间填充有黏稠状浇注料。

7.优选的,所述圆柱体模型的底部为平整光滑面,钢板的表面为平整光滑面,圆柱体模型的高度略低于风口小套的高度。

8.优选的,所述圆柱体模型外刷黄油并包裹有油毡纸。

9.优选的,所述圆柱体模型顶部距离风口小套内壁的距离为10mm。

10.本实用新型中,所述一种调节高炉风口小套直径的内衬筒制备模具,制作工艺简单,使用方便,投入低,使用、拆除方便,可降低停风、复风次数,使用材料为高炉炉前常用的铁沟浇注料,材料广泛,制作一次成形,整体性好。

附图说明

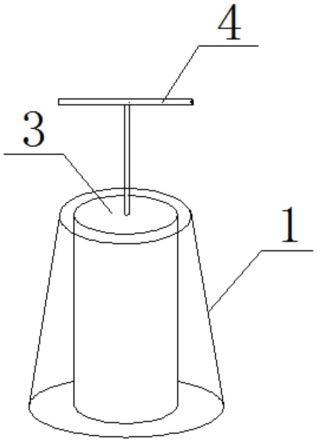

11.图1为本实用新型提出的一种调节高炉风口小套直径的内衬筒制备模具的结构示意图;

12.图2为本实用新型提出的一种调节高炉风口小套直径的内衬筒制备模具的风口小

套、钢板结构示意图;

13.图3为本实用新型提出的一种调节高炉风口小套直径的内衬筒制备模具的圆柱体模型结构示意图。

14.图中:1风口小套、2钢板、3圆柱体模型、4t型把手。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

16.参照图1-3,一种调节高炉风口小套直径的内衬筒制备模具,包括钢板2,钢板2的顶部放置有风口小套1,风口小套1的顶部和底部均为开口设置,且风口小套1内放置有圆柱体模型3,圆柱体模型3的顶部固定安装有t型把手4,且t型把手4延伸至风口小套1的上方。

17.本实用新型中,风口小套1与圆柱体模型3之间填充有黏稠状浇注料。

18.本实用新型中,圆柱体模型3的底部为平整光滑面,钢板2的表面为平整光滑面,圆柱体模型3的高度略低于风口小套1的高度。

19.本实用新型中,圆柱体模型3外刷黄油并包裹有油毡纸。

20.本实用新型中,圆柱体模型3顶部距离风口小套1内壁的距离为10mm。

21.本实用新型中,以制作斜5度,长450mm,直径120mm,的风口小套内衬筒为例,进行说明,要求制作的内衬筒直径为100mm。

22.1.准备材料,一个长450mm的风口小套;一些浇注料,一个20目的网筛(目数可以在适当多些30目,也不必太多,满足要求进行);

23.2.制作一个圆柱体模型,圆柱体模型一端端面平整光滑,圆柱体模型一端面焊接有t型把手,该圆柱体模型直径100mm,为内衬筒的内径,高度400mm略低于风口小套长度;

24.3.用网筛把浇注料进行筛粉,筛除大粒径的,留下细粒径的筛下物;用水做黏结剂把细粒径的筛下物调和成黏稠状备用;

25.4.在地面上平铺一块钢板,钢板表面平整光滑,把风口小套竖放在钢板上,把圆柱体模型放入风口小套的通道内中心位置,为避免粘连可在圆柱体模型外刷黄油并包裹油毡纸;

26.5.风口小套内通道会与圆柱体模型之间产生前端10mm,后端逐步增宽的环形缝隙,用调和好的黏稠状浇注料填充环形缝隙,压实;

27.6.自然定型10分钟,小火烘烤20分钟,正常烘烤30分钟;

28.7.烘烤完毕后冷却至常温,取出圆柱体模型,取出内衬筒;

29.8.整个内衬筒内通道呈圆柱型,外部呈圆台型,前小后大;壁厚前端10mm,后端逐步增加;壁厚可调整,如用110mm的风口小套制作内径100mm的内衬筒时,前端壁厚就成了5mm,不建议壁厚小于5mm,因为要保证内衬筒有一定的强度,太薄易碎,且后期如不需要使用内衬筒会要求捅掉,太薄不易挂住工具,不易捅掉;一般建议前端壁厚可控制在8-10mm,这样可确保内衬筒后端壁厚大于10mm,内衬筒的内径大小也可调整,根据需要在制作前计算好,在制作圆柱体模型时制作成需要的圆柱体直径,然后用圆柱体模型直接制作内衬筒成形,其高度为风口长度的50%,即一半。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种调节高炉风口小套直径的内衬筒制备模具,包括钢板(2),其特征在于,所述钢板(2)的顶部放置有风口小套(1),所述风口小套(1)的顶部和底部均为开口设置,且风口小套(1)内放置有圆柱体模型(3),所述圆柱体模型(3)的顶部固定安装有t型把手(4),且t型把手(4)延伸至风口小套(1)的上方。2.根据权利要求1所述的一种调节高炉风口小套直径的内衬筒制备模具,其特征在于,所述风口小套(1)与圆柱体模型(3)之间填充有黏稠状浇注料。3.根据权利要求1所述的一种调节高炉风口小套直径的内衬筒制备模具,其特征在于,所述圆柱体模型(3)的底部为平整光滑面,钢板(2)的表面为平整光滑面,圆柱体模型(3)的高度略低于风口小套(1)的高度。4.根据权利要求1所述的一种调节高炉风口小套直径的内衬筒制备模具,其特征在于,所述圆柱体模型(3)外刷黄油并包裹有油毡纸。5.根据权利要求1所述的一种调节高炉风口小套直径的内衬筒制备模具,其特征在于,所述圆柱体模型(3)顶部距离风口小套(1)内壁的距离为10mm。

技术总结

本实用新型属于高炉炼铁技术领域,尤其是一种调节高炉风口小套直径的内衬筒制备模具,包括钢板,所述钢板的顶部放置有风口小套,所述风口小套的顶部和底部均为开口设置,且风口小套内放置有圆柱体模型,所述圆柱体模型的顶部固定安装有T型把手,且T型把手延伸至风口小套的上方。本实用新型制作工艺简单,使用方便,投入低,使用、拆除方便,可降低停风、复风次数,使用材料为高炉炉前常用的铁沟浇注料,材料广泛,制作一次成形,整体性好。整体性好。整体性好。

技术研发人员:杨军昌 张存旺 许满胜 刘海峰 杨涛 张强

受保护的技术使用者:首钢长治钢铁有限公司

技术研发日:2022.11.07

技术公布日:2023/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1