一种焊接工作站拼接式工房的制作方法

1.本实用新型涉及焊接工作站技术领域,具体涉及一种焊接工作站拼接式工房。

背景技术:

2.目前机器人搬运应用和焊接应用是机器人应用的最主要的应用领域。搬运仍然是机器人的第一大应用领域,约占机器人应用整体的4成左右。许多自动化生产线需要使用机器人进行上下料、搬运以及码垛等操作。常见的焊接机器人有点焊机器人、弧焊机器人、激光机器人等。拼装式住房是指用工业化生产方式来建造住宅,即房屋的楼梯、外墙、阳台、空调板等都是在工地外的工厂预制后,再运往工地“拼装”,拼装式住房同时也适合用于工房,以使其具有利于拼装使用及运输的优点。传统的拼装工房,各模块体积较大,拼装不够便利传统的拼装工房,各模块体积较大,拼装不够便利。

3.授权公告号为cn215145586u的中国专利公布了一种标准机器人焊机工房,涉及机器人工作站技术领域。本实用新型包括底座,所述底座通过四个立柱连接有上封板,所述四个立柱的中部设置有中封板,所述中封板上部设置有上平台,所述上封板的前侧和后侧通过侧板一与中封板连接,所述上封板的左侧和右侧通过侧板二与底座、立柱连接,所述上平台的下部形成有一个放置水平上料平台的通道、与水平上料平台对应的焊接工房,设置有焊接工房能够有效阻断电弧光污染,在焊接房连接烟尘收集装置,便于焊接烟尘收集的作用;同时,结构紧凑美观,占地面接小,空间利用率高。

4.但是上述装置对工房的拼接安装仍然较为复杂,也不便于对拆卸的工房零件进行运输。

技术实现要素:

5.本实用新型目的是针对背景技术中存在的问题,提出一种便于对工房进行凭借安装和运输的焊接工作站拼接式工房。

6.本实用新型的技术方案:一种焊接工作站拼接式工房,包括底板、两个第一侧板、两个第二侧板和顶板;

7.底板上并排设有两个第一卡槽和两个第二卡槽;两个第一卡槽与两个第二卡槽相互垂直;

8.两个第一侧板并排分布,每个第一侧板的底面设有第一卡板,每个第一侧板的两侧端面上均设有第三卡板,其中一个第一侧板上设有透明窗;每个第一卡板配合卡入第一卡槽内;

9.两个第二侧板并排分布,每个第二侧板的俯视投影形状为u型,两个第二侧板相互靠近的端面上均设有第三卡槽,每个第二侧板的底面均设有第二卡板,每个第二侧板的上端面均设有第五卡板;

10.顶板的上端面上设有凹槽,顶板的底面设有多个万向轮;凹槽的底面并排设有两个用于卡紧两个第五卡板的通孔;

11.每个第五卡板上设有用于对顶板进行限位的限位组件。

12.优选的,每个限位组件均包括压块和螺纹柱;压块安装在螺纹柱上;螺纹柱螺纹连接第五卡板;顶板安装状态下,压块压紧凹槽的底面。

13.优选的,凹槽的底面设有除尘器安装孔。

14.优选的,还包括两个限位板、搬运机器人安装座、焊接工作台和焊接机器人安装座;两个限位板并排安装在底板上,每个限位板上均设有第二卡槽,每个限位板的俯视投影形状为u型;搬运机器人安装座、焊接工作台和焊接机器人安装座均安装在底板上。

15.优选的,底板的底面设有防滑垫。

16.优选的,顶板的底面并排设有两个第四卡槽;每个第一侧板的上端面上均设有第四卡板;顶板安装状态下,每个第四卡板分别配合卡入每个第四卡槽内。

17.优选的,每个第一侧板、第一卡板、两个第三卡板和第四卡板为一体成型结构。

18.优选的,两个第一侧板和两个第二侧板的侧端面上均设有密封垫。

19.与现有技术相比,本实用新型的上述技术方案具有如下有益的技术效果:

20.通过将两个第一卡板配合卡入两个第一卡槽内,对两个第一卡板进行限位和安装;然后将多个第三卡板分别配合卡入多个第三卡槽内,多个第三卡板分别滑动摩擦多个第三卡槽的内壁,使得两个第二卡板分别配合卡入两个第二卡槽内,对两个第二侧板进行了稳定安装,同时每个第一侧板的两端分别压紧两个第二侧板相互靠近的端面;再使得两个第五卡板分别配合穿过两个通孔,转动压块,使得压块压紧在凹槽的底面,将顶板安装在两个第一侧板和两个第二侧板上,由顶板、两个第一侧板、两个第二侧板和底板共同形成工房,便于在工房内进行焊接作业,通过卡紧实现了工房的拆卸和安装,结构简单,便于使用;也便于将拆卸下的两个第一侧板和两个第二侧板放置在底板上,并将底板放置在凹槽内,通过顶板上的多个万向轮实现了工房组件的移动,进一步提高了装置的实用性。

21.使用者将两个第二卡板配合卡入两个第二卡槽内,从而对两个第二卡板进行限位;同时,通过两个限位板对收纳的两个第一侧板和两个第二侧板进行限位,从而便于对拼接工房的零件进行稳定移动,提高了装置的实用性。

附图说明

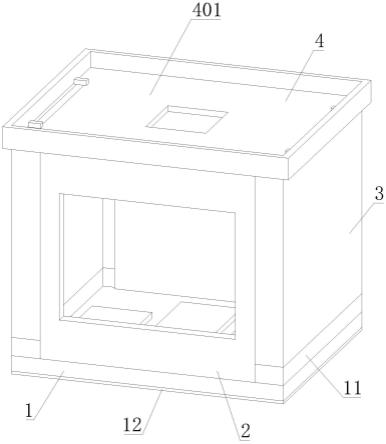

22.图1为本实用新型的立体图。

23.图2为本实用新型运输状态的结构示意图。

24.图3为本实用新型中底板的结构示意图。

25.图4为本实用新型中第一侧板的结构示意图。

26.图5为本实用新型中第二侧板的结构示意图。

27.图6为本实用新型中顶板的结构示意图。

28.附图标记:1、底板;101、第一卡槽;11、限位板;110、第二卡槽;12、防滑垫;13、搬运机器人安装座;14、焊接工作台;15、焊接机器人安装座;2、第一侧板;201、透明窗;21、第一卡板;22、第三卡板;23、第四卡板;3、第二侧板;301、第三卡槽;31、第二卡板;32、第五卡板;33、压块;34、螺纹柱;4、顶板;41、万向轮;401、凹槽;402、第四卡槽;403、通孔;404、除尘器安装孔。

具体实施方式

29.实施例一

30.如图1-6所示,本实用新型提出的一种焊接工作站拼接式工房,包括底板1、两个第一侧板2、两个第二侧板3和顶板4。

31.底板1上并排设有两个第一卡槽101和两个第二卡槽110;两个第一卡槽101与两个第二卡槽110相互垂直;底板1的底面设有防滑垫12。

32.两个第一侧板2并排分布,每个第一侧板2的底面设有第一卡板21,每个第一侧板2的两侧端面上均设有第三卡板22,其中一个第一侧板2上设有透明窗201;每个第一卡板21配合卡入第一卡槽101内;每个第一侧板2、第一卡板21、两个第三卡板22和第四卡板23为一体成型结构,一体成型的每个第一侧板2、第一卡板21、两个第三卡板22和第四卡板23之间的连接更加牢固,有利于延长每个第一侧板2、第一卡板21、两个第三卡板22和第四卡板23的使用寿命;两个第一侧板2和两个第二侧板3的侧端面上均设有密封垫。

33.两个第二侧板3并排分布,每个第二侧板3的俯视投影形状为u型,每个第二侧板3的两端分别压紧两个第一侧板2相互靠近的端面,两个第二侧板3相互靠近的端面上均设有第三卡槽301,每个第二侧板3的底面均设有第二卡板31,每个第二侧板3的上端面均设有第五卡板32。

34.顶板4的上端面上设有凹槽401,顶板4的底面设有多个万向轮41,顶板4的底面并排设有两个第四卡槽402;每个第一侧板2的上端面上均设有第四卡板23;顶板4安装状态下,每个第四卡板23分别配合卡入每个第四卡槽402内;凹槽401的底面并排设有两个用于卡紧两个第五卡板32的通孔403,凹槽401的底面设有除尘器安装孔404。

35.每个第五卡板32上设有用于对顶板4进行限位的限位组件;每个限位组件均包括压块33和螺纹柱34;压块33安装在螺纹柱34上;螺纹柱34螺纹连接第五卡板32;顶板4安装状态下,压块33压紧凹槽401的底面。

36.本实用新型中,使用时,通过将两个第一卡板21配合卡入两个第一卡槽101内,对两个第一卡板21进行限位和安装;然后将多个第三卡板22分别配合卡入多个第三卡槽301内,多个第三卡板22分别滑动摩擦多个第三卡槽301的内壁,使得两个第二卡板31分别配合卡入两个第二卡槽110内,对两个第二侧板3进行了稳定安装,同时每个第一侧板2的两端分别压紧两个第二侧板3相互靠近的端面;再使得两个第五卡板32分别配合穿过两个通孔403,转动压块33,使得压块33压紧在凹槽401的底面,将顶板4安装在两个第一侧板2和两个第二侧板3上,由顶板4、两个第一侧板2、两个第二侧板3和底板1共同形成工房,便于在工房内进行焊接作业,通过卡紧实现了工房的拆卸和安装,结构简单,便于使用;也便于将拆卸下的两个第一侧板2和两个第二侧板3放置在底板1上,并将底板1放置在凹槽401内,通过顶板4上的多个万向轮41实现了工房组件的移动,进一步提高了装置的实用性。

37.实施例二

38.如图3所示,本实用新型提出的一种焊接工作站拼接式工房,相较于实施例一,本实施例还包括两个限位板11、搬运机器人安装座13、焊接工作台14和焊接机器人安装座15;两个限位板11并排安装在底板1上,每个限位板11上均设有第二卡槽110,每个限位板11的俯视投影形状为u型;此实施例状态下,第二卡槽110设置在限位板11上,并不是设置在底板1上;搬运机器人安装座13、焊接工作台14和焊接机器人安装座15均安装在底板1上。

39.本实施例中,使用时,使用者将两个第二卡板31配合卡入两个第二卡槽110内,从而对两个第二卡板31进行限位;同时,通过两个限位板11对收纳的两个第一侧板2和两个第二侧板3进行限位,从而便于对拼接工房的零件进行稳定移动,提高了装置的实用性。

40.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1