一种装配式建筑外墙的制作方法

1.本技术涉及装配式建筑施工技术领域,尤其是涉及一种装配式建筑外墙。

背景技术:

2.建筑外墙是沿建筑四周边缘布置,与室外空气直接接触的墙体,对建筑主体结构起到维护作用,具有承重、装饰、遮挡风雨、保温隔热等作用。随着社会经济的快速发展,人们的生活水平和生活质量都在不断的提高,装配式建筑外墙被广泛的应用在建筑行业中。

3.目前,常用的装配式建筑外墙包括若干个墙板本体,在墙板本体的顶部设置有卡块,底部设置有卡槽,墙板本体通过底部的卡槽和另一块墙板本体顶部的卡块连接,将墙板本体依次卡接在一起构成建筑外墙;在相邻两个墙板本体连接位置处设置有连接板,连接板与墙板本体通过螺钉连接。

4.针对上述中的相关技术,发明人认为当相邻两个墙砖本体卡接后,操作人员需将螺钉穿设在连接板和墙板本体内,以此来固定相邻的墙砖本体,导致操作人员工作量大,外墙的安装效率低。

技术实现要素:

5.为了解决外墙安装效率低的问题,本技术提供一种装配式建筑外墙。

6.本技术提供的一种装配式建筑外墙,采用如下的技术方案:

7.一种装配式建筑外墙,包括第一墙板、第二墙板以及用于连接所述第一墙板和所述第二墙板的连接杆;所述第一墙板的底部开设有连接槽,所述第二墙板的顶部开设有与所述连接槽同轴设置的固定槽;所述连接杆的侧壁开设有两个收纳槽,所述连接槽的侧壁开设有两个第一限位槽,所述收纳槽内均设置有沿所述收纳槽滑动且嵌设于所述第一限位槽内的第一限位块,所述第一限位块和所述收纳槽的底部之间设置有弹簧;所述连接杆上固定设置有防滑层,所述防滑层嵌设在所述固定槽中,所述防滑层上固定设置有至少两个使用弹性材料制造而成的第二限位块,所述固定槽的侧壁开设有与所述第二限位槽数量相同且用于容纳所述第二限位块的第二限位槽。

8.通过采用上述技术方案,在对外墙进行安装时,将防滑层嵌设在固定槽中,第二限位块嵌设在第二限位槽中,固定槽的内壁对防滑层形成挤压,使防滑层发生弹性形变从而产生弹力,弹力作用在固定槽的内壁上,从而使固定槽的内壁对防滑层形成支撑,防止连接杆从固定槽内掉落;第二限位槽的内壁对第二限位块形成挤压,使第二限位块发生弹性形变从而产生弹力,弹力作用在第二限位槽的内壁上,从而第二限位槽对第二限位槽形成支撑,进一步防止连接杆从固定槽内掉落,完成第二墙板和连接杆的装配。在安装第一墙板和连接杆时,将第一墙板套设在连接杆上,连接槽的侧壁对第一限位块形成挤压,使第一限位块沿着第一限位槽的深度方向移动,第一限位块对弹簧形成挤压,使弹簧处于压缩状态,当第一限位槽和第一限位块正对时,在弹簧弹力的作用下,使第一限位块嵌设在第一限位槽中。通过防滑层和第一限位块,可在不使用其他工具的情况下完成对第一墙板和第二墙板

的安装,且安装过程简单便捷。

9.可选的,所述收纳槽内设置有滑动件,所述滑动件包括与所述收纳槽底部固定连接的固定管和套设在所述固定管上且与所述固定管滑动连接的滑动管,所述滑动管与所述第一限位块固定连接,所述弹簧套设在所述滑动件上。

10.通过采用上述技术方案,将弹簧套设在滑动件上,滑动件的侧壁对弹簧的移动方向限位,避免在第一墙板套设在连接杆上时,第一限位块和连接槽侧壁之间产生的摩擦力带动第一限位块沿着连接槽的深度方向发生移动,使弹簧在竖直方向发生倾斜。

11.可选的,所述第一限位块的顶端设置有与所述第一限位槽抵接的抵接部,所述第一限位块的一侧设置有导向部。

12.通过采用上述技术方案,当第一墙板套设在连接杆的过程中,第一限位块和第一限位槽会产生相对滑动,导向部用于按压第一限位块使第一限位块逐渐的穿设在第一限位槽中,当第一限位块位于第一限位槽内时,抵接部与第一限位槽的内壁抵接,避免第一限位块从第一限位槽中滑落。

13.可选的,所述收纳槽的底部均开设有连接孔,所述连接杆的底部开设有容纳孔,所述连接孔与所述容纳孔连通,所述第一限位块上设置有用于驱动所述第一限位块移动的钢丝,所述钢丝穿设在所述容纳孔、所述连接孔、所述固定管和滑动管内,所述钢丝的一端与所述第一限位块连接,所述钢丝的另一端露出所述容纳孔。

14.通过采用上述技术方案,拉动钢丝露出容纳孔的一端,钢丝的移动将带动第一限位块从第一限位槽中退出,从而将连接杆从连接槽中取出,便于对第一墙板进行拆卸。

15.可选的,所述容纳孔内固定设置有定滑轮,所述钢丝绕设在所述定滑轮上且与所述定滑轮滑动连接。

16.通过采用上述技术方案,定滑轮的使用改变了力的方向,减少了钢丝对容纳孔和连接孔的摩擦。

17.可选的,所述定滑轮上设置有两个安装部。

18.通过采用上述技术方案,两个安装部可将两个钢丝安装于同一定滑轮上,减少了定滑轮的使用数量。

19.可选的,所述连接杆的底部开设有驱动槽,所述驱动槽内嵌设有与所述钢丝固定连接的驱动环。

20.通过采用上述技术方案,驱动环的使用增大了手部拉动钢丝移动的接触面接,拉动驱动环带动钢丝的移动,从而带动第一限位块的移动,不仅便于对第一限位块的移动,而且也避免钢丝滑落到容纳孔内。

21.可选的,所述第二限位块的侧面呈圆弧状。

22.通过采用上述技术方案,圆弧状的设置可便于第二限位块滑入第二限位槽中,在进行拆卸时也便于第二限位块滑出第二限位槽,提高了第一墙板和第二墙板安装的便捷性。

23.可选的,所述连接槽内开设有第三限位槽,所述连接杆上固定设置有嵌设于所述第三限位槽内且与所述第三限位槽滑动连接的第三限位块。

24.通过采用上述技术方案,第三限位槽和第三限位块的配合使用可避免连接杆在连接槽和滑动槽内发生旋转,便于将第二限位块滑动至第二限位槽内,提高了连接杆和第一

墙板安装的成功率。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.将连接杆上的防滑层嵌设在固定槽内,完成第一墙板和连接杆的安装;在连接杆上设置第一限位块,使第一限位块位于第一限位槽内,完成第一墙板和连接杆的安装;通过防滑层和第一限位块的使用,可在不使用其他工具的情况下完成对第一墙板和第二墙板的安装,且安装过程简单便捷;

27.2.钢丝和定滑轮的配合使用可拉动第一限位块移动,使第一限位块从第一限位槽中退出,便于连接杆和第一墙板的拆卸;

28.3.第三限位块和第三滑动槽的配合使用可避免在安装过程中连接杆发生旋转,提高了连接杆和第一墙板安装的成功率。

附图说明

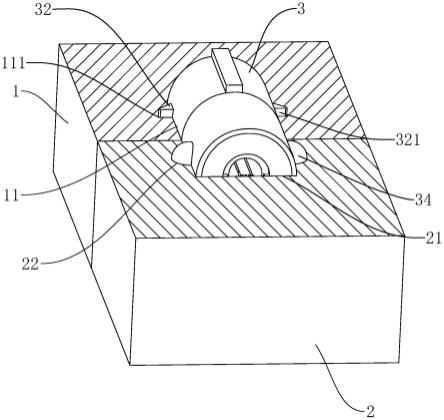

29.图1是本技术实施例一种装配式建筑外墙的结构示意图;

30.图2是本技术实施例一种装配式建筑外墙的剖视图;

31.图3是本技术实施例连接杆的剖视图;

32.图4是本技术实施例连接杆的结构示意图;

33.图5是本技术实施例图3中a处的放大图;

34.图6是本技术实施例滑动件的剖视图;

35.图7是本技术实施例图6中b处的放大图;

36.图8是本技术实施例定滑轮的结构示意图;

37.图9是本技术实施例第一墙板的剖视图。

38.附图标记说明:1、第一墙板;11、连接槽;111、第一限位槽;112、第三限位槽;2、第二墙板;21、固定槽;22、第二限位槽;3、连接杆;31、收纳槽;311、连接孔;32、第一限位块;321、抵接部;322、导向部;33、防滑层;34、第二限位块;35、滑动件;351、固定管;352、滑动管;36、弹簧;37、容纳孔;38、驱动槽;4、钢丝;5、定滑轮;51、连接轴;52、隔离板;53、安装部;6、驱动环;7、第三限位块。

具体实施方式

39.以下结合附图1-9对本技术作进一步详细说明。

40.本技术实施例公开一种装配式建筑外墙。参照图1和图2,一种装配式建筑外墙包括第一墙板1、第二墙板2以及用于连接第一墙板1和第二墙板2的连接杆3。在第一墙板1的底部开设有连接槽11,第二墙板2的顶部开设有与连接槽11同轴设置的固定槽21,连接杆3的一端穿设在连接槽11中,连接杆3的另一端穿设在固定槽21中,第一墙板1的底部和第二墙板2的顶部贴合。

41.参照图2和图3,连接杆3呈竖直状设置,连接杆3的形状为圆柱,连接杆3的长度等于连接槽11的深度和固定槽21的深度之和。连接杆3的侧壁上开设有两个沿水平方向延伸的收纳槽31,两个收纳槽31深度方向形成的夹角为一百八十度。在收纳槽31内均设置有沿收纳槽31滑动的第一限位块32,在连接槽11的侧壁设置有用于卡接第一限位块32的第一限位槽111,第一限位块32的顶部设置有抵接部321,当第一限位块32卡接在第一限位槽111内

时,抵接部321的顶部和第一限位槽111的侧壁抵接;在第一限位块32的一侧设置有导向部322,导向部322和抵接部321连接处的形状为弧形,当第一墙板1套设在连接杆3的过程中,连接槽11的侧壁对导向部322形成挤压,使第一限位块32沿着第一限位槽111的深度方向逐渐滑动,直到第一限位块32位于第一限位槽111中。

42.参照图2和图4,在连接杆3的下部通过粘粘方式固定设置有防滑层33,防滑层33采用橡胶材料制造而成,防滑层33的长度和固定槽21的深度相同。在防滑层33的侧壁上通过粘粘方式固定设置有两个第二限位块34,第二限位块34沿连接杆3的中心轴对称,第二限位块34远离连接杆3的一侧呈圆弧状,在固定槽21的侧壁开设有用于卡接第二限位块34的两个第二限位槽22。

43.参照图3和图5,在第一限位块32和收纳槽31的底部之间设置有滑动件35,滑动件35包括固定管351和套设在固定管351上且与固定管351滑动连接的滑动管352,固定管351的一端和收纳槽31的底部通过焊接方式固定连接,滑动管352的一端通过焊接方式和第一滑动块靠近收纳槽31底部的一侧固定连接。在滑动件35上套设有弹簧36,弹簧36的一端和收纳槽31的底部固定连接,弹簧36的另一端和第一滑动块固定连接。滑动件35的侧壁对弹簧36的移动方向限位,避免在第一墙板1套设在连接杆3上时,第一限位块32和连接槽11侧壁之间产生的摩擦力带动第一限位块32沿着连接槽11的深度方向发生移动,使弹簧36在竖直方向发生倾斜。

44.当第一墙板1套设在连接杆3上时,连接槽11的侧壁挤压第一滑动块,使第一滑动块沿着第一滑动槽底部的一侧滑动,第一滑动块按压弹簧36使弹簧36处于压缩状态,当第一限位块32和第一限位槽111正对时,在弹簧36弹力的作用下,第一限位块32滑动至第一限位槽111中,避免第一墙板1从连接杆3上滑落。

45.参照图4、图6和图7,在收纳槽31的底部均开设有连接孔311,固定管351的一端覆盖在连接孔311上,连接杆3的底部开设有容纳孔37,容纳孔37的截面形状为圆形,连接孔311和容纳孔37连通;在连接杆3的底部开设有驱动槽38,驱动槽38的截面形状为圆形,驱动槽38的直径大于容纳孔37的直径。在第一限位块32靠近收纳槽31底部的一侧通过焊接方式固定设置有钢丝4,钢丝4穿设在滑动管352内,从滑动管352内穿设到固定管351内,并从固定管351内通过连接孔311,最后通过容纳孔37从连接杆3的底部穿出。

46.参照图6和图8,在容纳孔37内固定设置有定滑轮5,定滑轮5包括连接轴51和三个隔离板52,连接轴51的中心轴和收纳槽31的中心轴相互垂直,连接轴51的两端和容纳孔37的侧壁通过焊接方式固定连接,隔离板52套设在连接轴51上且沿连接轴51的径向间隔等距分布;在相邻两个隔离板52之间设置有安装部53,安装部53与连接轴51转动连接,钢丝4绕设在安装部53上且与安装部53滑动连接。

47.参照图4,在驱动槽38内设置有驱动环6,驱动环6与钢丝4的一端通过焊接方式固定连接。拉动驱动环6移动,驱动环6将带动钢丝4发生移动,定滑轮5将竖直方向的拉力转换为沿容纳槽深度方向的拉力,从而带动第一限位块32从第一限位槽111中退出,将第一墙板1从连接杆3上拆卸下来。

48.参照图9,在连接槽11内开设有两个第三限位槽112,两个第三限位槽112延伸方向之间形成的夹角为一百八十度,在连接杆3上通过焊接方式固定设置有嵌设在第三限位槽112且与第三限位槽112滑动连接的第三限位块7。在将第一墙板1套设在连接杆3上时,第三

限位槽112沿着第三限位块7的方向滑动,避免连接杆3发生旋转,便于将第二限位块34滑动至第二限位槽22内,提高了连接杆3和第一墙板1安装的成功率。

49.本技术实施例一种装配式建筑外墙的实施原理为:在对外墙进行安装时,将连接杆3的防滑层33嵌设在固定槽21中,接着将第一墙板1沿着第三限位块7的长度方向向下移动,当第一限位块32与第一限位槽111正对时,在弹簧36弹力的作用下将第一限位块32移动至第一限位槽111中;在对外墙进行拆卸时,将第二墙板2从连接杆3上拆卸下来,接着拉动驱动环6,通过钢丝4将带动第一限位块32移动,使第一限位块32退出第一限位槽111,最后将第一墙板1取出。通过橡胶层和第一限位块32的使用,可在不使用其他工具的情况下完成对第一墙板1和第二墙板2的安装,且安装过程简单便捷;通过钢丝4和定滑轮5的配合使用可拉动第一限位块32移动,使第一限位块32从第一限位槽111中退出,便于连接杆3和第一墙板1的拆卸。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1